振動對往復式壓縮機出口管系動力特性影響分析

馬志鵬,任金平,夏 莉,于春柳

(1.廣東省特種設備檢測研究院,廣東 佛山 528000;2.隴東學院化學化工學院,甘肅 慶陽 745000)

振動對往復式壓縮機出口管系動力特性影響分析

馬志鵬1,任金平2,夏 莉1,于春柳2

(1.廣東省特種設備檢測研究院,廣東 佛山 528000;2.隴東學院化學化工學院,甘肅 慶陽 745000)

往復式壓縮機出口管系振動會引發重大安全事故,影響壓縮機等設備的正常運行,給企業造成巨大的經濟損失。往復式壓縮機和輸送管系的振動均能傳遞到出口管系上,引發出口管系振動,因此對往復式壓縮機和輸送管系振動原因進行分析,在此基礎上運用ANSYS軟件對某化工廠往復式壓縮機出口管系進行模態分析。分析結果顯示:整段出口管系的位移變形量均是以最大位移變形量為中心向三端逐漸減小,低模態階數時最大位移變形發生在壓縮機出口法蘭和管道連接處附近,高模態階數時最大位移變形發生的位置逐漸遠離壓縮機出口法蘭和管道連接處;隨著模態階數的增加,最大位移變形發生的部位逐漸擴大,四階模態振型時最大位移變形部位達到最大,證明管道固有頻率在激發的同時管道也在進行固有振動,此時固有頻率和振動頻率相近或相等。該結果對往復式壓縮機出口管系消振改造措施的研究具有十分重要的指導意義。

往復式壓縮機;出口管系;振動;模態分析

1 引言

往復式壓縮機是一種容積式壓縮機,依靠曲軸帶動連桿,連桿帶動活塞,活塞在氣缸中作往復運動來壓縮吸入氣缸的氣體,從而獲得所需高壓氣體。具有熱效率高、單位耗能少,材料要求低、造價低廉,裝置系統簡單,設計、生產、制造技術成熟等優點,被廣泛應用于石油、化工、冶金、制藥、動力等工業領域。實際工作過程中往復式壓縮機出口管系通常會產生振動,強烈的振動往往會引起管道焊縫疲勞破壞,使管道與其他設備的連接處松動甚至脫落,輕則有可能發生泄露,重則引發爆炸、火災等重大安全事故;影響往復式壓縮機進排氣閥正常開閉,產生過大的機械噪聲,污染環境;破壞壓縮機的基礎,使隔熱隔振部件產生龜裂,導致壓縮機效率下降,引起儀器儀表失控等。嚴重影響壓縮機等設備的正常運行,給企業造成巨大的經濟損失。據行業相關統計資料分析表明,全球石油化工行業過去每年發生的100起特大財產損毀和人員傷亡事故中,因管道振動引起的事故占19%[1];即使在工業發展水平先進的發達國家,每年由于管道振動所帶來的經濟損失也十分巨大,例如美國在上世紀九十年代因管道振動而造成的損失每年達100億美元之多。另據不完全統計,當時全世界每年因管道振動而造成的經濟損失高達數百億美元,我國因管道振動造成的人員傷亡和巨大財產損失事故也常有發生。因此,本文對往復式壓縮機和輸送管系振動原因進行分析,在此基礎上采用Proe軟件對某化工廠往復式壓縮機出口管系建立三維計算模型,最后運用ANSYS軟件對出口管系進行模態分析,期望得到對往復式壓縮機出口管系消振改造措施的研究具有重要指導意義的研究結果。

2 出口管系振動原因分析

往復式壓縮機在運行過程中會產生旋轉慣性力和力矩、復慣性力和力矩、摩擦力和力矩,而這些力和力矩正是引發往復式壓縮機振動的主要振源。輸送管系基礎設計有問題、氣流脈動、氣柱共振是引發輸送管系振動的主要原因。而往復式壓縮機和輸送管系的振動均能傳遞到出口管系上,引發往復式壓縮機出口管系產生振動。

2.1 往復式壓縮機振動分析

往復式壓縮機曲軸重心不在軸中心,電機帶動曲軸做旋轉運動時必然會產生旋轉慣性力和慣性力矩,該旋轉慣性力及力矩是影響往復式壓縮機振動的主要原因[2],會引發往復式壓縮機殼體周期性的振動,而且會使曲軸長時間受扭轉力的作用而提前發生損壞,縮短使用壽命[3]。往復式壓縮機的連桿、十字頭、活塞桿及活塞均做往復運動,難免會產生往復慣性力[4-5],該力是運動機構對機殼作用的力,因此也就成了往復式壓縮機振動的激振力,必然會引發振動,而且該力越大振動越劇烈。往復式壓縮機作為動設備,在工作過程中運動機構較多,組成運動機構的各零件之間就會發生摩擦,產生摩擦力。在實際運行過程中這些運動零件之間有潤滑油作用,但長時間的接觸或較大的沖擊會造成油膜破壞,使運動零件之間變成單純的干摩擦,發生在運動件之間的摩擦力是變化的,有變化的力存在就會發生振動,因此摩擦力越大往復壓縮機的振動也就越大[6]。除此之外,往復式壓縮機周期性吸排氣工作原理導致氣缸內氣體壓力變化和氣流沖擊,引發往復式壓縮機振動。

2.2 輸送管系振動分析

輸送管系設計階段如果管道系統配管不合理,對管長、管徑、容器的位置、管道支撐數量、支撐點之間距離以及氣體溫度等物理參數選取不合理,這都有可能影響避開共振區間。除此之外,緩沖罐可以減緩氣流的速度,降低輸送管系中氣流的脈動,因此緩沖罐的結構設計和安裝在管路的位置也影響輸送管道的振動。往復式壓縮機的工作原理決定了壓縮機吸氣、排氣是間歇性的,因此輸送管系內的氣流壓力、速度等物理參數隨時間呈周期性變化,這種現象稱為氣流脈動。脈動的氣流介質遇到彎頭、變徑管、閥門、接頭盲板、等設備元件時就會產生隨時間變化明顯的激振力[7-8],在此激振力作用下引發管道振動。輸送管系內所容納的氣體可近似看做一段氣柱,氣柱跟其他振動物一樣,具有一定的質量和彈性,可以壓縮和膨脹,所以在一定激發力作用下會發生振動。氣柱共振引發的往復式壓縮機組輸送管系振動分兩種情況,一種是氣流脈動時的激發頻率與氣柱系統本身固有頻率相等或相近時發生氣柱共振,引發輸送管系發生振動;另一種是氣流脈動時的激發頻率與管道結構的固有頻率一致造成共振,引起往復式壓縮機輸送管系振動。

3 出口管系有限元模型

3.1 出口管系幾何參數及材料屬性

以國內某化工廠往復式壓縮機出口管系為研究對象,管道外徑為426mm,壁厚為8mm,材料為Q345;往復式壓縮機出口與管道的連接采用法蘭連接,法蘭的外徑為610mm,厚度為44mm,材料也為Q345。材料Q345基本屬性為:密度7850kg/m3,彈性模量2.06×105MPa,泊松比0.3。

3.2 有限元模型

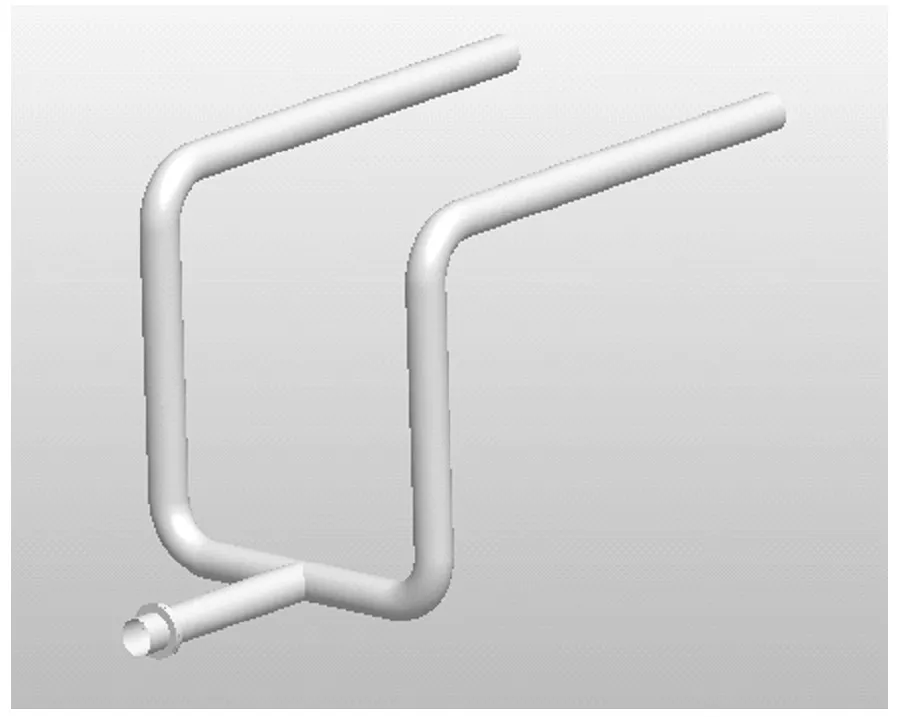

圖1 出口管系有限元模型

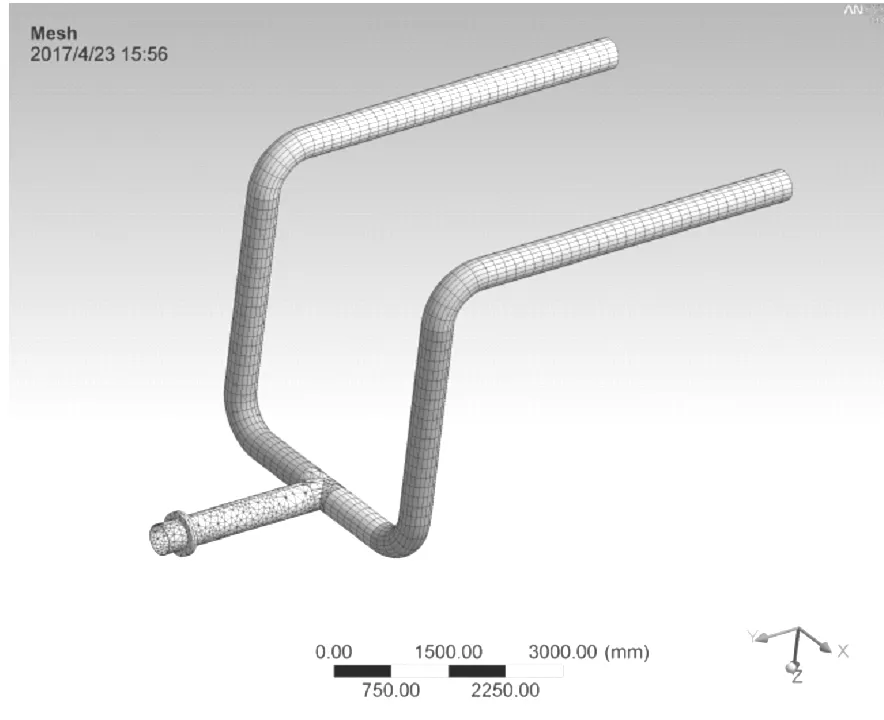

圖2 出口管系網格圖

不考慮其他附件的影響,對往復式壓縮機出口管系進行簡化,運用ANSYS 有限元軟件,建立出口管系有限元模型,如圖1所示。整個模型網格劃分采用自適應網格劃分方法,并控制網格大小。劃分的網格如圖2所示,單元總數8435個,節點數32652。三通處設置有支撐,因此在三通處施加豎直向上的位移約束,其他三端視為固定端。

4 出口管系模態分析

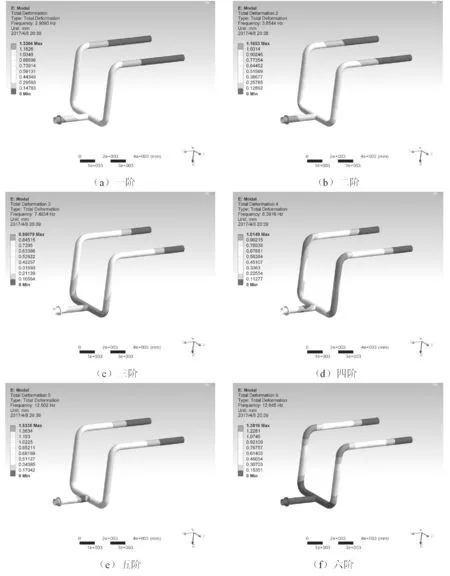

對有限元模型進行模態分析,計算后提取一階、二階、三階、四階、五階、六階模態振型圖,如圖3所示。

圖3為出口管系模態振型圖,從一階模態振型圖3(a)中可以看出管道最大位移變形發生在管道和壓縮機出口法蘭連接處,并且距離出口處越遠位移變形越小;二階模態振型圖3(b)中顯示管道最大位移變形仍發生在管道和壓縮機出口法蘭連接處,但是最大位移變形發生的部位比一階模態振型圖中大。三階模態振型圖3(c)、四階模態振型圖3(d)和六階模態振型圖3(f)中顯示管道最大位移變形發生位置繼續遠離管道和壓縮機出口法蘭連接處,而整個出口管系位移的變形量均是以最大位移變形量為中心向三端逐漸減小。但是四階模態振型圖3(d)中顯示最大位移發生部位達到最大值,這說明管道固有頻率在激發的同時管道也在進行固有振動,而且此時兩者固有頻率值相近,可能達到共振。因此從圖3中可以得出該往復式壓縮機出口管系受振動影響位移變形的規律:整段出口管系的位移變形量均是以最大位移變形量為中心向三端逐漸減小;隨著模態階數的增加,出口管系最大位移變形發生的位置發生了變化,低模態階數時最大位移變形發生在管道和壓縮機出口法蘭連接處附近,高模態階數時最大位移變形發生的位置逐漸遠離管道和壓縮機出口法蘭連接處,且最大位移變形發生的部位也在逐漸擴大,四階模態振型時最大位移發生部位達到最大值,這說明管道固有頻率在激發的同時管道也在進行振動,且存在管道固有頻率和振動頻率相近或相等的情況。

圖3 出口管系模態振型圖

5 結論

往復式壓縮機在工作過程中出口管系通常會產生振動,強烈的振動會引發重大安全事故,嚴重影響壓縮機等設備的正常運行,給企業造成巨大的經濟損失。往復式壓縮機在運行過程中產生旋轉慣性力和力矩、往復慣性力和力矩、摩擦力和力矩,這些引發了往復式壓縮機振動。而輸送管系的振動主要是由于輸送管系基礎設計有問題、氣流脈動、氣柱共振引發的。往復式壓縮機和輸送管系的這兩者振動均能傳遞到出口管系上,使往復式壓縮機出口管系產生振動。對往復式壓縮機出口管系進行簡化,建立出口管系有限元模型,運用ANSYS軟件進行模態分析。分析結果顯示:整段出口管系的位移變形量均是以最大位移變形量為中心向三端逐漸減小,低模態階數時最大位移變形發生在壓縮機出口法蘭和管道連接處附近,高模態階數時最大位移變形發生的位置逐漸遠離壓縮機出口法蘭和管道連接處;隨著模態階數的增加,最大位移變形發生的部位逐漸擴大,四階模態振型時最大位移變形部位達到最大,證明管道固有頻率在激發的同時管道也在進行固有振動,此時固有頻率和振動頻率相近或相等。該結果對往復式壓縮機出口管系消振改造措施的研究具有十分重要的指導意義。

[1] 石 磊,王彤皓,孫 雷,等.基于ANSYS的往復壓縮機管系振動分析[J].化工設備與管道,2010,47(1):30-33.

[2] 姚利斌.小波分析在往復壓縮機故障診斷中的研究應用[D].大連:大連理工大學,2006.

[3] 劉丕泉.曲軸斷裂原因及預防[J].山東農機化,2014(5):36-37.

[4] 俞玉和.往復式壓縮機狀態綜合監控系統的研究[D].蘭州:蘭州理工大學,2010.

[5] 徐 軍.15T2半無油活塞式空氣壓縮機設計和開發[D].南京:南京理工大學,2010.

[6] 魏會軍,任麗萍.直流變頻壓縮機振動分析[J].價值工程,2010(15):194.

[7] 牛戰果.壓縮機管道振動分析與防振措施[J].壓縮機技術,2001(22):21-22.

[8] 賀科峰,張政林,杜鵬翔.循環氣壓縮機管道振動原因分析及消振措施[J].壓縮機技術,2001(3):20-22.

(本文文獻格式:馬志鵬,任金平,夏 莉,等.振動對往復式壓縮機出口管系動力特性影響分析[J].山東化工,2017,46(12):144-146,150.)

Analysis the Influence of Vibration on the DynamicCharacteristics of Reciprocating Compressor Outlet Pipeline

MaZhipeng1,RenJingping2,XiaLi1,YuChunliu2

(1. Guangdong Special Equipment Inspection and Research Institute,Foshan 528000, China;2. College of Chemistry and Chemical Engineering, Longdong University, Qingyang 74500,China)

The vibration of the outlet piping of reciprocating compressor can cause a serious safety accident, which affects the normal operation of the compressor and other equipment, and causes huge economic losses to the enterprise. Reciprocating compressor and piping vibration can be transferred to the outlet pipeline, causing vibration of the outlet piping;therefore, giving analysis of cause for reciprocating compressor and pipeline. And on this base, usage ANSYS for modal analysis on a chemical plant reciprocating compressor outlet pipeline. The analysis results show that: the displacement deformation of the whole outlet pipe system centered on the maximum displacement and gradually reduced to the three terminal. Low modal order, the maximum displacement deformation occurs in the vicinity of the pipeline and outlet flange; otherwise, high modal order, the maximum displacement deformation gradually detached from the vicinity of the pipeline and outlet flange. And with the increase of the modal order, the maximum displacement is reached when the four mode vibration mode reaches the maximum, and it is proved that the natural frequency of the pipeline causes as the natural vibration of the pipeline is carried out. At this point, the natural frequency is similar or equal to the vibration frequency. The results have a great significance to the research on the vibration suppression of the outlet piping of reciprocating compressor.

reciprocating compressor; outlet pipeline; vibration; modal analysis

2017-04-27

馬志鵬(1987—),碩士,助理工程師,主要從事低溫儲運設備研究與檢驗工作。

TH45

A

1008-021X(2017)12-0144-03