氯堿化工循環經濟產業鏈的探索實踐

楊振軍, 劉慶平

(濱化集團股份有限公司,山東 濱州 256600)

氯堿化工循環經濟產業鏈的探索實踐

楊振軍, 劉慶平

(濱化集團股份有限公司,山東 濱州 256600)

介紹了濱化集團股份有限公司針對循環經濟產業鏈的打造,通過技術創新重點解決了難題,實現了產業間的組合、鏈接,說明了循環經濟產業鏈在氯堿生產中的意義。

氯堿;循環經濟;產業鏈

目前我國循環經濟從理論到實踐取得重大進展,國家發改委已制定了循環經濟促進法、循環經濟發展戰略及近期行動計劃,開展了循環經濟試點示范建設,中央財政設立了循環經濟專項資金,組織開展了園區循環化改造,城市礦產示范基地建設,推進再制造產業化發展。國家還配套出臺了投融資支持政策,發布了一批循環經濟典型模式的案例等,在試點示范的基礎上,形成了規劃指導、政策支持、法規規范、工程支撐、技術進步、傳播推廣等工作思路,推動了循環經濟在各個層面和生產、流通、消費各個環節的發展。同時,我國各行業也涌現出了一批技術管理先進的循環經濟企業,成為推動中國循環經濟的主力軍。

氯堿工業屬于基本化工原料產業, 是我國國民經濟重要的基礎原材料產業。近年來,伴隨著氯堿工業的高速發展, 一直存在的高污染及高資源消耗問題也日益突出,因此,在發展過程中積極采用清潔生產及循環經濟技術,促使氯堿生產向清潔型及綠色型發展,成為氯堿工業持續發展的重要途徑[1]。

濱化集團股份有限公司(下稱濱化股份)是一家具有四十余年歷史的基本化工原料生產企業,位于黃河三角洲腹地的濱州市,地處山東半島藍色經濟區、省會城市群經濟圈、環渤海經濟圈三大經濟區結合部,是國家黃河三角洲高效生態經濟區的重要組成部分,具有優越的地理位置和發展空間。集團始建于1968年,1970年投產,歷經四十年艱苦奮斗和創新突破,迄今已發展成為主業突出、產業鏈完整的綜合型化工企業集團,產業涵蓋石油化工、精細化工、鹽化工、氯堿、熱電、口岸倉儲、文化傳媒、金融等領域,產品覆蓋全球100多個國家和地區。2016年,濱化股份實現銷售收入48.6億元,實現凈利潤3.6億元,實現利稅8.3億元,企業綜合競爭實力不斷增強,繼續保持了穩定、持續、健康發展的良好勢頭。

1 立足源頭,保障供應

濱化股份現注冊資本11.88億元,總資產72.7億元,具有四十年豐富的燒堿和環氧丙烷生產經驗,是全國最具影響力的油田助劑廠商之一,是我國最大的三氯乙烯、油田助劑供應商和重要的環氧丙烷及燒堿供應商,擁有良好的環氧丙烷、三氯乙烯、油田助劑和燒堿四大主營業務格局及獨具特色的循環經濟一體化生產模式。公司目前擁有離子膜燒堿、粒堿、片堿裝置,環氧丙烷裝置,三氯乙烯裝置、PVC和VCM裝置、過氧化氫裝置,氯丙烯裝置、五氟乙烷裝置、四氯乙烯裝置、化工助劑生產裝置、聚醚裝置和4億塊/年利用皂化殘渣制建筑用標準磚裝置,三爐三機熱電裝置,產原鹽60萬噸/年鹽田和1000噸/年溴素裝置,年供水量1500萬m3自備水庫,公司致力于創新驅動,綠色發展,轉方式、調結構、穩增長,以提高發展的質量和效益為中心,實施產業鏈升級改造、發展循環經濟和綠色產業,主要產業鏈各環節技術和設備均已達到國內、國際先進水平,形成了濱化獨有的諸多技術優勢。

1.1 自備鹽田

控股公司山東濱化海源鹽化公司擁有60萬噸/年鹽田和140平方公里豐富的灘涂資源,下一步擬投資建設百萬噸級原鹽生產基地,在滿足自用的前提下,向市場供應商品原鹽。

1.2 自備水庫

擁有自備水庫,可供工業用水1500萬m3/a,每立方水可降低2.7元成本,使公司的用水成本大為降低。

1.3 自備電廠

擁有10萬千瓦自備熱電裝置、三爐三機熱電聯產裝置、并配套供應電、汽等動力能源,滿足了生產所需電、汽供應。

1.4 口岸倉儲

擁有5~10萬噸級港口碼頭及化工原料、產品罐區。

2 裝置聯動,承上啟下

作為山東省循環經濟試點單位,濱化股份確立了“主業做優做強,產品向差異化發展,工藝向循環經濟發展”的發展戰略,積極調整產品結構,轉變發展方式,努力打造一體化循環經濟產業,向綠色低碳轉型。

2008年,濱化股份投資20億元建成了山東濱化東瑞化工有限責任公司,整個公司以資源的高效利用和循環利用為核心,生產鏈條實現內部循環,使全部生產過程中產生的主要氣態、液態、固態廢棄物經過回收供給上下游工序進行循環利用,形成了具有循環經濟特色的氯堿產業鏈(詳見圖1):從原鹽進廠開始,以氯堿為龍頭, 所產氯氣用于生產三氯乙烯和環氧丙烷,三氯乙烯裝置副產HCL用于生產氯乙烯,氯乙烯裝置副產的電石泥經過回收處理用作環氧丙烷生產的皂化劑,環氧丙烷生產中產生的廢渣與熱力公司的廢渣(粉煤灰、爐渣)綜合利用制建筑標準磚,用以替代國家限制生產的粘土磚,形成了良好的經濟效益和社會效益,在實現了清潔生產的同時也大大降低了成本,產業結構合理,產品結構豐富,裝備水平較高,始終保持氯堿平衡,在嚴峻的市場競爭中形成了較為獨特的競爭優勢。自投運以來,整個項目獨有的循環經濟一體化優勢得到充分發揮,已成為濱化股份新的經濟增長點,循環經濟規模效益凸顯。

圖1 山東濱化東瑞化工有限責任公司產業鏈示意圖

“十二五”期間,濱化股份緊緊依托特有的循環經濟一體化產業鏈,確定了以“調整原料結構、產品結構,加快產業提升,大力發展精細化工和化工新材料”的“十二五”總體發展方向。

2012年,濱化股份集團公司投資35億元啟動實施了化工分公司整體搬遷及綜合技術改造項目,對位于老城區的化工分公司實施"退城進園"入駐濱州市城東高科技化工項目集中區,在園區內科學規劃、合理分區,以開發國際最先進的新型綠色環保制冷劑、節能新材料、新型工程材料為目標,建設“以開發國際最先進的新型綠色環保化學品為核心、上下游產業一體化、原料減量化、廢物再利用和資源化”的綠色化工循環經濟示范園區。通過實施“退城進園”遷建改造項目,實現濱化“三個轉變”:一是從基礎化工原料和產品生產向發展高端新型化工產品轉變,二是從初級產品向差異化和精細化產品轉變,三是從單純治理污染達標排放向資源化再利用的循環經濟轉變,實現新型循環經濟一體化發展模式。

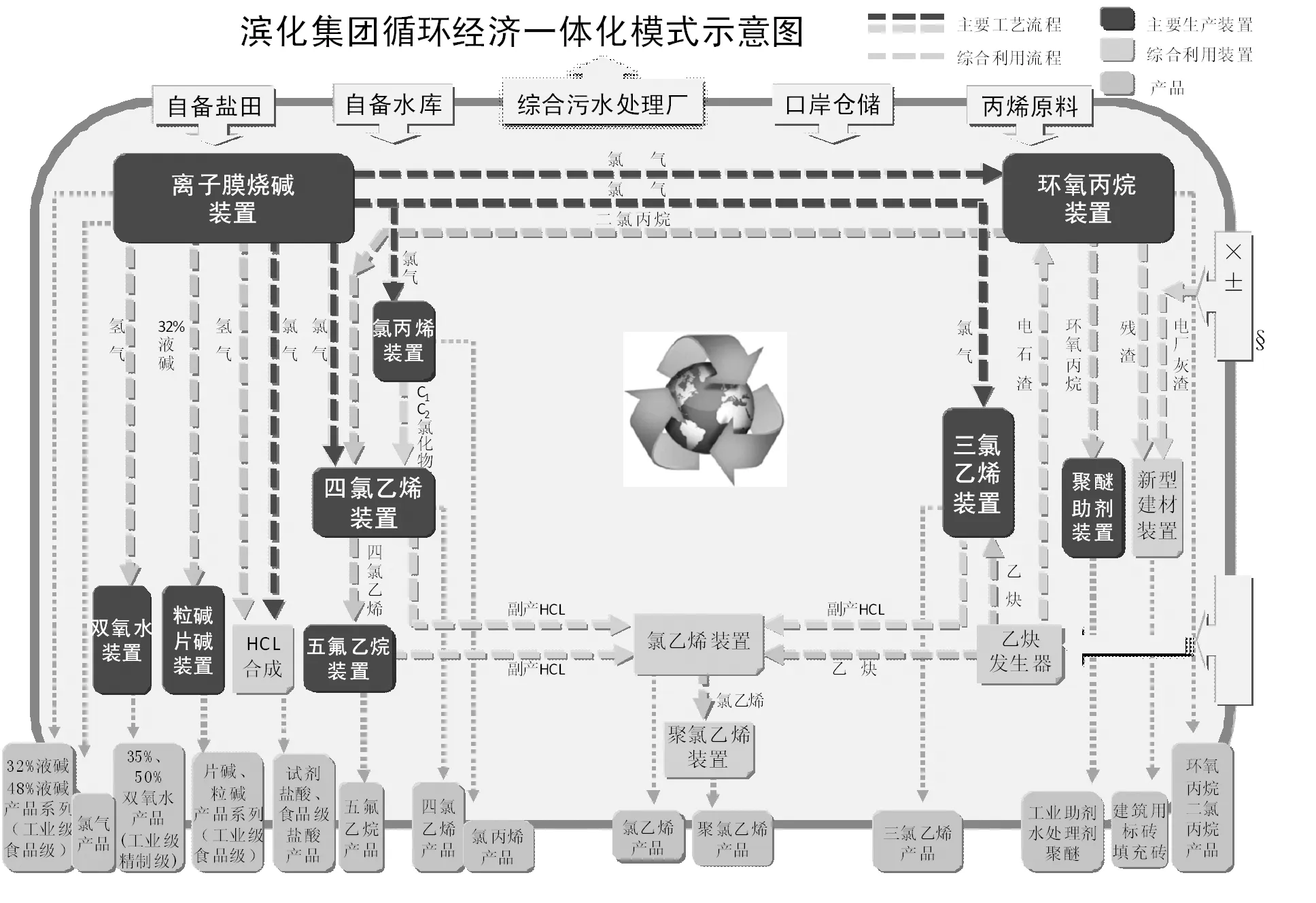

圖2 循環經濟一體化模式示意圖

通過化工分公司整體搬遷及綜合技術改造項目的實施,與濱化股份原有的循環經濟產業體系實現優勢互補,進一步延長、加粗了循環經濟的產業鏈。新建的氯丙烯裝置副產的有機低沸物可為四氯乙烯裝置提供原料,四氯乙烯裝置生產的四氯乙烯可作為五氟乙烷裝置的原料,四氯乙烯裝置和五氟乙烷裝置副產的高純度氯化氫又可作為東瑞公司氯乙烯裝置的原料,提高了東瑞氯乙烯的裝置負荷,氯乙烯裝置負荷的提高使得副產電石渣的產量增加,又可減少東瑞環氧丙烷裝置皂化用生石灰的采購,對整個股份公司的經濟效益的提高起到了連鎖推動,化工分公司整體搬遷及綜合技術改造項目實施完成后,整個濱化集團形成的循環經濟一體化產業鏈如圖2。

3 技術革新,節能降耗

針對循環經濟產業鏈的打造,濱化股份通過技術創新重點解決了諸多難題,實現了產業間的組合、鏈接。

3.1 氫氣下游產品開發

山東濱化東瑞化工有限責任公司現有25萬t/a離子膜燒堿裝置,副產氫氣約0.62萬t/a,主要用于合成鹽酸和粒片堿裝置作為燃料使用,濱化集團股份有限公司化工分公司18萬t/a離子膜燒堿裝置副產氫氣約0.45萬t/a,主要用于合成鹽酸和片堿裝置作為燃料使用,剩余氫氣全部放空。利用東瑞公司氯堿裝置副產氫氣,發展和延伸產業鏈,引進國外先進技術,建設一套3萬t/a過氧化氫裝置,消耗氫氣約為0.21萬t/a,氫氣產量完全可以滿足要求。這樣不僅可以充分利用氫氣資源,而且可以為過氧化氫相關產業提供原料基礎,延伸產業鏈,增加經濟效益,提升公司競爭力。該項目總投資1.6億元,引進了具有國際先進水平的鈀催化劑流化床乙基蒽醌法過氧化氫生產工藝,包括氫化、工作液過濾、氧化、萃取、粗品凈化等步驟,同國內技術路線相比具有工藝流程短、產品質量高、氫化設備簡單、催化劑使用壽命長、安全可靠、操作方便,不經提濃即可生產濃度為35%的H2O2產品等特點,同時利用公司氯堿裝置副產氫氣,實現了特色循環經濟和資源綜合利用,大大提升了企業競爭實力。該項目2013年9月11日17:00一次性開車成功投產,使濱化股份進一步延伸了產品鏈,增加了產品附加值和綜合經濟效益,為下一步集團的后續發展奠定了良好基礎。

3.2 副產HCl其他的再利用問題

傳統工藝中的副產HCL氣體大多用于生產副產鹽酸,不僅附加值低銷售困難,而且極易因市場原因造成了裝置停車。濱化股份針對該行業難題展開了大量的調研論證和方案篩選工作。最終選取了PSA精制工藝,實現了三氯乙烯裝置副產HCL單獨用于PVC生產的產業鏈接,也為"十二五"期間,公司新建的四氯乙烯、氯丙烯裝置找到了較好的出路。

3.3 成功開發氯化氫(鹽酸)合成爐自動點火裝置

氯化氫產品被廣泛用于生產鹽酸、VCM、醫藥及多種有機氯產品,用途廣泛,產量巨大。近幾年來,隨著氯堿行業和PVC行業的快速發展,氯化氫合成設備及工藝技術也得到了長足發展,特別是氯化氫合成工藝和控制技術進步顯著[2]。

2003年以來濱化集團與南通山劍石墨設備有限公司開始合作開發自控型副產蒸汽氯化氫石墨合成爐設備及工藝,2004年投入運行。2007年至2008年濱化集團利用國產合成爐進行了全自動點火、全自動控制的氯化氫(鹽酸)生產工藝及控制系統的開發研究,并于2008年申請兩項國家專利,實現了以自動控制替代人員操作,提高了控制水平和控制精度,減少了事故發生和人員傷亡,簡化操作,減輕了人員勞動強度;可以安全的實現氯化氫合成(鹽酸)裝置遠程控制點火和操作,實現一鍵開車,一鍵停車,自動配比調節運行。

3.4 采用膜法脫硝工藝,杜絕硫酸鋇污染

近幾年來,隨著離子膜制堿技術的應用,氯堿企業鹽水中的硫酸根時常超標[3]。國內原來使用的化學沉淀法如氯化鋇法、氯化鈣法、碳酸鈣法、碳酸鋇法、冷凍法除硫酸根的技術,具有運行成本高、精制費用高、鋇鹽毒性大、加入新的雜質離子、設備管路容易結垢、有固形物排出、鹽水澄清較困難、二次精鹽水中殘存的金屬離子容易超標、影響離子膜壽命等缺點,化學沉淀法一直影響著我國氯堿行業的穩定生產和產品品質[4]。

膜法除硝技術( MRO 技術) 為濱化集團投資開發的新技術,并在全球首家建成了第一套完善的工業化裝置,成功的解決了國內基礎化工行業--氯堿行業鹽水中硫酸根的去除問題。通過前處理工序、膜過濾工序、后處理工序解決了劇毒化學品氯化鋇的使用,節約了大量的生產成本,經濟效益明顯。解決了固體廢棄物硫酸鋇的產生,減排效果良好,環境效益明顯。操作維修簡單,運行成本低,節能,是以前舊工藝運行費用的1/8~1/4。無任何污水產生,所有廢水全部回收利用,環保效益明顯。處理后的鹽水指標硫酸根含量穩定,提高了鹽水質量,間接提高了鹽水電解效率,延長了離子膜使用壽命,間接降低了企業的生產成本。

3.5 “變廢為寶”電石泥代替石灰應用于環氧丙烷生產

電石作為東瑞公司VCM車間的生產原料,電石經反應產生的乙炔氣體作為PVC車間的化工原料,副產的電石泥污染環境,技術人員根據公司發展環境有針對性的提出了利用電石泥代替石灰進入環氧丙烷車間,作為環氧丙烷車間的堿性物質參與反應,實現了環氧丙烷裝置皂化原料的戰略轉移,也為環氧丙烷裝置降低了200元/噸的成本。

在國際經濟復蘇緩慢,國內經濟增速放緩的形勢下,國內氯堿產能過剩,環保壓力日益增大,氯堿企業應調整產業結構、加快轉變發展方式、實施創新驅動戰略,利用循環經濟技術創新,提高資源利用效率,降低能耗, 減少生產過程的污染排放,實現經濟效益及環境效益協調統一,在發展循環經濟、實現清潔生產的基礎上,促使氯堿生產業健康持續發展。

[1] 左志遠,裴洪禮.清潔生產及循環經濟技術在氯堿生產中的應用[J].中國氯堿,2012(1):37-38.

[2] 王祥軍,陳立志,蘆建平.自動控制裝置在氯化氫合成爐中的應用[J].聚氯乙烯,2007(2):46.

[3] 姚玉英,陳常貴,柴誠敬. 化工原理[M]. 2 版. 天津: 天津大學出版社, 2004.

[4] 宋紹勇,宋作強,田紅升 .膜法除硝系統介紹[J].氯堿工業,2012(8):10-12.

(本文文獻格式:楊振軍, 劉慶平 .氯堿化工循環經濟產業鏈的探索實踐[J].山東化工,2017,46(12):107-109.)

2017-04-12

楊振軍(1970—),工程師,山東濱州人 ,現任濱化集團股份有限公司總經理助理兼科技開發部經理。

TQ114

A

1008-021X(2017)12-0107-03