油酸乙酯合成新工藝

安英愛,婁喜營

(中國石油集團東北煉化工程有限公司吉林設計院,吉林 吉林 132002)

油酸乙酯合成新工藝

安英愛,婁喜營

(中國石油集團東北煉化工程有限公司吉林設計院,吉林 吉林 132002)

以活性炭負載對甲苯磺酸為催化劑,氧化鈣為縛酸劑,油酸和乙酸乙酯為原料,通過酯交換反應合成油酸乙酯。考察了原料配比、催化劑用量和反應時間等因素對酯交換反應的影響,通過實驗得到了最佳酯交換反應工藝條件:n(乙酸乙酯)/n(油酸)=4.0:1,活性炭負載對甲苯磺酸為初始原料質量的10.0%、反應溫度≤110℃、反應時間4.0h,在該條件下,油酸平均轉化率(酯交換率)為87.62%。

油酸乙酯;活性炭負載對甲苯磺酸;酯交換反應;油酸

油酸乙酯,具有花香、果香以及油脂氣息,為淡黃色油狀液體,屬于高級脂肪酸醇酯,廣泛用于化工、紡織、醫藥、日化和食品等工業中[1-2]。多數生物體中油酸乙酯含量少,難以收集[3],而傳統的催化合成通常需要在高溫、高壓及強酸、堿條件下進行,副反應多,生產成本高,且油酸碳鏈較長,反應難度較大[4]。為了克服上述缺點,人們不斷尋找新的綠色催化劑與合成工藝,在酸催化方面,有研究報道磷鎢酸[5]、固體強酸[6-7]等作為催化劑合成油酸乙酯;堿催化主要探尋新的分離工藝,通過酯交換反應合成脂肪酸乙酯混合物,然后在分離提純油酸乙酯[3-8-9];另有報道[4,11-12]脂肪酶催化合成油酸乙酯。

筆者將對甲苯磺酸負載于活性炭得到固體催化劑,以油酸和乙酸乙酯為原料,采用外循環技術,以氧化鈣為縛酸劑,通過酸解酯交換反應合成油酸乙酯,并對酯交換影響因素進行了研究。

1 材料與方法

1.1 主要試劑與儀器

油酸,乙酸乙酯,分析純,天津市大茂化學試劑廠;對甲苯磺酸,分析純,天津市巴斯夫化工有限公司;活性炭,化學純,北京市大興縣大力活性炭廠。Nicolet6700傅里葉變換紅外光譜儀(FTIR),采用KBr壓片法,美國熱電儀器公司制造。

1.2 活性炭負載對甲苯磺酸的制備[13]

稱取一定量活性炭,用蒸餾水洗凈粉末,烘至恒重,然后將烘干后的活性炭顆粒在 120℃下活化 2h,冷卻后加入到 25% 的對甲苯磺酸水溶液中,靜置30h后過濾,水洗至中性,活性炭抽干后在110℃下干燥數小時,放入干燥器中備用,使用前經110℃活化 1h。取活性炭浸泡前后的對甲苯磺酸水溶液1 mL 于錐形瓶中,分別加入10 mL 蒸餾水,用 0.1mol·L-1氫氧化鈉標準溶液滴定,計算表觀吸附量。本實驗中使用的活性炭負載對甲苯磺酸表觀吸附量為15.44%。

表觀吸附量 = ( V0-V) /V0×100%

式中:V0、V分別為活性炭浸泡前后對甲苯磺酸水溶液所消耗的氫氧化鈉標準溶液的體積。

1.3 氧化鈣預處理

將氧化鈣用電阻爐在900℃下恒溫烘3~4h,待室溫時裝入密閉容器中備用。

1.4 油酸乙酯合成裝置

圖1 油酸乙酯合成裝置

1.5 油酸乙酯的合成

如圖1所示,向帶有攪拌器、氣相冷凝器、分水器、氧化鈣填充床、液相溫度計的250 mL四口燒瓶中加入計量的乙酸乙酯和油酸,攪拌、加熱,待反應液達到指定溫度時,取樣測定反應液的初始酸值,同時向四口燒瓶中加入計量的催化劑,開始計時,每隔一定時間取樣測定酸值。在沸騰或微沸的狀態下,部分汽化的乙酸乙酯和反應生成的醋酸經氣相冷凝器冷凝,經分水器連續進入外循環氧化鈣篩填充床中,乙酸乙酯攜帶的醋酸與氧化鈣反應生成醋酸鈣,脫醋酸后的乙酸乙酯回流至酯化反應器。酯化反應一段時間后,結束反應。冷卻、稱重、濾出催化劑,測定反應液的最終酸值。

常壓蒸餾回收過量的乙酸乙酯,中和,水洗,常壓蒸餾脫水,得到淡黃色透明液體,即為產品油酸乙酯。

酸值的測定按GB/T 1668-1995進行。用油酸轉化率代表酯交換率,油酸的轉化率按下式計算:

油酸轉化率的計算式:轉化率=(1-最終酸量/初始酸量)×100%。

酸量計算式:酸量=液體質量×液體酸值。

2 結果與討論

2.1 乙酸乙酯與油酸物質的量比對酯交換反應的影響

活性炭負載對甲苯磺酸的用量為乙酸乙酯和油酸總質量的10%,反應時間為4.0 h,微沸或沸騰(83~120℃)狀態下,考察乙酸乙酯與油酸的初始物質的量比對酯交換率的影響,結果見圖2。

乙酸乙酯/油酸物質的量比的提高對酯交換反應的影響有以下幾方面:酯交換反應是可逆反應,提高物質的量比有利于反應向生成油酸乙酯的方向進行;乙酸乙酯的含量增大,可以加快反應物系中醋酸的脫除,打破反應平衡,使反應不斷向生成新酯的方向移動;過量的乙酸乙酯導致反應溫度降低,酯交換反應平衡下降。由圖1可知,當乙酸乙酯/油酸的初始物質的量比為4.0:1時酯交換率最高,繼續增大初始物質的量比會使反應溫度降低,反應平衡下降,最佳比物質的量比為4.0:1。

2.2 催化劑用量對酯交換反應的影響

初始物質的量比n(乙酸乙酯):n(油酸)=4.0: 1,微沸或沸騰(83~110℃)狀態下,反應4h。活性炭負載對甲苯磺酸用量對酯交換率的影響,結果見圖3。

催化劑用量增大酯交換速率增大,但催化劑用量過多,會由于攪拌不充分使傳質阻力增大,導致反應速度降低。由圖2可知,適宜的催化劑用量10%。因此,可以通過控制催化劑用量來調節達到一定酯交換率所需的反應時間。

圖3 催化劑用量對酯交換反應的影響

2.3 反應時間對酯交換反應的影響

初始物質的量比n(乙酸乙酯):n(油酸)=4.0: 1,催化劑用量為10%,在微沸或沸騰(83~110℃)狀態下,考察反應時間對酯交換率的影響,結果見圖4。

圖4 反應時間對酯交換反應的影響

在酯交換?氧化鈣脫醋酸聯合工藝中,酯交換反應的前期乙酸乙酯含量大,反應向油酸乙酯的生成方向進行,酯交換反應速率很快,反應生成的醋酸連續地被循環的乙酸乙酯帶出反應釜,反應體系中新酯的含量迅速上升;隨著反應時間的延長,反應體系中的副反應增多,反應液變為深褐色,油酸乙酯的含量由高變低。最佳反應時間為4.0 h。

2.4 反應溫度對酯交換反應的影響

溫度升高,酯交換反應速率增大,生成醋酸速率也增大。體系中含醋酸量增大,醋酸鈣生成速率增大,溶液中最終醋酸含量減小,降低了酯交換逆反應速率,提高了酯交換率。

由于乙酸乙酯的沸點低,即使在沸騰或微沸狀態下反應初期的液相溫度也很低,尤其是在乙酸乙酯過量較多的情況下,由于液相溫度低,所以反應速率小。隨著反應的進行,反應液中油酸乙酯含量增加,乙酸乙酯含量減少,液相溫度逐漸升高,反應速率增大。但油酸極易氧化,90℃下產品為無色液體,100℃下產品為淡黃色液體,110℃下產品為淺黃色液體,

反應溫度越高,產品色澤越深,因此可根據反應溫度來調節產品色色澤,調節反應時間。

2.5 平行實驗

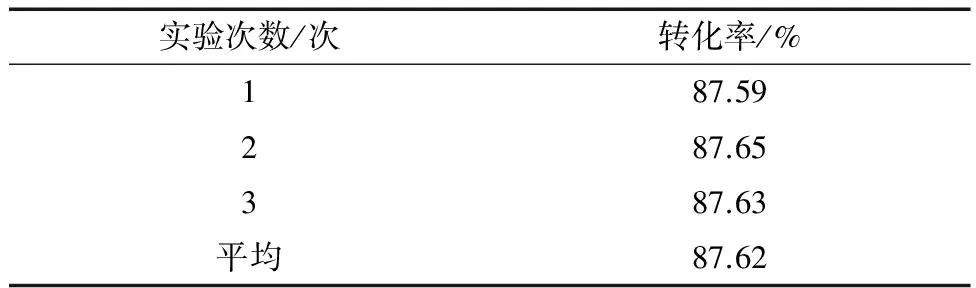

通過單因素試驗得到油酸乙酯的最佳合成工藝為:n(乙酸乙酯):n(油酸)= 4.0:1,催化劑用量10%,反應時間4h,反應溫度≤110℃,驗證在該條件下油酸的轉化率(酯交換率),結果見表1。

表1 平行實驗結果

由表1可知,在最佳工藝條件下, 油酸轉化率變化不大,平均轉化率為87.62%。

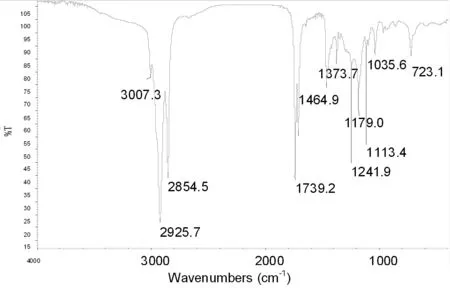

2.6 油酸乙酯的鑒定分析

在最佳工藝條件下合成,經精制獲得油酸乙酯,用傅里葉紅外光譜儀表征,紅外譜圖見圖5。

圖5 油酸乙酯紅外譜圖

由圖5可知,對FTIR譜圖進行解析:在3007.3cm-1處有-CH=CH-中C-H的反伸縮振動峰,2925.7 cm-1是-CH2-中C-H的反對稱伸縮振動峰; 2854.5cm-1是-CH2-的對稱伸縮振動峰;1739.2cm-1是酯>C=O的伸展振動峰;1466.5 cm?1是-CH2-剪式振動的疊合峰;1374.0 cm-1是CH3的彎曲振動吸收峰, 1241.9ccm-1、1179.0cm-1是酯C-O-C反對稱伸展振動峰;1113.4cm-1是酯C-O-C對稱伸展振動峰;1035.6是直鏈C-C伸展振動峰;723.1cm-1是(CH2)n的面外搖擺振動;結果與文獻[5]譜圖一致。

3 結論

(1)活性炭負載對甲苯磺酸催化酯化-氧化鈣脫醋酸聯合工藝合成油酸乙酯的最佳反應工藝條件是:n(乙酸乙酯)︰n(油酸)=4.0︰1、活性炭負載對甲苯磺酸的用量為油酸和乙酸乙酯總質量的10%、反應溫度≤110 ℃、反應時間4 h,該條件下油酸的平均轉化率(酯交換率)為87.62%。

(2)活性炭負載對甲苯磺酸是乙酸乙酯、油酸酯交換合成油酸乙酯的良好催化劑。該該催化劑活性高、選擇性高,易于去除,具有脫色功能,具有很高的商業價值。

(3)采用外循環技術,氧化鈣與乙酸乙酯攜帶的醋酸生成醋酸鈣,起到分離醋酸的作用,使油酸與乙酸乙酯酸解酯交換生成油酸乙酯的反應能夠順利進行,本合成工藝簡單易行,酯交換率高,減小分離過程負荷以及反應過程中低能耗等優點。

[1] 張思桂.實用精細化學品手冊[M].北京:化學工業出版社,1996:1325.

[2] 趙惠貞.對甲苯磺酸催化合成油酸乙酯[J].科技信息,2010(16):15-16.

[3] 胡 偉,李湘洲,吳志平,等.分子蒸餾法分離油茶籽油油酸乙酯工藝研究[J]. 中國油脂,2011,36(8):49-52.

[4] 李偉杰,高 靜,姜艷軍,等.AOT 逆膠束體系脂肪酶催化合成油酸乙酯[J]. 過程工程學報,2008,8(6):1173-1177.

[5] 林曉敏,李文杰.磷鎢酸催化合成油酸乙酯實驗條件的研究[J].江西化工,2011(3):79-82.

[7] 韓慶瑋,李會鵬,楊麗娜,等.含磺酸基介孔分子篩 SBA-15-SO3H催化合成油酸乙酯[J].工業催化,2006,14(3):36-38.

[8] 丁 斌,郝鳳嶺,關 昶.硅酸鈉催化合成生物柴油[J].吉林化工學院學報,2011,28(11):1-3.

[9] 譚桂瓊,陳天祥,周華東,等.酯交化法合成烏桕脂肪酸乙酯[J].貴州工業大學學報: 自然科學版,2003.32( 6) : 71-74.

[10] 高 靜,李偉杰,檀文禮,等. CTAB 逆膠束體系中 Lipex 脂肪酶催化合成油酸乙酯[J]. 化工學報,2007, 58 (12) :: 2704?2711.

[11] 邵 平,孫培龍,孟祥河,等.無溶劑體系殼聚糖微球固定化脂肪酶制備油酸乙酯響應面優化分析[J].中國糧油學報,2008,23(3):116-119.

[12] 王 越,張苓花.四氫嘧啶提高脂肪酶催化合成油酸乙酯產率的研究[J].食品工業科技,2010,31(11):224-227.

[13] 曾哲靈,羅春燕,唐德朝.活性炭負載對甲苯磺酸催化合成中碳鏈脂肪酰乳酸鈉[J].中國油脂, 2011,36 (3) :15-19.

(本文文獻格式:安英愛,婁喜營.油酸乙酯合成新工藝[J].山東化工,2017,46(12):18-20.)

New Process of Synthesis on Ethyl Oleate

AnYingai,LouXiying

(Jilin Design Institute of Petro-China Northeast Refinery & Chemical Engineering Co., Ltd., Jilin 132002, China)

Ethyl oleate was prepared using ethyl acetate and oleic acid as raw material, c p-TSA supported on active carbon as catalyst and with calcium oxide as deacid reagent. Effects of reaction conditions, such as mole ratio of ethyl acetate to oleic acid, catalyst dosage and reaction time, were investigated. The optimum reaction conditions were identified, which are n(ethyl acetate)/( oleic acid)=4.0:1; catalyst dosage 10.0% (refer to total mass of ethyl acetate and oleic acid); reaction temperature≤110℃; reaction time 4.0 h. The results showed that conversion of oleic acid can reach87.62%.

ethyl oleate; p-TSA supported on active carbon; transesterification; oleic acid

2017-03-07

安英愛(1966—),女,吉林省蛟河市人,主要從事煉油與化工設計工作。

TQ655

A

1008-021X(2017)12-0018-03