攪拌工藝對(duì)SiCp/A356復(fù)合材料中顆粒分布及性能的影響

程世偉 劉穎耀 孟令奇 張恒華

(省部共建高品質(zhì)特殊鋼冶金與制備國(guó)家重點(diǎn)試驗(yàn)室、上海市鋼鐵冶金新技術(shù)開(kāi)發(fā)應(yīng)用重點(diǎn)試驗(yàn)室和上海大學(xué)材料科學(xué)與工程學(xué)院,上海 200072)

攪拌工藝對(duì)SiCp/A356復(fù)合材料中顆粒分布及性能的影響

程世偉 劉穎耀 孟令奇 張恒華

(省部共建高品質(zhì)特殊鋼冶金與制備國(guó)家重點(diǎn)試驗(yàn)室、上海市鋼鐵冶金新技術(shù)開(kāi)發(fā)應(yīng)用重點(diǎn)試驗(yàn)室和上海大學(xué)材料科學(xué)與工程學(xué)院,上海 200072)

采用不同的半固態(tài)攪拌工藝(變化攪拌速度和攪拌時(shí)間),制備了SiC顆粒增強(qiáng)A356復(fù)合材料。利用金相顯微鏡(OM)、掃描電鏡(SEM)和磨損試驗(yàn)機(jī)研究了攪拌工藝參數(shù)對(duì)復(fù)合材料中SiC顆粒的分布、孔隙率以及磨損量的影響。結(jié)果表明,在攪拌速度550 r/min、攪拌時(shí)間30 min下,制備的SiCp/A356復(fù)合材料SiC顆粒分布均勻,孔隙率相對(duì)較低,耐磨性好。

SiCp/A356復(fù)合材料 SiC顆粒 半固態(tài)攪拌 攪拌速度 攪拌時(shí)間

目前,顆粒增強(qiáng)型金屬基復(fù)合材料被廣泛地應(yīng)用于汽車(chē)發(fā)動(dòng)機(jī)、航空航天、礦業(yè)和制造業(yè)等領(lǐng)域,而顆粒增強(qiáng)鋁基復(fù)合材料由于具有高的比強(qiáng)度、較好的力學(xué)性能和耐磨性能,成為近幾年新材料研究的重要方向[1]。顆粒增強(qiáng)鋁基復(fù)合材料的制備方法主要有粉末冶金、攪拌鑄造、擠壓鑄造和噴鑄等[2- 3]。在過(guò)去十幾年,由于攪拌鑄造法具有設(shè)備簡(jiǎn)單、操作容易、成本低廉、對(duì)顆粒種類(lèi)及尺寸適應(yīng)范圍廣、工藝流程短、可用于規(guī)模化生產(chǎn)等優(yōu)點(diǎn),成為了制備顆粒增強(qiáng)鋁基復(fù)合材料有效的方法之一[4]。攪拌鑄造法又分為液態(tài)攪拌鑄造法和半固態(tài)攪拌鑄造法,液態(tài)攪拌鑄造法是金屬在完全液態(tài)的條件下加入顆粒,但顆粒和液體的濕潤(rùn)性較差,導(dǎo)致顆粒很難或者需要較長(zhǎng)時(shí)間的攪拌才能進(jìn)入到液態(tài)金屬中,從而很難得到顆粒在基體金屬中均勻分布的復(fù)合材料[5- 6]。半固態(tài)攪拌技術(shù)是金屬處于半固態(tài)的情況下,由于固態(tài)金屬的存在,很好地解決了顆粒不能和液體濕潤(rùn)的問(wèn)題。而采用半固態(tài)攪拌鑄造法制備SiC顆粒增強(qiáng)鋁基復(fù)合材料,難點(diǎn)在于攪拌工藝參數(shù)的確定。提高攪拌速度及延長(zhǎng)攪拌時(shí)間,雖然有利于快速制備復(fù)合材料,但可能會(huì)導(dǎo)致SiC和基體發(fā)生有害的界面反應(yīng)、過(guò)高的孔隙率以及合金被過(guò)多氧化;攪拌速度過(guò)低及攪拌時(shí)間不足,會(huì)導(dǎo)致SiC顆粒不能均勻地分散于基體金屬中[7- 8]。

本試驗(yàn)利用半固態(tài)攪拌鑄造技術(shù),采用不同的攪拌速度和攪拌時(shí)間制備SiCp/A356鋁基復(fù)合材料,并研究這些參數(shù)對(duì)SiC顆粒在基體合金中的分布、材料孔隙率以及磨損量的影響,以確定出最佳的攪拌工藝參數(shù),從而為復(fù)合材料的實(shí)際生產(chǎn)提供借鑒。

1 試驗(yàn)材料與方法

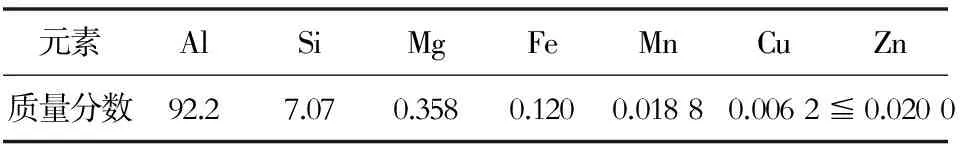

試驗(yàn)用SiC顆粒增強(qiáng)材料的粒徑為60 μm,顆粒加入量為15%(質(zhì)量分?jǐn)?shù)),復(fù)合攪拌前對(duì)SiC顆粒進(jìn)行氧化處理。基體合金為A356鋁合金,其半固態(tài)溫度范圍為583~615 ℃,化學(xué)成分如表1所示。

表1 A356鋁合金的化學(xué)成分(質(zhì)量分?jǐn)?shù))

將A356放入電阻爐的坩堝內(nèi)加熱到720 ℃并保溫一段時(shí)間,隨后降到600 ℃保溫,再加入預(yù)熱的SiC顆粒,調(diào)整攪拌速度分別為300、550、800 r/min,攪拌時(shí)間分別為10、20、30 min。攪拌完成后,快速升溫到720 ℃澆注。使用HITACHI SU- 1500掃描電子顯微鏡觀察顆粒的形貌和分布狀態(tài)。同時(shí),在每個(gè)試樣上隨機(jī)拍攝9張100倍的金相照片,然后采用Image- Pro Plus軟件對(duì)金相照片進(jìn)行分析。在MMS- 2A型磨損試驗(yàn)機(jī)上對(duì)復(fù)合材料進(jìn)行摩擦磨損性能試驗(yàn),試樣尺寸為3 mm×7 mm×10 mm,摩擦副材料為內(nèi)徑16 mm、外徑40 mm、厚10 mm的合金鑄鐵圓環(huán),硬度為55 HRC,試驗(yàn)載荷為100 N,上試樣保持靜止不動(dòng),下試樣轉(zhuǎn)速為200 r/min,磨損時(shí)間為30、60、90 min。基于阿基米德原理測(cè)試基體合金、復(fù)合材料的密度,從而計(jì)算復(fù)合材料的孔隙率。

2 試驗(yàn)結(jié)果與分析

2.1 攪拌工藝參數(shù)對(duì)SiC顆粒形貌和分布的影響

圖1為攪拌速度550 r/min、攪拌時(shí)間30 min下,SiCp/A356復(fù)合材料的SEM形貌及能譜線掃描分析結(jié)果。可以看出,SiC顆粒與鋁合金基體間的界面結(jié)合良好,界面比較干凈,不存在有害物質(zhì),碳含量幾乎為零,說(shuō)明沒(méi)有脆性相Al4C3生成。

圖1 攪拌速度550 r/min、攪拌時(shí)間30 min下SiCp/A356復(fù)合材料的SEM形貌(a)及能譜分析結(jié)果(b)

圖2為不同攪拌工藝制備的SiCp/A356鋁基復(fù)合材料的典型SEM形貌。可以看出當(dāng)攪拌速度為300 r/min或550 r/min時(shí),隨著攪拌時(shí)間的增加,SiC顆粒的團(tuán)聚或集中分布的現(xiàn)象逐漸減少,顆粒空白區(qū)域也逐漸減少,SiC顆粒在A356鋁合金基體中的分布越來(lái)越均勻。這主要是由于攪拌時(shí)間增加,攪拌器對(duì)SiC顆粒的攪拌混合時(shí)間增長(zhǎng),使SiC顆粒受到攪拌器較長(zhǎng)時(shí)間的剪切力而均勻地分布在基體中,但SiC顆粒并不總是會(huì)隨著攪拌時(shí)間的增加而分布越均勻。圖2(e)、2(f)是攪拌速度800 r/min、攪拌時(shí)間10、30 min時(shí)SiC顆粒的分布狀態(tài),可見(jiàn)SiC顆粒并不是隨著攪拌時(shí)間的增加而分布地更均勻。因?yàn)榇藭r(shí)的攪拌速度過(guò)高,使合金溶液形成較大的漩渦,產(chǎn)生飛濺,導(dǎo)致熔液吸氣、氧化嚴(yán)重,氣孔和夾雜增加,這些都不利于澆注成型,進(jìn)而影響SiC顆粒的分布。對(duì)比圖1(a)、1(e)和1(b)、1(d)可以看出,隨著攪拌速度的提升,SiC顆粒的團(tuán)聚現(xiàn)象減少,分布也越來(lái)越均勻。這主要是因?yàn)殡S著攪拌速度的增大,剪切沖擊作用隨之加強(qiáng),SiC顆粒的鏈、環(huán)以及團(tuán)聚體將會(huì)被打碎,從而有利于SiC顆粒在鋁合金液中的分散,SiC顆粒在較大的作用力下趨于均勻分散[9]。進(jìn)一步對(duì)比圖1(d)、1(f)發(fā)現(xiàn),當(dāng)攪拌速度增加到800 r/min時(shí),SiC顆粒的分布狀況并沒(méi)有明顯改善,反而更差,正如前文所述,此時(shí)的攪拌速度過(guò)大,對(duì)SiC顆粒的分布影響不利。只有當(dāng)攪拌速度和攪拌溫度都適中時(shí),才可以有效控制鑄造缺陷如夾渣、氣孔等的生成,還可以避免飛濺等現(xiàn)象,最終獲得顆粒分布均勻、氣孔和夾渣極少的鋁基復(fù)合材料。從圖2中可以看出,當(dāng)攪拌速度550 r/min、攪拌時(shí)間30 min時(shí),SiC顆粒在基體合金中的分散最為均勻,由此得出攪拌速度550 r/min、攪拌時(shí)間30 min是最佳的攪拌工藝參數(shù)。

圖2 不同攪拌工藝制備的SiCp/A356鋁基復(fù)合材料的典型SEM形貌

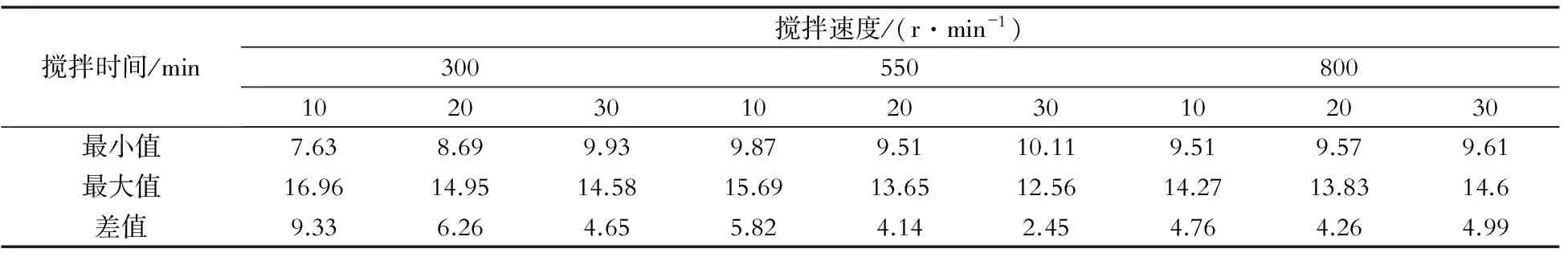

通過(guò)ImagePro Plus軟件對(duì)金相照片進(jìn)行分析,從而計(jì)算得出SiCp/Al復(fù)合材料中SiC顆粒的體積分?jǐn)?shù)如表2所示,將實(shí)際加入SiC顆粒的質(zhì)量分?jǐn)?shù)15%換算成體積分?jǐn)?shù)為11.2%。由表2可以看出,不同攪拌工藝下SiC顆粒的體積分?jǐn)?shù)與實(shí)際加入的體積分?jǐn)?shù)相近;當(dāng)攪拌速度550 r/min、攪拌時(shí)間30 min時(shí),SiC顆粒的最大體積分?jǐn)?shù)與最小體積分?jǐn)?shù)之間的差值最小,而其他攪拌工藝下的差值較大,差值越大說(shuō)明顆粒分布越不均勻,這也很好地驗(yàn)證了圖2中的結(jié)果。

表2 SiC/A356復(fù)合材料中SiC顆粒的體積分?jǐn)?shù)

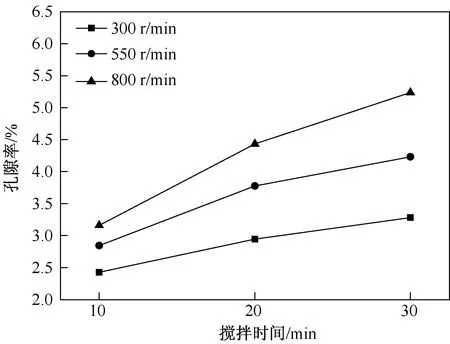

2.2 攪拌工藝參數(shù)對(duì)復(fù)合材料孔隙率的影響

圖3為不同攪拌工藝制備的SiCp/A356鋁基復(fù)合材料的孔隙率,之所以制備的SiCp/A356鋁基復(fù)合材料的實(shí)際密度低于理論密度,主要是由于氣孔的存在[10]。氣孔的來(lái)源主要有:(1)凝固過(guò)程中壓力梯度不足以使形成的枝晶得到較好的補(bǔ)縮而形成孔洞[11];(2)SiC增強(qiáng)顆粒與基體合金的熱膨脹系數(shù)差別較大,復(fù)合材料凝固時(shí)在SiC顆粒和基體合金間形成一定的微間隙[12-13];(3)攪拌復(fù)合時(shí),卷入的氣體在凝固過(guò)程中析出。由圖3可以看出,SiCp/A356鋁基復(fù)合材料的孔隙率隨著攪拌速度的增大和攪拌時(shí)間的延長(zhǎng)而增大,這主要是因?yàn)閿嚢杷俣仍龃螅辖鹨壕蜁?huì)受到越來(lái)越大的剪切力,合金液表面波動(dòng)增大,翻滾程度加重,攪拌速度過(guò)大時(shí),合金液會(huì)隨著攪拌器的高速轉(zhuǎn)動(dòng)而整體轉(zhuǎn)動(dòng)、翻滾,這樣就會(huì)導(dǎo)致被卷入到合金液的氣體越來(lái)越多;攪拌時(shí)間越長(zhǎng),氣體會(huì)更多地被卷入到合金液中,同樣會(huì)使合金中的氣體增多,孔隙率較高[14]。結(jié)合圖2可知,當(dāng)攪拌速度550 r/min、攪拌時(shí)間30 min時(shí),SiC顆粒在鋁合金基體中分布最均勻,而在此參數(shù)下,由于攪拌速度較高,攪拌時(shí)間較長(zhǎng),使得復(fù)合材料中有過(guò)多的氣體卷入,導(dǎo)致孔隙率相對(duì)較高,為4.23%。

圖3 攪拌工藝對(duì)SiCp/A356復(fù)合材料孔隙率的影響

2.3 攪拌工藝參數(shù)對(duì)復(fù)合材料磨損量的影響

圖4、圖5為不同攪拌工藝制備的復(fù)合材料的磨損量隨磨損時(shí)間的變化。由圖可以看出,隨著磨損時(shí)間的增加,磨損試樣的磨損量均呈現(xiàn)逐漸增加的趨勢(shì)。由圖4可知,相同攪拌時(shí)間(30 min)下,攪拌速度550 r/min制備的復(fù)合材料的磨損量最小,攪拌速度800 r/min制備的復(fù)合材料的磨損量最大。因此適當(dāng)增加攪拌速度可以提高顆粒的均勻性,且孔隙率增加不大,但攪拌速度過(guò)高時(shí),顆粒均勻性變差,孔隙率增大。攪拌速度550 r/min、攪拌時(shí)間30 min制備的復(fù)合材料的顆粒分布較為均勻,其硬度值較為均一,一般來(lái)說(shuō),材料耐磨性隨材料硬度的增加而增加[15],故此工藝制備的復(fù)合材料的磨損量較低,耐磨性較好。

圖5 攪拌速度550 r/min制備的SiC/A356復(fù)合材料磨損量隨磨損時(shí)間的變化

由圖5可知,同一攪拌速度(550 r/min)下,隨著攪拌時(shí)間的增加,材料的磨損量逐漸減小。在適宜的攪拌速度下,攪拌時(shí)間的增加,有助于SiC顆粒在基體中均勻的分布,材料的磨損量就會(huì)減少,耐磨性則會(huì)增加。

3 結(jié)論

(1)隨著攪拌速度的適當(dāng)增加和攪拌時(shí)間的適當(dāng)延長(zhǎng),SiC顆粒在基體中的分布情況逐漸改善,但攪拌速度過(guò)高,SiC顆粒分布均勻性反而變差;在攪拌速度550 r/min、攪拌時(shí)間30 min的攪拌工藝下制備的SiCp/A356復(fù)合材料,其SiC顆粒在基體中的分布最為均勻。

(2)隨著攪拌速度的增加和攪拌時(shí)間的延長(zhǎng),SiCp/A356鋁基復(fù)合材料的孔隙率不斷增加。

(3)SiCp/A356復(fù)合材料中顆粒分布越均勻,孔隙率相對(duì)較低,則復(fù)合材料的磨損量越小,其耐磨性越好。

致謝:

本文得到“上海大學(xué)金屬材料工程卓越工程師”項(xiàng)目的資助,在此表示感謝!

[1] AKHLAGHI F, LAJEVARDI A, MAGHANAKI H M. Effects of casting temperature on the microstructure and wear resistance of compocast A356/SiCp composites: a comparison between SS and SL routes[J]. Journal of Materials Processing Technology, 2004, 155(1): 1874- 1880.

[2] 許珞萍,邵光杰,李麟,等.汽車(chē)輕量化用金屬材料及其發(fā)展動(dòng)態(tài)[J].上海金屬,2002,24(3):1- 7.

[3] KACZMAR J W, PIETRZAK K, WLOSIMSKI W. The production and application of metal matrix composite materials[J]. Journal of Materials Processing Technology, 2000, 106(1): 58- 67.

[4] 李明偉,韓建民,李衛(wèi)京,等.攪拌鑄造SiCp/ZL101復(fù)合材料孔隙率的研究[J].北方交通大學(xué)學(xué)報(bào), 2004, 28(1): 100- 103.

[5] 劉海.機(jī)械攪拌法制備SiC顆粒增強(qiáng)鋁基復(fù)合材料技術(shù)研究[D].重慶:重慶大學(xué), 2007.

[6] 趙宇,吳婉. SiC顆粒增強(qiáng)鋁基復(fù)合材料的制備及組織分析[J].熱加工工藝, 2016, 45(2): 98- 99.

[7] SURAPPA M K. Synthesis of fly ash particle reinforced A356 Al composites and their characterization [J].Materials Science and Engineering: A, 2008, 480(1): 117- 124.

[8] 盧健,高文理,蘇海,等.攪拌鑄造法制備SiCp/A356鋁基復(fù)合材料的研究[J].鑄造設(shè)備研究, 2009(4): 15- 17.

[9] ZHANG H W, GENG L, GUAN L N, et al. Effects of SiC particle pretreatment and stirring parameters on the microstructure and mechanical properties of SiCp/Al- 6.8 Mg composites fabricated by semi- solid stirring technique[J]. Materials Science and Engineering: A, 2010, 528(1): 513- 518.

[10] SOLTANI S, KHOSROSHAHI R A, MOUSAVIAN R T, et al. Stir casting process for manufacture of Al- SiC composites[J]. Rare Metals,2015: 1- 10.

[11] PRABU S B, KARUANMOORTHY L, KATHIRESAN S, et al. Influence of stirring speed and stirring time on distribution of particles in cast metal matrix composite[J]. Journal of Materials Processing Technology, 2006, 171(2): 268- 273.

[12] 張雪囡,耿林,王桂松.熱擠壓對(duì)SiCw·SiCp/2024Al組織與性能的影響[J]. 材料科學(xué)與工藝, 2004, 12(5): 482- 485.

[13] 王開(kāi),劉昌明,陳緒宏,等.復(fù)合鑄造SiCp/ZL104復(fù)合材料組織性能研究[J].熱加工工藝, 2008, 37(15): 30- 33.

[14] KHOSRAVI H, BAKHSHI H, SALAHINEJAD E. Effects of compocasting process parameters on microstructural characteristics and tensile properties of A356- SiCp composites[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2482- 2488.

[15] 齊海波,樊云昌. 活塞用SiCp/Z109復(fù)合材料的磨損性能研究[J]. 汽車(chē)工藝與材料, 1998 (11): 15- 18.

收修改稿日期:2016- 09- 01

Effect of Stirring Process on the Particle Distribution and Properties of SiCp/A356 Composites

Cheng Shiwei Liu Yingyao Meng Lingqi Zhang Henghua

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

SiC particle reinforced A356 composite material was prepared by semi- solid stirring process with different stirring speeds and different stirring times. The effects of stirring parameters on the distribution of SiC particles, porosity and wear loss in the composites were investigated using metallographic microscope(OM), scanning electron microscopy (SEM) and wear testing machine. The results showed that the SiCp/A356 composites which was prepared by the mixing speed of 550 r/min and mixing time of 30 min, possessed a uniform distribution of SiC particles, relatively low porosity and good wear resistance.

SiCp/A356 composite,SiC particle,semi- solid stirring,stirring speed,stirring time

程世偉,男,主要從事金屬基復(fù)合材料的研究,Email:chengshiweicl@163.com