純堿廢液稠厚工藝試驗研究

孫路路,何春梅,尹庭堅

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇淮安 223200)

科 學 試 驗

純堿廢液稠厚工藝試驗研究

孫路路,何春梅,尹庭堅

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇淮安 223200)

介紹在淮堿生產過程中,采用旋流器對凈化澄清桶底部的泥漿進行稠厚試驗,將現有的廢液澄清稠厚—壓濾—用車送礦區調漿注井工藝,不再進行先壓濾再調漿,以降低生產成本和投資費用;同時通過廢液稠厚,將泥漿固含量由7%~10%稠厚至15.3%,以滿足熱電脫硫要求。

廢液;稠厚;旋流器;試驗;效益

1 背 景

2011年,淮堿一期設計投產30萬t/a。自順利投產以來,通過不斷的技術改造和挖掘裝置的潛能,2014年至2015年,在現有設備平穩運行狀態下純堿裝置生產能力已50萬t/a,每年處理廢液量約500萬m3,為了降低生產成本,簡化操作和改善現場環境,淮堿進行稠厚試驗,將現有的廢液澄清稠厚—壓濾—用車送礦區調漿注井工藝,改為澄清稠厚—旋流稠厚,再用槽車裝運到礦區注井的漿液堿渣處理工藝;同時,采用旋流分離器技術將澄清桶澄清后底流固含量7%~10%的廢液泥漿進一步稠厚,可以更好的滿足熱電脫硫要求。

目前,氨堿企業在處理廢液過程中,均采用澄清—壓濾排放[1],廢液排放,堿渣堆積;淮堿由于采用鹽堿鈣循環工藝,壓濾后堿渣送至制鹽礦區,加水調漿注井,解決了堿渣無法處理的難題。但在處理過程,壓濾后的堿渣再進行調至漿液,增加處理成本,鑒于這種情況,選用旋流器進行稠厚實驗。由于旋流器對純堿廢液泥漿的處理沒有成功的經驗可以借鑒,需要組織工業化試驗。同時結合熱電分公司脫硫脫硝項目的需求,擬試驗采用旋流分離器技術將澄清桶澄清后底流固含量7%~10%的廢液泥漿進一步稠厚,將廢液泥漿固含量提高,以更好的滿足熱電脫硫要求。

2 設備選擇及設計數據

2.1 設備選擇

通過對北京華德創業環保設備有限公司調研,擬采用瑪泰旋流器,設備見圖1。

2.2 設計數據

利用現有的澄清桶,將廢液稠厚后固含量為7%~10%,經旋流器進一步稠厚后,固含量提升至25%,處理量400 m3/h,運行壓力200 kPa,設備選型如下:

應用 分級濃縮

旋流器型號 FC75-5-0/A-C/14

運行臺數 40臺

分配器型號 D44-7/44(4Standby Cyclone)

預計切分點 25 μm

運行壓力 200 kPa

溫度 90 ℃

固相比重 1.45

旋流子材質 碳鋼襯膠

3 旋流稠厚工藝流程

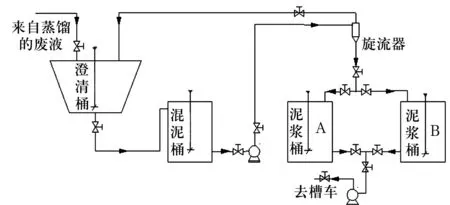

從重堿車間蒸餾工序送來的純堿廢液先經過除砂,再送到澄清桶,清液從澄清桶上部溢流至清廢液池,稠厚的泥漿(固含量約7%~10%)進入混泥桶,一部分泥漿通過加料加壓泵直接去板框壓濾機壓濾,另一部分通過加料加壓泵送至旋流器,經過旋流器進一步濃縮稠厚,底流泥漿(流量約為60~80 m3/h,目標固含量提升至25%)自流泥漿桶,頂流液自流進入廢液澄清桶,泥漿桶的稠厚后泥漿用泥漿泵經管線送至中間漿液桶后,再由漿液泵送至熱電分公司用于脫硫項目,其流程圖如圖2。

圖2 旋流稠厚工藝流程圖

4 試驗數據

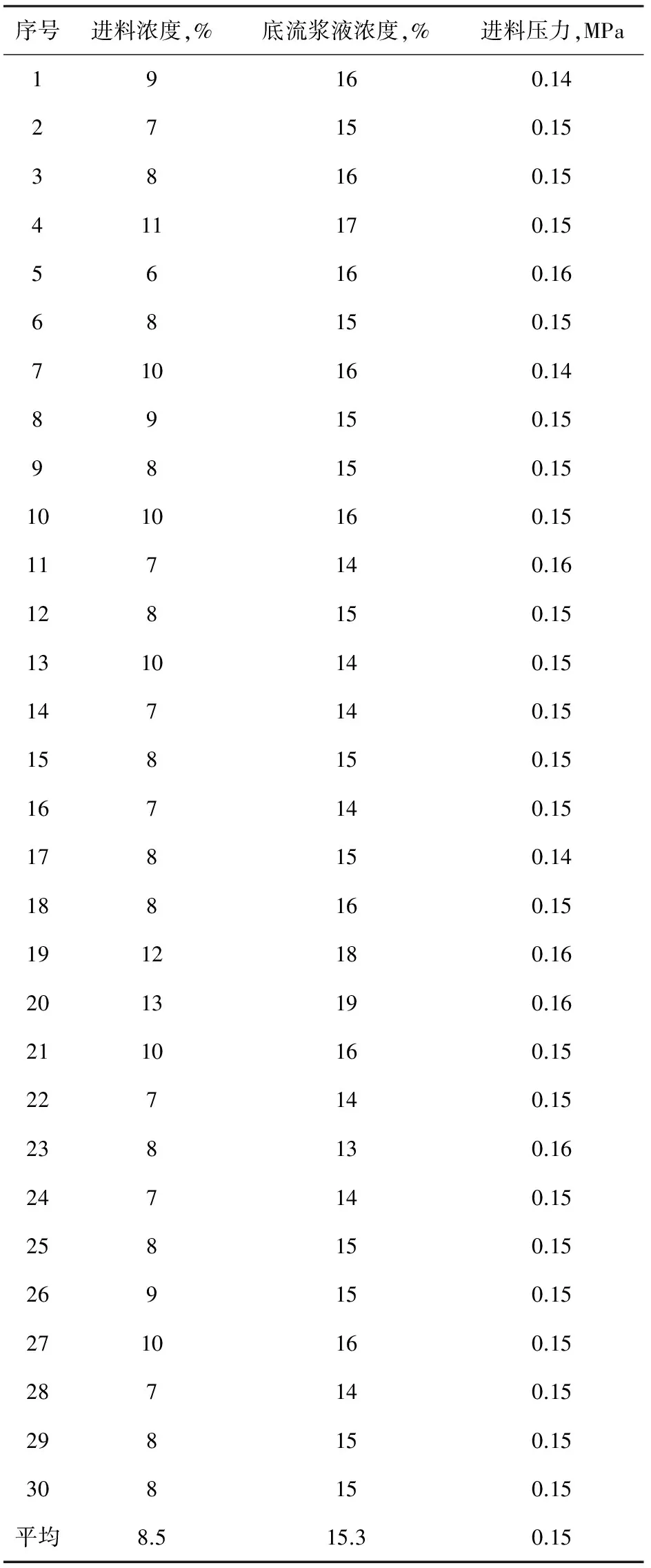

稠厚試驗過程中控制旋流站進料濃度、壓力,通過加料泵的變頻器調節控制進料壓力在0.15 MPa左右,并對旋流器底流泥漿液進行取樣分析,數據如表1所示。

表1 廢液稠厚分析數據表

從表中可以看出,進料壓力在0.15 MPa左右時,進料濃度經旋流稠厚,固含量由8.5%提升至15.3%左右,試驗取得了一定的成效,但離目標固含量指標25%有一定的距離。

5 效益分析

1)采用廢液稠厚工藝,廢液稠厚至15.3%,在一定程度上為熱電脫硫項目提供了濃度比較高的廢液泥漿,試驗過程中堿廠供熱電泥漿液60~80 m3/h,基本滿足熱電5#、6#鍋爐脫硫工藝需求。若以熱電單爐生產排氣量40萬m3/h,SO2含量1 500 mg/m3,脫硫后,SO2含量20 mg/m3,石灰石利用率90%,生產時間8 000 h計算,則可節約石灰石(折標100%)約:

400 000×(1 500-20)×100÷64×8 000×2÷90%=16 444 t

若以石灰石(碳酸鈣含量90%)價格100元/t計算,則可節約成本182.7萬元。

2)廢液稠厚工藝從技術角度上看,無需進行壓濾、堿渣調漿工序,降低了壓濾設備等投資費用。但由于淮堿至制鹽礦區跨越城區,無法采用管線輸送,需進行灌裝輸送,必須考慮運輸成本。 目前,堿渣裝車清運11.58元/t堿渣,若以堿渣當量0.35 t/t堿(干基),水分50%,壓濾濾板、濾布檢修以10元/ t堿計算,則澄清—壓濾工藝產生成本:

11.58×0.35÷50%+10=18.11元/t堿

采用廢液稠厚工藝,如按試驗目標固含量25%,旋流器檢修費用1元/t堿計算,則成本為:

0.35÷25%×11.58+1=17.21元/t堿

通過計算,理論上可降低成本約0.9元/t堿,但在實際試驗過程中,由于固含量只能稠厚至15%左右,成本計算為28.02元/t堿,則成本增加約9.91元/t堿。可見,廢液稠厚雖取得一定的成效,但若在工業化生產過程中應用,需進一步進行研究考察。

3)在試驗過程中,稠厚器頂流液自流進入廢液澄清桶,由于頂流液較渾濁,對廢清液濁度影響較大。

6 總 結

1)采用廢液稠厚工藝,可將廢液固含量由7%~10%稠厚至15.3%,在一定程度上為熱電脫硫項目提供了濃度比較高的廢液泥漿,滿足熱電濕法脫硫需求,可節約石灰石費用182.7萬元。在節約能耗提高煙氣脫硫效率方面發揮了重要作用,對整個公司的環境保護工作的提升具有重要意義。

2)廢液稠厚工藝路線相較傳統工藝,流程短、投資費用低,旋流器、泥漿泵等設備投資費用約100萬元。

3)采用旋流器稠厚取代壓濾機工藝,降低操作人員操作強度,減少動力消耗,有利于改善現場操作環境,減少礦區堿渣調漿工藝環節,降低成本。

4)廢液稠厚工藝,采用灌裝車進行運輸,有效避免了運輸車滴、漏、拋灑現象,保證了作業現場、運輸過程清潔衛生。但是,由于試驗研究時間較短,廢液稠厚指標未達到要求,造成運輸成本較高;同時,隨著國家下發關于車輛超限相關規定文件,灌裝輸送成本將會增加。因此,廢液稠厚工藝工業化生產應用仍然需要進行試驗研究。

總的來說,采用旋流器稠厚取代壓濾機工藝作為新開發的工藝,沒有成功的經驗可以借鑒,此次廢液稠厚試驗為生產應用打下了良好的基礎。

[1] 陳學勤.氨堿法純堿工藝[M].沈陽:遼寧科學技術出版社,1989

發明名稱:一種用十水碳酸鈉和純堿混合物制備過碳酸鈉的方法

申請號:CN201510029640.X

申請日:2015.01.21

公開(公告)號:CN104743519A

申請(專利權)人:江西省博浩源化工有限公司

本發明涉及一種制備過碳酸鈉的方法及產品,特別是用十水碳酸鈉和純堿混合物制備過碳酸鈉的方法及產品。使用十水碳酸鈉晶體,母液,助晶劑,和雙氧水溶液反應制成,在溶于母液后十水碳酸鈉中,雙氧水溶液,以及反應結晶反應過程中均加入助晶劑,從而保證其在一定溫度下添加足量的助晶劑,是結晶反應迅速打破過飽和,使結晶反應后得到具有高活性氧含量的過碳酸鈉產品。

TQ132.32

A

1005-8370(2017)04-13-03

2017-04-18

孫路路(1986—),碩士研究生,畢業于揚州大學化學工程專業,現為江蘇井神鹽化股份有限公司淮安堿廠生產調度。