某款純電動汽車動力匹配與仿真

孟少華 申彩英

(遼寧工業大學)

隨著環境污染和能源緊缺的加重,傳統燃油汽車產業面臨著巨大的挑戰,新能源汽車自然成為汽車研究的熱點,如今電動汽車已成為汽車產業發展的主要研究方向之一[1-2]。純電動汽車(BEV)以蓄電池為動力源,以電動機作為驅動。同時BEV具有結構簡單、電力供應方便,不消耗石油及不產生尾氣排放污染的特點,因此對BEV的研究有著廣闊的應用前景。該文提出一種BEV動力系統匹配的方法,對BEV的電機、變速器以及蓄電池進行動力匹配,經過仿真研究和分析,達到了預想效果。

1 動力總成的選擇

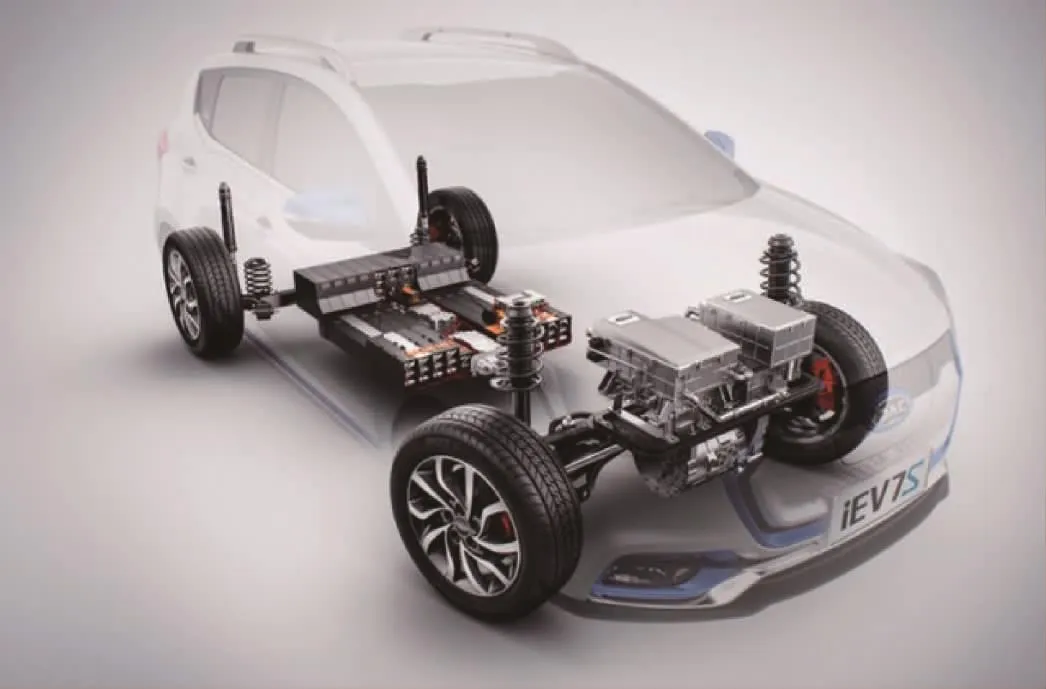

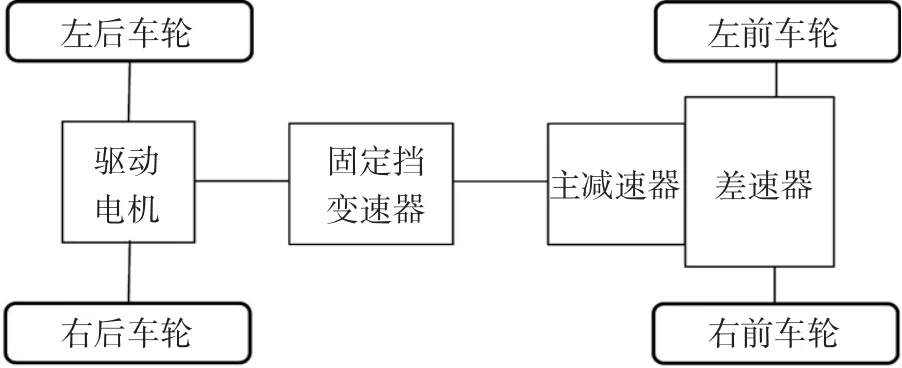

為了簡化控制系統、節約成本及提高整車性價比,考慮到電動汽車與傳統燃油車的不同,文章采用的動力系統具體結構,如圖1所示。

圖1 電動汽車動力系統結構圖

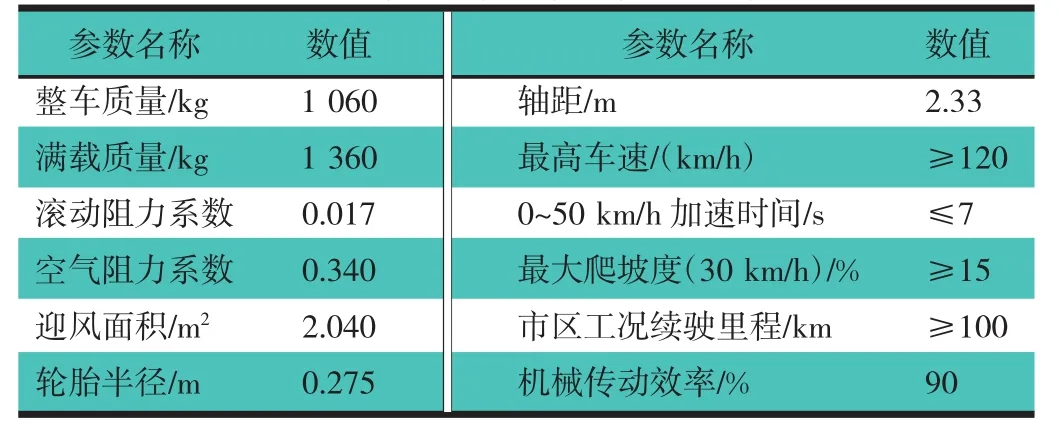

根據實際道路情況設定電動汽車主要設計參數,如表1所示。

表1 某純電動汽車整車主要參數

1.1 驅動電機的選擇

驅動電機直接影響到BEV的動力性,選擇電機時要滿足BEV的動力性要求[3]。選擇合適的驅動電機不僅能夠使電機高效率地工作,而且能夠有效保護電機,延長其使用壽命。文章從最高車速、最大爬坡度及最大加速度三方面對驅動電機各項參數進行確定[4]。其中最高車速由額定功率決定,加速性能和爬坡能力由峰值功率決定。額定功率一般小于峰值功率的1/3。

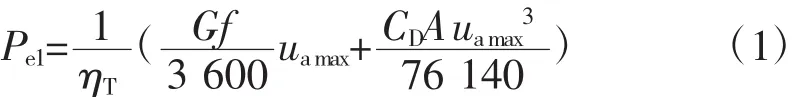

1.1.1 從最高車速考慮

最高車速是汽車重要的性能指標,加速性能與爬坡能力都能由此體現[5]。由汽車行駛功率平衡方程可知,BEV以最高車速行駛所消耗的功率為:

式中:Pe1——BEV以最高車速行駛所消耗的功率,kW;

ηT——傳動系總效率,ηT=90%;

uamax——最高行駛車速,km/h;

G——滿載重力,N;

CD,f——空氣、滾動阻力系數;

A——迎風面積,m2。

其中,G=13 328 N,計算得:Pe1=25.88 kW。

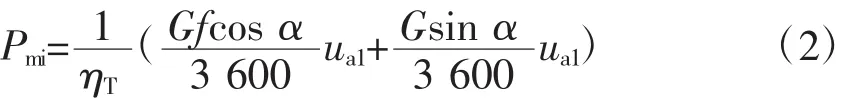

1.1.2 從最大爬坡度考慮

汽車以恒定車速在某一坡道行駛,假如此時汽車受到的加速阻力為0,那么汽車所需要消耗的最大功率為:

式中:Pmi——加速阻力為0時汽車所需的最大功率,kW;

ua1——爬坡度最大時汽車恒定行駛速度,km/h;

α——汽車爬坡角度,α=9°。

其中,ua1=30 km/h,計算得:Pmi=20.65 kW。

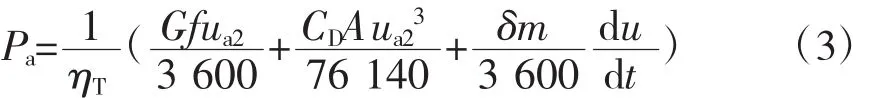

1.1.3 從最大加速度考慮

根據式(1),當汽車以最大加速度行駛時,BEV所消耗的功率為:

式中:δ——旋轉質量換算系數;

ua2——加速度最大時,7 s內達到的最大速度,km/h;

Pa——加速度最大時,BEV所消耗的功率,kW;

m——汽車滿載質量,kg。

其中,δ=1.1;ua2=50 km/h,計算得 Pa=50.47 kW。

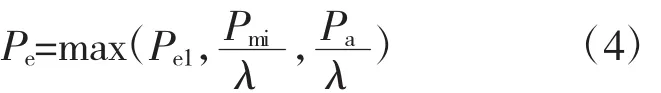

綜合式(1)~(3),最終確定 BEV 驅動電機的額定功率為:

式中:Pe——驅動電機額定功率,kW;

λ——峰值功率與額定功率的比值,λ=2。

取Pe=26 kW,結合實際,選取額定功率為30 kW、額定電壓為380 V的驅動電機。同時,由于電機轉速不宜過高,取電機最高轉速nmax=8 000 r/min,相應的電機額定轉速ne=3 000 r/min。由Pe,,ne,λ可知,電機額定轉矩Te=82.8 N·m,電機最大轉矩Temax=165.6 N·m。

1.2 傳動比的確定

為了能夠使驅動電機經常在高效率區運轉,需要選擇一個具有合適傳動比的變速器[6]。選用合適的傳動比能夠減輕電機和電源負荷,減少功率損失。

1.2.1 最小傳動比的確定

純電動汽車的總傳動比與主減速器傳動比、變速器傳動比之間的關系,如式(5)所示。

式中:it——傳動系總傳動比;

i0,ig——主減速器、變速器傳動比。

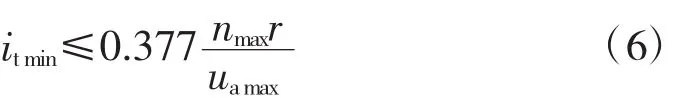

最小傳動比是BEV以最高車速行駛時使用的傳動比,則:

式中:itmin——最小傳動比;

r——輪胎半徑,m。

其中,r=0.275 m,計算得:itmin≤6.91。

如果電動汽車超負荷的時候最小傳動比過小,加速性能就會急劇下降;另外,汽車的經濟性會隨著最小傳動比的變大而下降。

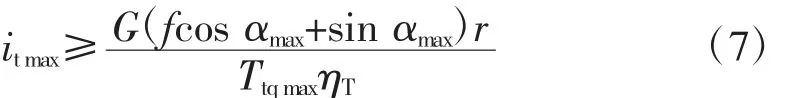

1.2.2 最大傳動比的確定

最大傳動比需要對道路附著條件以及最大爬坡度進行考慮。純電動汽車變速器為單擋位,因此只需知道1擋和主減速器傳動比,即可得傳動系最大傳動比。在汽車爬最大坡度時車速很低,忽略空氣阻力,只計坡度阻力和滾動阻力,此時有如下關系式:

式中:itmax——最大傳動比,N·m;

αmax——最大爬坡度對應的坡角,(°);

Ttqmax——驅動電機最大輸出轉矩,N·m。

其中,Ttqmax=200 N·m,αmax=9°,計算得:itmax≥3.5,取itmax=5.44,i0=3.4,ig=1.6。

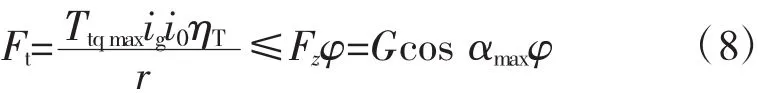

為了使汽車行駛時不發生打滑,需要驗證所選用的傳動比是否滿足道路附著條件。

式中:Ft——驅動輪地面切向力,N;

Fz——地面法向反作用力,N;

φ——道路附著系數。

其中,φ=0.5,計算得:Ft=3 560.7 N<6 582 N。所得地面切向作用力小于地面附著力,不會發生打滑現象,滿足要求。

1.3 動力電池的選擇

由選定的電機額定電壓(380 V)和消耗能量來確定選用蓄電池的容量和數量。文章選用額定電壓為48 V、容量為30 A·h的磷酸鐵鋰電池。則選取串聯電池的數目np=380 V/48 V≈8。

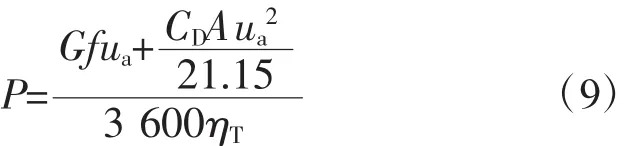

由對續駛里程的要求可以確定電池組中并聯電池的數目。若電動汽車以ua=50 km/h速度勻速行駛的最大續駛里程為L=100 km,則所消耗能量(P/kW)為:

式中:ua——汽車速度,km/h。

計算得:P=4.76 kW。

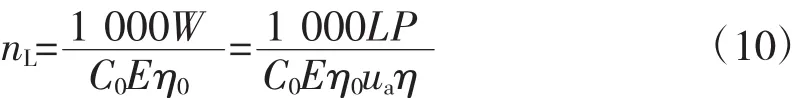

則并聯電池數目為:

式中:nL——并聯電池數目;

W——電池總能量,kW·h;

η——電能的轉化效率;

C0——單體電池容量;

E——串聯電池的電壓;

η0——電池的放電深度。

其中,η=70%,取 C0=80%,計算得 nL=1.5,取 nL=2,則可以確定使用電池組總數目n=nLnp=16。

2 動力性能仿真

2.1 整車動力性能仿真

根據對電動汽車各個組件的分析和建立的模型,在ADVISOR中建立整車仿真模型[7]。利用ADVISOR軟件對整車加速性能、uamax及αmax進行了仿真計算。在ADVISOR啟動界面單擊開始按鈕,將整車各項參數輸入,建立整車及動力系統各組件的仿真模型,進行動力性能仿真。

2.2 仿真結果

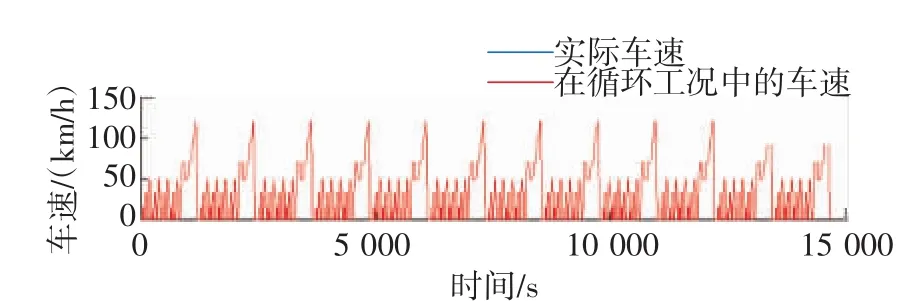

選擇歐洲循環工況(NEDC)進行仿真。在仿真結果中,BEV實際車速的變化曲線和所選擇工況下的速度曲線非常吻合,如圖2所示,這說明汽車的動力性比較好,同時也體現了匹配過程選擇的參數比較合理。

圖2 NEDC工況仿真中電動汽車車速隨時間的變化曲線

在電動汽車起步階段,車速隨時間的增加而增大,但加速度較小,而在穩定行駛后,車速隨時間增加而增大的速度變快,這符合電動車的行駛規律。

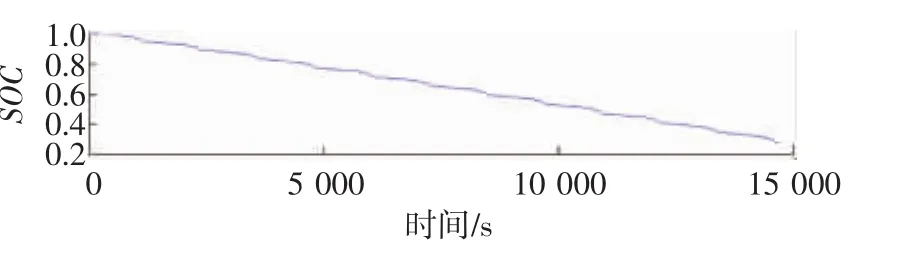

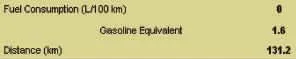

電池荷電狀態(SOC)曲線,如圖3所示。BEV續駛里程仿真結果,如圖4所示。在BEV加減速的過程中,能夠回收部分能量用于蓄電池充電。結合圖3和圖4可知,在NEDC循環工況下,SOC下降到30%時,該車續駛里程為131.2 km。

圖3 電池SOC值變化曲線

圖4 電動汽車續駛里程仿真結果顯示界面

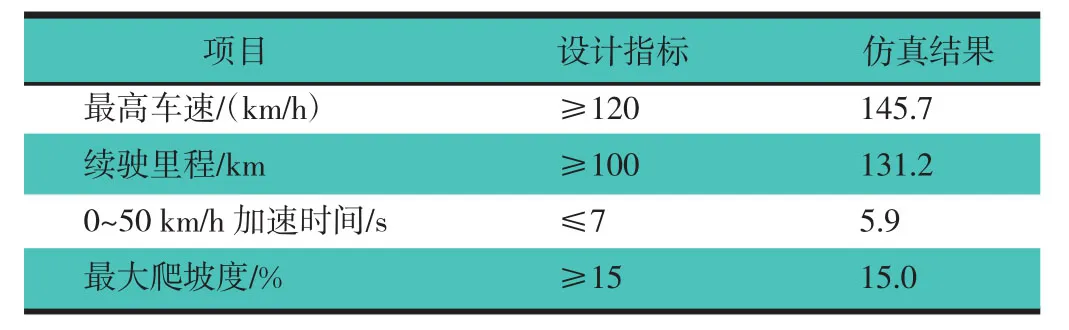

根據仿真結果,得到如表2所示的BEV動力性能仿真及設計指標對比。

表2 電動汽車動力性能設計指標及仿真結果

從表2可以看出,BEV的仿真結果均在設計指標范圍之內,符合設計要求,且不會出現打滑現象,符合行駛要求,所以此次設計的BEV動力系統參數完全滿足性能要求。

3 結論

文章通過對某款BEV動力匹配與仿真過程的論述,介紹了一種較為實用的動力匹配方法。在匹配過程中,首先確定設計目標,然后進行理論計算,在匹配計算完成之后進行仿真試驗,驗證匹配結果是否滿足預期目標。此種方法對BEV的動力系統開發有著一定的參考意義,而且隨著BEV的發展,仿真技術和高效率的動力系統匹配研究同樣有著重要意義。