主機增壓器升級后的排煙系統改造

唐傳安,嚴建兵,楊述闖,柯小磊

(大連船舶重工集團設計研究院有限公司,遼寧 大連 116021)

主機增壓器升級后的排煙系統改造

唐傳安,嚴建兵,楊述闖,柯小磊

(大連船舶重工集團設計研究院有限公司,遼寧 大連 116021)

為降低主機低負荷工況下的燃油消耗,部分船舶主機更換了高效增壓器。為防止增壓器過載和廢氣鍋爐發生安全性問題,文章以某型VLCC船的主機增壓器升級為例,研究了旁通增壓器和旁通廢氣鍋爐的排煙系統改造方案,該方案改造量小、成本低、可靠性優良。

排煙系統;主機;改造

近年來,許多船東對營運船舶采取了降航速運行的措施,其目的一方面是為了降低營運成本,通過試驗表明,在船舶現有航速基礎上降低20%以下能有效節省燃油消耗;另一方面為應對溫室效應,降低碳排放量以保護環境[1]。

船舶降速航行意味著主機將長時間在低負荷下運行。為進一步減少主機在低負荷下的燃油消耗,部分船東選擇了對主機進行升級,其中主機廢氣旁通的優化升級方案比較受船東歡迎。其原理為將主機增壓器由普通增壓器升級為高效增壓器,提高低負荷時的增壓器效率以降低油耗,但同時為了防止增壓器過載,在主機高負荷運行時部分廢氣需被旁通掉,不進入增壓器[2]。

本文以某型30.8萬t VLCC船主機改造項目為例,闡述和分析了主機增壓器升級后的排煙系統改造方案,該船主機型號為MAN B&W 7S80ME,增壓器升級僅涉及其內部元件改造,由專業廠家完成,而排煙系統的改造較復雜,由船廠完成,主要涉及改造主機增壓器處和廢氣鍋爐區域的排煙管。

1 主機增壓器處排煙管路改造

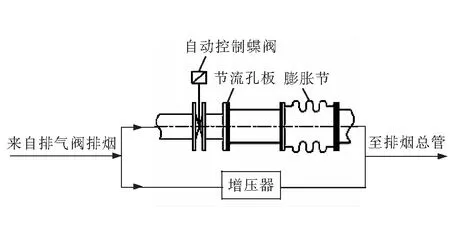

根據廢氣旁通的原理要求,主機廠在主機本體上設一廢氣旁通路徑,其上設有自動控制的蝶閥和節流孔板,其控制邏輯為:當主機負荷在80%以下時,蝶閥全部關閉,所有煙氣均進入增壓器;當主機負荷繼續升高時,蝶閥逐漸打開,直至90%以上時蝶閥全部開啟,在主機最大負荷時,約有6%的廢氣不經過增壓器被旁通掉。據此,設計的排煙管路系統圖如圖1所示。

圖1 主機增壓器排煙旁通管路

旁通系統的設計關鍵如下。

1)廢氣旁通管路上同樣需要設置膨脹節以抵消管路熱膨脹,防止排煙管熱應力過大。但由于此處的煙氣未經過增壓器做功,所以壓力和溫度較高,膨脹節選型時應滿足介質的工況。通常應選擇工作壓力在0.5 MPa以上,工作溫度在500 ℃以上的膨脹節,膨脹節的其它參數應滿足GB/T 12522的技術要求。

2)由于廢氣旁通管路處的煙氣壓力和溫度較高,節流孔板后的膨脹節工作環境惡劣。為避免膨脹節損壞,節流孔板和膨脹節間應設一至少0.5 m以上的直管段用來穩流,防止節流孔板后的煙氣直接作用在膨脹節上,引起膨脹節變形甚至破碎。

3)為保證蝶閥閥板正常開啟不受阻擋,蝶閥和節流孔板間也應設一短管。

4)旁通排煙管的口徑按主機最大工況下廢氣量的6%~10%計算確定, 本船設為DN400。

2 廢氣鍋爐處的排煙管路改造

與普通增壓器相比,更換高效增壓器后,主機的排煙量和排煙溫度均發生了變化。總的來說,由于主機高負荷時部分煙氣不經過增壓器,不損失能量做功,故總的排煙熱量呈增大趨勢。主機排煙熱量的增加將導致廢氣鍋爐的蒸汽產生量增大。如果蒸汽量過大,超過廢氣鍋爐的設計負荷,將導致廢氣鍋爐的蒸汽空間不足、安全閥口徑不足、給水系統能力偏小、蒸汽卸荷閥能力不夠等一系列問題。因此,必須對排煙熱量增加后的蒸汽產生量進行評估核算。

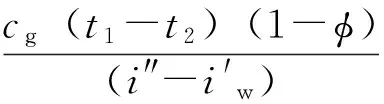

蒸汽產生量按下列公式進行估算[2-3]:

(1)

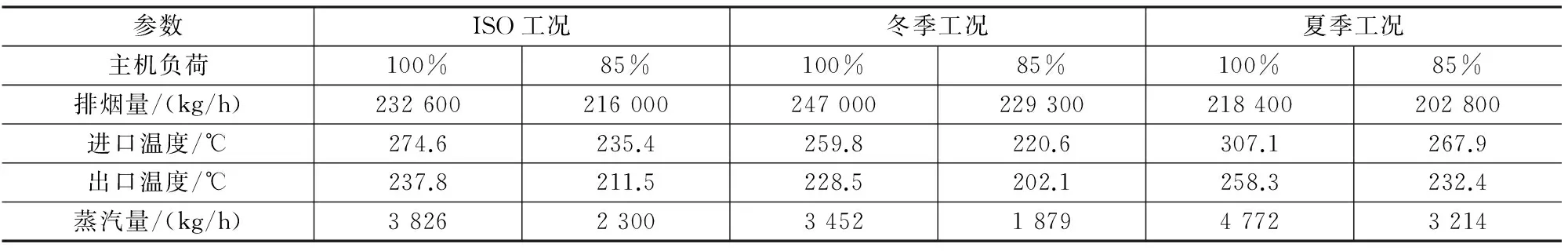

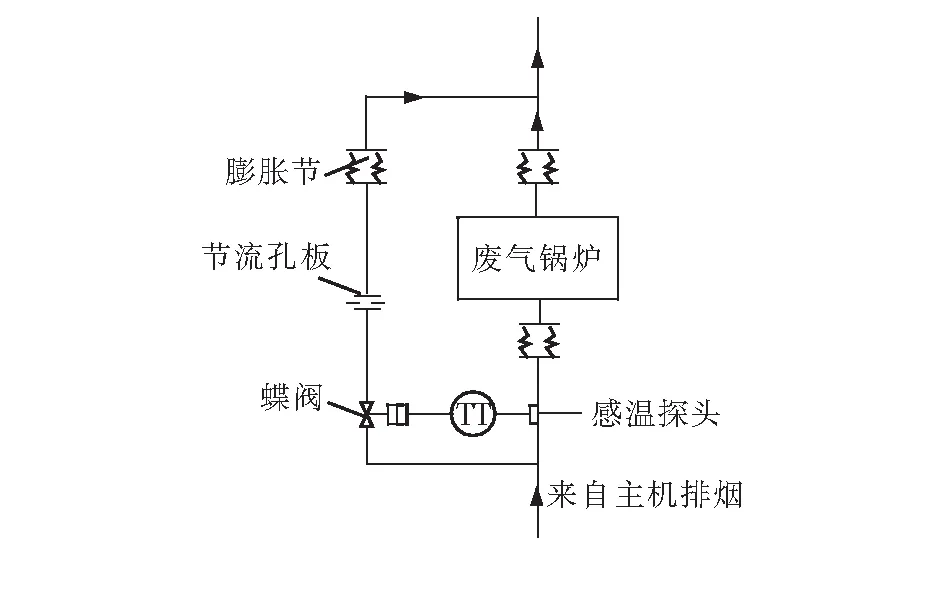

結合主機的排煙參數和上述公式,得出典型工況下的蒸汽產生量如表1所示。根據廠家資料,本船的廢氣鍋爐及其附屬系統,設計蒸汽最大產生量為3 900 kg/h。從表1可知,在夏季工況下,其最大蒸汽產生量為4 772 kg/h,超過了廢氣鍋爐的承受能力,這是設計不允許的。為適應新的煙氣參數,如果對廢氣鍋爐進行改造,則需要改造其內部結構和附屬系統,主要包括爐體的蒸汽空間和煙管改造,改造后需重新測試并得到船級社的認可;鍋爐給水系統改造,包括給水泵、管路及附件、電氣啟動器等;改造安全閥。

表1 主機增壓器升級后的蒸汽產生量

針對本船這種情況,經綜合評估,參照增壓器旁通管路的設計原理,我們采取將部分主機排煙再旁通掉,不進入廢氣鍋爐的方法來防止蒸汽產生量過大,就可以避免對廢氣鍋爐本體的改造。這種廢氣鍋爐排煙旁通系統設計原理如圖2所示。該旁通系統由蝶閥、節流孔板和必要的膨脹節組成。其中蝶閥根據裝在廢氣鍋爐進口排煙管上的感溫探頭來控制,當廢氣鍋爐進口溫度超過設定值時,蝶閥自動開啟,部分煙氣就可以被旁通掉;當溫度低于設定值時,蝶閥則自動關閉。選擇合適口徑的蝶閥和節流孔板,可以完成排煙旁通量的比例分配,保證進入廢氣鍋爐的排煙量不超過規定值。同時要求該蝶閥具有本地手動控制模式,用于人工旁通轉換,這樣可以實現根據蒸汽需求量來靈活調整廢氣鍋爐煙氣進入量。

圖2 廢氣鍋爐排煙旁通系統圖

這是一種比較可行且改造量較小的方案。此方案的設計關鍵為確定旁通煙氣量和旁通系統開啟的時機。在對本船廢氣鍋爐煙氣旁通方案的設計中,有2個技術參數是設計的依據:一是本船技術說明書要求的主機在ISO工況下 85%負荷時,蒸汽產生量不得小于2 000 kg/h;二是在任何情況下,蒸汽產生量不能超過廢氣鍋爐的設計最大能力3 900 kg/h。綜合表1的數據和主機煙氣溫度變化趨勢,其控制邏輯可設計為:在排煙溫度超過275 ℃時,將主機30%的煙氣量旁通掉,對應可減少30%的蒸汽產生量;在排煙溫度小于275 ℃時,旁通管路關閉,則可同時滿足技術說明書和廢氣鍋爐允許最大蒸汽產生量的要求,按這種控制邏輯設置旁通系統后的蒸汽產生量如表2所示。

表2 廢氣鍋爐增加旁通系統后的蒸汽產生量

在主機高負荷運行階段,主機的排煙溫度隨負荷的增加而逐漸升高,與排煙總熱量的變化趨勢一致。即溫度超過某一設定值,對應排煙熱量也會超過廢氣鍋爐的允許值。同時由于溫度探測方法較流量、熱量等探測方法更簡單易行,故在本方案中選擇根據溫度來控制蝶閥自動開關。

為達到煙氣旁通量為30%的技術要求,根據實船的排煙管布置情況確定彎管、三通等阻力部件數量,根據廢氣鍋爐的廠家資料確認其阻力損失,以主機最大工況下的煙氣量為輸入參數,建立管路阻力計算模型。在不改變原廢氣鍋爐排煙主管路口徑DN1900的情況下,經過計算,排煙旁通管路和蝶閥口徑為DN1100,節流孔板開孔直徑為0.43 m時,可滿足設計要求。

3 結束語

在本船的技術升級中,主機更換為高效增壓器后,設置了兩處排煙旁通系統,一處為旁通增壓器;另一處為旁通廢氣鍋爐。這兩處排煙旁通系統,在主機高負荷工作時,能對增壓器和廢氣鍋爐進行有效的保護。本船改造后經試航及交船后的運營檢驗,整個排煙系統運行正常,功能可靠,廢氣鍋爐的蒸汽量也滿足使用和安全要求,證明整個系統達到了預期目的。同時,通過本項目的改造方案,也探索出一種在主機排煙熱量增加的情況下,無需更改廢氣鍋爐本體,就可防止廢氣鍋爐蒸汽量過大的技術方案,該方案具有改造量小,成本低的明顯優勢。

[1] 張名齊,馬道學, 張永鋒,等. 船舶超低速航行應對市場低迷與環境危機[J]. 集裝箱化, 2010, 21(5): 4-6.

[2] 湯瑾璟,應銀生,李鑫. 主機低油耗引發廢氣鍋爐蒸發量不足問題的應對措施[J]. 船舶設計通信,2014 (2):47-51.

[3] 中國船舶工業集團公司,中國船舶重工集團公司,中國造船工程學會.船舶設計實用手冊:輪機分冊[M]. 3版.北京:國防工業出版社,2013.

請 珍 惜 每 一 滴 水

Some of the turbochargers are updated with high efficiency for reducing the fuel oil consumption when the main engine of ship works on low load.To prevent from turbocharger overload and safety problems of exhaust gas boiler,a turbocharger updating of a VLCC ship is taken as an example in this paper.The technical modification plan of the exhaust gas by pass system for turbocharger and exhaust gas boiler is given with the advantages of small change,low cost and high reliability.

exhaust gas system;main engine;modification

唐傳安(1981-),男,遼寧大連人,高級工程師,碩士,主要從事船舶與海洋平臺的輪機設計工作。

TH311

10.13352/j.issn.1001-8328.2017.04.004

2017-02-16