沖擊波作用下單層鋼化玻璃抗爆性能的數值模擬研究

劉俊, 田宙, 鐘巍,3, 謝淑紅

(1.湘潭大學 材料科學與工程學院, 湖南 湘潭 411105; 2.西北核技術研究所, 陜西 西安 710024; 3.北京大學 數學科學學院, 北京 100871)

沖擊波作用下單層鋼化玻璃抗爆性能的數值模擬研究

劉俊1, 田宙2, 鐘巍2,3, 謝淑紅1

(1.湘潭大學 材料科學與工程學院, 湖南 湘潭 411105; 2.西北核技術研究所, 陜西 西安 710024; 3.北京大學 數學科學學院, 北京 100871)

借助通用顯式動力分析程序LS-DYNA軟件平臺,采用拉格朗日方法描述鋼化玻璃,增加侵蝕算法來模擬鋼化玻璃的破壞。鋼化玻璃采用線彈性材料模型,通過建立的模型研究單層鋼化玻璃在爆炸沖擊波作用下的動態響應。利用場地試驗結果對數值模型進行驗證,證明了此模型的合理性。用已驗證的模型對單層鋼化玻璃在爆炸沖擊波作用下進行數值模擬,得到一組單層鋼化玻璃破壞的超壓沖量臨界點。通過數值模擬結果得到了爆炸沖擊波對單層鋼化玻璃損傷的超壓- 沖量曲線,進一步推導出了單層鋼化玻璃損傷超壓- 沖量曲線的經驗公式,并與數值結果進行比對,具有很好的吻合性。研究表明,得到的超壓- 沖量曲線及經驗公式可以為單層鋼化玻璃抗爆設計提供有價值的參考。

爆炸力學; 單層鋼化玻璃; 數值模擬; 超壓- 沖量曲線

0 引言

近年來,國內外報道的偶然爆炸和事故爆炸事件呈現上升趨勢,針對公共建筑的恐怖爆炸襲擊事件也時有發生。鋼化玻璃作為現代建筑中采用最廣泛的玻璃之一,在爆炸沖擊波作用下易于破碎,進而可能會對人身和財物造成重大的損傷。因此,掌握沖擊波作用下鋼化玻璃的抗爆性能[1]可以有效地減少由于鋼化玻璃破壞所造成的人身傷亡和財物損失。隨著數值模擬技術的不斷發展,數值模擬技術在爆炸沖擊波對結構響應領域[2-3]發揮著越來越重要的作用。利用數值模擬方法來研究玻璃的抗爆性能近年來也取得了一些成果。Larcher等[4-5]通過試驗與數值模擬相結合的方法,研究了夾層鋼化玻璃在爆炸載荷下的響應,通過對膠層破壞和不破壞兩種條件下的模擬結果和試驗數據進行比對,驗證了仿真分析的有效性。邵蓮芬等[6]對鋼化夾層玻璃和普通夾層玻璃的抗爆性能進行了試驗,結果表明鋼化夾層玻璃的抗爆性能明顯優于普通夾層玻璃。Zhang等[7-8]利用LS-DYNA軟件建立爆炸載荷作用聚乙烯醇縮丁醛夾層玻璃動態響應的數值模型,建立了聚乙烯醇縮丁醛夾層玻璃在爆炸載荷作用下的超壓- 沖量(p-I)曲線。鄧榮兵等[9]利用任意拉格朗日- 歐拉(ALE)有限元法進行了爆炸流場與復雜玻璃幕墻結構相互作用的三維動態仿真(玻璃采用線彈性模型),并與試驗結果對比,驗證了該仿真方法的可行性。上述研究中選用的玻璃都是夾層鋼化玻璃或浮法玻璃,并不是對單層的鋼化玻璃進行研究,對單層鋼化玻璃p-I曲線[10-11]的研究還未見報道。研究單層鋼化玻璃的抗爆性能可以有效地減少因事故爆炸、偶然爆炸、恐怖襲擊等事故造成的傷亡和財物損失,對于結構毀傷和防護分析具有參考意義。

沖擊波對結構毀傷的p-I準則,是指作用于結構上的超壓和沖量同時滿足一定條件時,結構就會被破壞,此準則兼顧了超壓和沖量兩個爆炸參數,其適用范圍更廣,能夠很好地預測沖擊波對鋼化玻璃的毀傷效應。本文利用數值模擬方法對單層鋼化玻璃在爆炸沖擊波作用下的抗爆性能進行研究。對試驗測得爆炸沖擊波載荷進行合理地簡化,建立了爆炸沖擊波作用于單層鋼化玻璃的數值模型,并用場地試驗結果和文獻[7]中試驗結果對模型進行驗證。通過計算進而得到爆炸沖擊波對鋼化玻璃毀傷的p-I曲線和經驗公式,與文獻[5]、文獻[7]、文獻[8]中鋼化玻璃的破壞規律相吻合。結果表明,本文得到的經驗公式可以更好地了解單層鋼化玻璃的抗爆性能,為鋼化玻璃結構的抗爆設計提供有價值的參考。

1 數值模擬模型

1.1 有限元模型和計算方法

本文研究的玻璃為工業制品中常用的單層鋼化玻璃,尺寸為1 300 mm×1 600 mm×10 mm,三維幾何模型如圖1所示。

模型中單層鋼化玻璃采用3D SOLID164 8節點實體單元。用拉格朗日算法來描述玻璃,通過對單層鋼化玻璃網格的收斂性及合理性進行研究,綜合考慮計算機的計算時間和計算精度,將單層鋼化玻璃板厚度方向劃分3個網格,長度和寬度方向網格尺寸大小為10 mm. 簡化后的爆炸沖擊波三角載荷直接加載在鋼化玻璃面板單元上。

1.2 爆炸沖擊波載荷簡化

空氣沖擊波傳播過程中波陣面壓力在初始階段衰減很快,后期衰減平緩,典型的爆炸沖擊波超壓[12-13]隨時間變化的經驗公式可描述為

p(t)=pm(1-t/td)e-at/td,

(1)

式中:p(t)為t時刻瞬間超壓;pm=ppm-pa為峰值超壓,pa為大氣壓,ppm為最大壓力值;a為衰減系數;td為正壓作用時間。

本文的主要目的是得到鋼化玻璃損傷的p-I曲線,對于結構來說,大部分破壞由爆炸沖擊波正壓段引起,主要的爆炸參數為正壓段的超壓和沖量。因此在這里對爆炸沖擊波載荷進行簡化[14],將試驗測得的壓力載荷簡化為三角形載荷,其中壓力峰值按曲線的最大值取值。壓力作用時間td=2I/pm,其中I為積分所得沖量,簡化后的爆炸沖擊波載荷壓力- 時間曲線如圖2所示。

圖2 簡化三角形載荷Fig.2 Simplified triangular load

1.3 材料模型和邊界條件

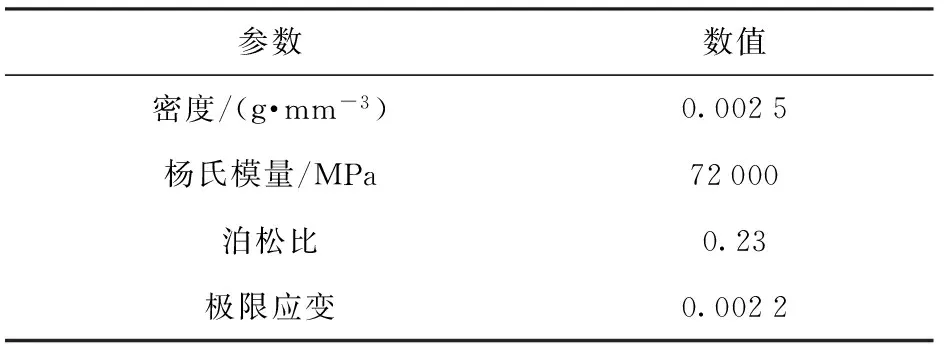

對鋼化玻璃采用線彈性材料模型[15-16],材料參數如表1所示。

表1 鋼化玻璃參數

計算中通過增加侵蝕算法[17-18]來實現鋼化玻璃材料失效準則的定義,命令為*MAT_ADD_EROSION. 鋼化玻璃單元達到破壞條件后,就把失效單元從模型中刪除,從而得到單層鋼化玻璃裂紋擴展情況。鋼化玻璃板四周進行局部固定約束來模擬實際應用中的一種框架支承方式,與場地試驗鋼化玻璃的框架支撐方式比較接近。通過對極限應變在0.000 5~0.003 0之間多次取值進行數值計算,當單層鋼化玻璃的極限應變為0.002 2時,數值計算結果與場地試驗結果相符合,可以很好地模擬單層鋼化玻璃的破壞。因此,本文中單層鋼化玻璃的極限應變為0.002 2是合理的。

2 模型驗證

沖擊波毀傷效應試驗通常可以采用試驗室激波管試驗和外場化爆試驗兩種,通過將激波管或化爆產生的沖擊波作用于目標效應物,研究其沖擊波毀傷效應。本次試驗項目組采用第2種方式,即外場化爆試驗。試驗選取工業制品中常用的單層鋼化玻璃尺寸1 300 mm×1 600 mm×10 mm. 固定方式為明框架支承。試驗在遼寧省葫蘆島市某試驗場地進行,每發試驗利用壓力傳感器測得自由場和鋼化玻璃板中心處的沖擊波反射超壓沖量值,通過高速攝影捕捉鋼化玻璃板在不同爆炸沖擊波作用下的破壞情況。試驗現場布局如圖3所示。

圖3 場地試驗現場布局圖Fig.3 Layout of field experiment

對于同一規格的單層鋼化玻璃(指厚度、尺寸、加工條件、材料性質等均相同),通過調整爆炸裝藥與單層鋼化玻璃之間的距離進行多次試驗,獲得不同沖擊波毀傷條件下的試驗結果。

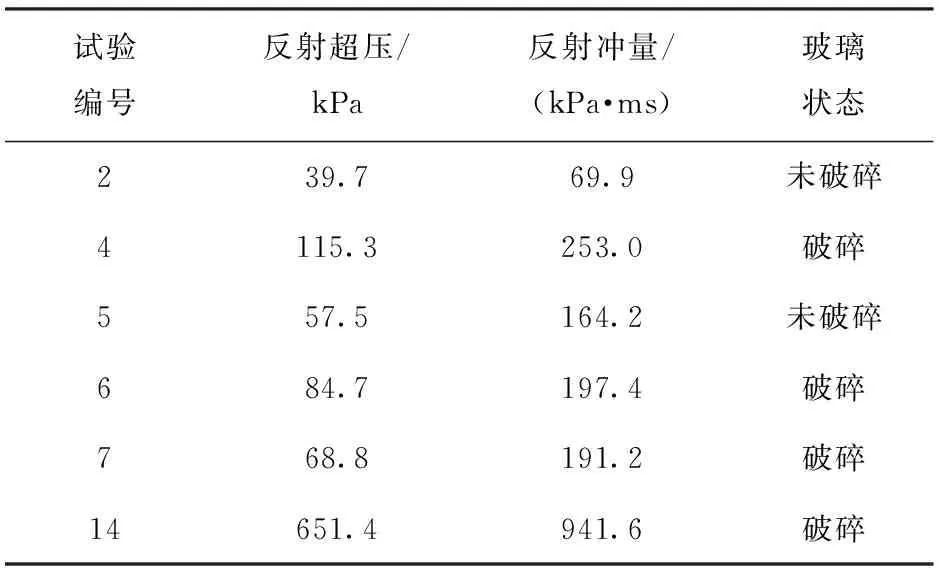

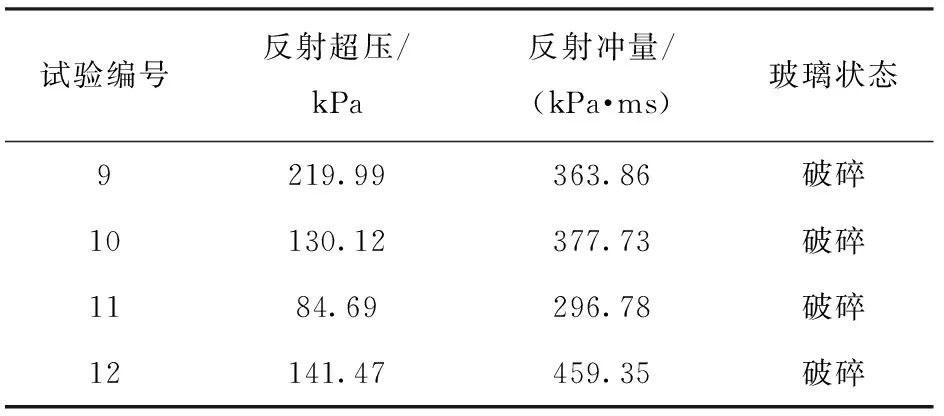

本文建立的數值模型與試驗工況條件相對應,模型中對鋼化玻璃板施加4邊局部約束的邊界條件與場地試驗的框架支承比較接近,模擬計算加載到鋼化玻璃板的反射超壓沖量組合與試驗測得反射超壓沖量相對應。利用建立的數值模型進行計算,并將計算結果與試驗結果進行比對,如表2和表3所示。模擬計算單層鋼化玻璃破壞情況如圖4所示。

表2 場地試驗結果

表3 模擬計算結果

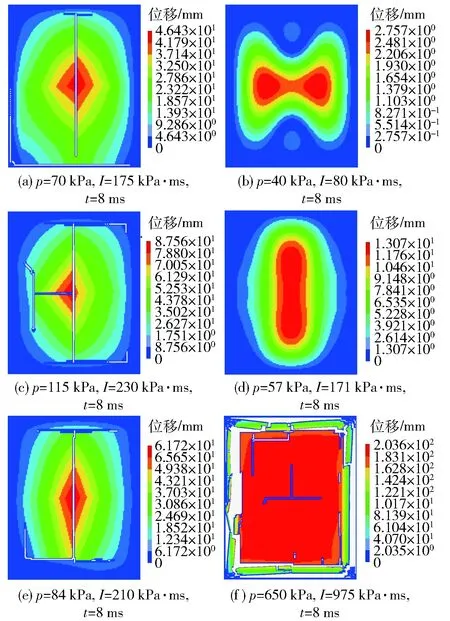

圖4 模擬計算鋼化玻璃破壞情況及位移云圖Fig.4 Simulation damage and displacement contours of tempered glass

從圖4模擬結果可以看出,隨著施加到鋼化玻璃的超壓和沖量的增加,鋼化玻璃板中裂紋的數目增多、損壞的面積比越來越大,板中心最大位移也越來越大,這一結果與現場拍的照片中,鋼化玻璃碎片飛離的距離越遠,鋼化玻璃破壞越嚴重相符。

考慮到場地試驗周圍環境復雜(現場有小土包和土坑),對試驗結果會產生影響,因此,表2和表3中試驗超壓沖量與模擬超壓沖量之間存在誤差,沖量最大誤差為14.2%,超壓最大誤差為1.74%,誤差在可接受范圍之內。對于試驗結果和模擬結果,鋼化玻璃的破壞狀態是完全一致的。

為了進一步驗證建立數值模型的有效性,利用建立的數值模型計算文獻[7]中的試驗測得結果相對應的反射超壓、沖量組合。文獻[7]中鋼化玻璃尺寸為1 200 mm×1 500 mm×10 mm,鋼化玻璃材料特性與本文一致,固定方式也是框架支承,試驗測得反射超壓和反射沖量結果如表4所示,模擬計算結果如圖5所示。

表4 文獻[7]中試驗結果

圖5 模擬計算文獻中鋼化玻璃破壞情況及位移云圖Fig.5 Simulation damage and displacement contours of tempered glass

由圖5可知,模擬計算所得鋼化玻璃的破壞情況與文獻[7]中的試驗結果完全一致,其中計算反射超壓與試驗測得反射超壓最大誤差為1.03%,計算反射沖量與試驗測得反射沖量最大誤差為8.56%,考慮到文獻[7]中鋼化玻璃板尺寸與本文研究的鋼化玻璃板尺寸存在差異,其誤差范圍是可以接受的。

綜上所述,本文建立的數值模型是合理的,能夠很好地反映爆炸沖擊波對單層鋼化玻璃的破壞現象。

3 數值計算結果及p-I曲線建立

3.1 模擬結果

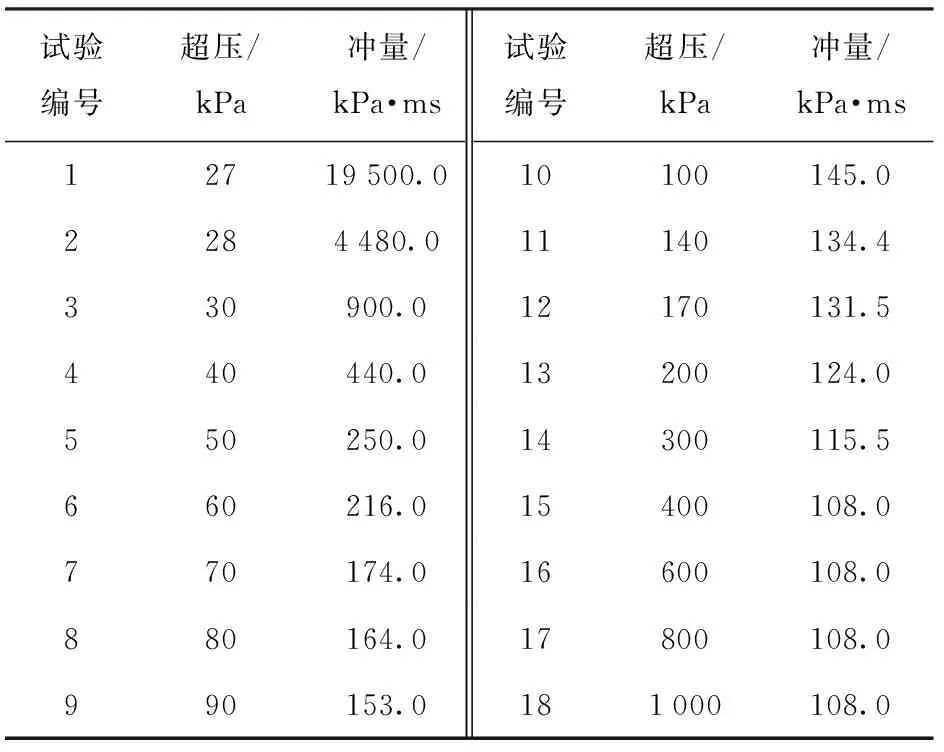

在保證數值模型其他條件參數不變的情況下,只改變沖擊波載荷的超壓和沖量。在超壓一定時,逐漸增加沖量,直到鋼化玻璃破壞。鋼化玻璃破壞是指模擬結果中鋼化玻璃至少有一條裂紋,模擬鋼化玻璃破壞與不壞的沖量值在誤差5%范圍之內,作為一組鋼化玻璃破壞的臨界超壓沖量值。同理,當沖量一定時,逐漸增加超壓值,直到鋼化玻璃破壞,同樣得到一組臨界超壓沖量值。重復上述過程,通過不斷地調整超壓沖量值,在LS-DYNA軟件平臺上進行計算,得到爆炸沖擊波對鋼化玻璃破壞的超壓沖量臨界點,如表5所示。從表5中可以看出,當沖量為108 kPa·ms時,超壓大于400 kPa,鋼化玻璃就會破壞。當超壓為27 kPa時,需要很大的沖擊波作用時間,即沖量很大時鋼化玻璃才會破壞。

表5 臨界反射超壓、沖量計算結果

3.2 擬合p-I曲線及經驗公式

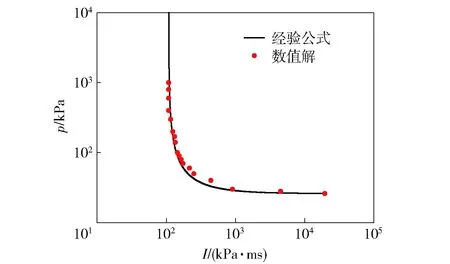

爆炸沖擊波p-I準則是超壓和沖量的共同作用滿足某一臨界條件,目標就被破壞,該準則同時考慮超壓和沖量這兩個爆炸參數。 對于大多數沖擊波作用的目標,該準則是普遍適用的。p-I準則在結構防護設計方面起重要作用,既能夠提前預測沖擊波對結構的破壞程度,又可以對事故造成的損傷進行定量分析。由表4中的數值計算數據點在Origin軟件中作曲線圖,可以得到沖擊波對鋼化玻璃損傷的p-I曲線的數值解,如圖6所示。

圖6 p-I曲線數值解Fig.6 p-I curve of numerical results

由數值解p-I曲線圖可以得到,p-I曲線把整個坐標空間劃分為兩個區域, 曲線右上方代表鋼化玻璃破壞區域,越遠離曲線,鋼化玻璃損傷越嚴重;曲線左下方代表鋼化玻璃安全區域,越靠近坐標軸位置,鋼化玻璃越安全。由圖6中可以看出,當超壓值小于26 kPa時,無論沖量值多大,鋼化玻璃也不會破壞,此時超壓對鋼化玻璃的破壞起決定作用;當沖量值小于108 kPa·ms時,無論超壓值多大,鋼化玻璃仍完好,此時沖量對鋼化玻璃的破壞起決定作用;當超壓大于26 kPa,沖量大于108 kPa·ms時,無論超壓還是沖量固定,逐漸增加另一參數,總會與曲線有交點,即鋼化玻璃會發生破壞,在此區域內,超壓沖量值共同決定鋼化玻璃的破壞。綜上分析可得單層鋼化玻璃損傷的壓力漸近線值p0=26 kPa,沖量漸近線值I0=108 kPa·ms.

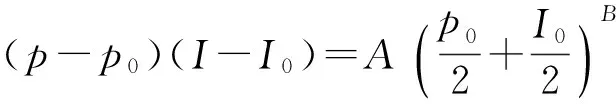

對于爆炸沖擊波對玻璃的損傷效應p-I曲線的預測,一般的經驗公式[8]為

(2)

式中:A、B是常數,與材料和損傷等級有關。

本文通過計算數值點擬合曲線得到A和B的值分別為2.8和1.6. 把經驗公式p-I曲線與計算數值解進行比對,如圖7所示,由圖可以看出數值數據點基本上都在經驗公式曲線上及附近,具有很好的相關性,經驗公式和數值結果擬合較好,能夠反映出鋼化玻璃的破壞情況。因此可得,對于單層鋼化玻璃板尺寸為1 300 mm×1 600 mm×10 mm,4邊采用框架固定支承安裝方式,鋼化玻璃板損傷的p-I曲線的經驗解析式為

(3)

圖7 經驗公式與計算數值解Fig.7 p-I curves of empirical formula and numerical results

3.3 與文獻[5]、文獻[7]、 文獻[8]中的結果比對

圖8為經驗公式與文獻[5]、文獻[7]、 文獻[8]中的試驗結果和模擬計算結果的比對,由圖可以看出文獻[7]中10 mm單層鋼化玻璃破壞試驗結果都在經驗公式和數值解p-I曲線的破壞區,文獻[5]和文獻[8]為6 mm+6 mm夾層鋼化玻璃,其破壞點也都在經驗公式和數值解p-I曲線破壞區域內。由此可得,利用本文中經驗公式所反映的鋼化玻璃破壞和文獻[5]、文獻[7]、 文獻[8]中鋼化玻璃破壞的規律相吻合,并且文獻[5]、文獻[7]、 文獻[8]中的結果在經驗公式曲線中處于損傷更加嚴重的位置,進一步可得本文中得到的單層鋼化玻璃經驗公式在鋼化玻璃結構抗爆設計中更具合理性。

圖8 經驗公式與文獻[5,7,8]中結果比對Fig.8 Comparison of calculated result of empirical formula and the results in Refs.[5,7,8]

4 結論

本文在ANSYS/LS-DYNA軟件平臺上建立了鋼化玻璃在爆炸沖擊波作用下的數值模型,通過數值模擬和試驗研究得到以下結論:

1) 通過模擬計算結果得到了尺寸為1 300 mm×1 600 mm×10 mm的單層鋼化玻璃、4邊采用框架支承方式、在爆炸沖擊波作用下的p-I曲線,可以為單層鋼化玻璃抗爆設計提供一些參考,并通過曲線擬合得到了經驗公式。

2)數值模擬結果和試驗結果基本吻合,驗證了本文中所建立數值模型的合理。由于單層鋼化玻璃的支承方式和厚度對其在沖擊波作用下的響應也有較大的影響,對于不同厚度和不同支承方式的單層鋼化玻璃p-I曲線和經驗公式,需要在今后的工作中繼續研究。

References)

[1] 陳海杭, 肖巖. 建筑玻璃幕墻抗爆性能研究綜述[J]. 自然災害學報, 2015, 24(6):150-157. CHEN Hai-hang,XIAO Yan. Literature review of blast resistance of glass curtain wall subjected to blast loading[J].Journal of Natural Disasters,2015,24(6):150-157. (in Chinese)

[2] 寧建國, 王猛. 關于計算爆炸力學的進展與現狀[J].力學與實踐, 2012,34(1):10-19,69. NING Jian-guo, WANG Meng. Review on computational explosion mechanics[J].Mechanics in Engineering, 2012,34(1):10-19,69. (in Chinese)

[3] 李勝杰. 爆炸載荷下夾層玻璃的動態響應及裂紋擴展的研究[D].太原:太原理工大學, 2015. LI Sheng-jie.Study on the dynamic response and cracks propagation of laminated glass subjected to blast load[D].Taiyuan:Taiyuan University of Technology, 2015. (in Chinese)

[4] Larcher M, Teich M, Gebbeken N, et al.Simulation of laminated glass loaded by air blast waves[J]. Applied Mechanics and Materials,2011,82(8): 69-74.

[5] Larcher M, Solomos G, Casadei F, et al. Experimental and numerical investigations of laminated glass subjected to blast loading[J]. International Journal of Impact Engineering, 2012, 39(1):42-50.

[6] 邵蓮芬, 張文忠. 爆炸荷載作用下典型建筑構件破壞特征試驗研究[J]. 現代電子技術, 2016,39(15):86-89,94. SHAO Lian-fen,ZHANG Wen-zhong.Experimental study on damage characteristics of typical building component under explosion load[J]. Modern Electronics Technique,2016,39(15):86-89,94. (in Chinese)

[7] Zhang X, Hao H, Wang Z. Experimental investigation of monolithic tempered glass fragment characteristics subjected to blast loads[J].Engineering Structures,2014,75(8):259-275.

[8] Zhang X, Hao H, Ma G. Parametric study of laminated glass window response to blast loads[J].Engineering Structures,2013,56(6): 1707-1717.

[9] 鄧榮兵, 金先龍, 陳峻, 等.爆炸沖擊波對玻璃幕墻破壞作用的多物質ALE有限元模擬[J]. 高壓物理學報, 2010,24(2):81-87. DENG Rong-bing, JIN Xian-long,CHEN Jun, et al. Application of ALE multi-material formulation for blast analysis of glass curtain wall[J]. Chinese Journal of High Pressure Physics, 2010, 24(2):81-87. (in Chinese)

[10] Shi Y, Hao H, Li Z X. Numerical derivation of pressure-impulse diagrams for prediction of RC column damage to blast loads[J]. International Journal of Impact Engineering. 2008, 35(11):1213-1227.

[11] Idriss J S, Lowak M J. Empirical evaluation of glazing systems in response to blast loads[C]∥2014 Structures Congress.Boston,MA,US:ASCE, 2014: 258-269.

[12] 葛杰, 李國強. 建筑夾層玻璃在沖擊荷載下的破壞研究概述[J]. 結構工程師, 2010,26(4):137-143. GE Jie, LI Guo-qiang. A review of research on the failure of architectural laminated glazing under explosive loads[J]. Structural Engineers, 2010, 26(4):137-143. (in Chinese)

[13] 段雷琳, 高軒能. 爆炸沖擊荷載下玻璃幕墻建筑抗爆研究[J]. 低溫建筑技術,2012, 34(5):41-43. DUAN Lei-lin, GAO Xuan-neng. Study on blast resistant for glassing curtain wall construction under blast loading[J]. Low Temperature Architecture Technology, 2012, 34(5):41-43. (in Chinese)

[14] 張其林, 陶志雄, 王勛, 等. 爆炸作用下夾層玻璃幕墻動力響應試驗研究[J]. 建筑結構學報, 2013,34(4):74-80. ZHANG Qi-lin, TAO Zhi-xiong, WANG Xun, et al. Dynamic response research of laminated glass curtain wall subjected to blast loading [J]. Journal of Building Structures, 2013,34(4):74-80. (in Chinese)

[15] Wedding W C.Experimental study of blast resistant glazing system response to explosive loading[D]. Lexington, KY, US: University of Kentucky, 2010:31-145.

[16] Hidallana-Gamage H D, Thambiratnam D P, Perera N J. Influence of interlayer properties on the blast performance of laminated glass panels[J]. Construction and Building Materials, 2015, 98(10): 502-518.

[17] Keyword user’s manual [M].CA, US: Liver-more Software Technology Corporation, 2003.

[18] LS-DYNA theory manual [M].CA, US: Liver more Software Technology Corporation, 2006.

Numerical Investigations on Blast Resistance of Monolithic Tempered Glass Subjected to Shock Wave

LIU Jun1, TIAN Zhou2, ZHONG Wei2,3, XIE Shu-hong1

(1.School of Materials Science and Engineering, Xiangtan University, Xiangtan 411105,Hunan, China; 2. Northwest Institute of Nuclear Technology, Xi’an 710024, Shaanxi, China; 3. School of Mathematical Sciences, Peking University, Beijing 100871, China)

Based on LS-DYNA, the Lagrange method is used to describe the monolithic tempered glass. The linear elastic material model and the erosion algorithm are used to study the monolithic tempered glass. The numerical model is well validated by the field experimental results. The overpressure-impulse curve of blast wave on monolithic tempered glass is obtained through the huge numerical simulation based on the validated model. The empirical formula of damage curve of monolithic tempered glass is also deduced, and the numerical results are compared to the experimental results. The research result shows that the numerical results have good agreement with the experimental results, and the overpressure-impulse curve can provide effective reference for blast resistant design of tempered glass.

explosion mechanics; monolithic tempered glass; numerical simulation; overpressure-impulse curve

2016-10-24

劉俊(1991—),男,碩士研究生。E-mail: 201431101263@smail.xtu.edu.cn

田宙(1967—),男,研究員,博士生導師。E-mail: tianzh2003@163.com

O383+.3

A

1000-1093(2017)07-1402-07

10.3969/j.issn.1000-1093.2017.07.019