鎳基均相絡合催化劑在芳烴抽余油催化加氫蒸餾中的應用

晁會霞,羅祥生,項 征,王愛榮,莫釗桓

(1.欽州學院 石油與化工學院,廣西 欽州535000;2.中國石油 錦州石化研究院,遼寧 錦州121001)

鎳基均相絡合催化劑在芳烴抽余油催化加氫蒸餾中的應用

晁會霞1,羅祥生1,項 征2,王愛榮1,莫釗桓1

(1.欽州學院 石油與化工學院,廣西 欽州535000;2.中國石油 錦州石化研究院,遼寧 錦州121001)

以芳烴抽余油為加氫原料,高效鎳基均相絡合催化劑為活性中心,在100 mL固定床加氫裝置上進行加氫脫芳反應,考察了工藝條件對鎳基均相絡合催化劑催化抽余油加氫性能的影響,研究了劑油分離及分離后催化劑的性能。實驗結果表明,在反應壓力1.7 MPa、溫度130~150 ℃、氫油體積比150~160、劑油質量比0.03~0.04反應條件下催化劑具有最佳的加氫脫芳性能,加氫產品通過產品分離塔將產品與催化劑分離,加氫后抽余油中苯的含量從30 g/kg降低至7.8 mg/kg,烯烴碘值(100 g油)降低至小于4.0 mg,分離后催化劑的活性未見下降。

芳烴抽余油;鎳基均相絡合催化劑;加氫脫芳

抽余油中由于含一定量的烯烴和芳烴,限制了其進一步應用[1]。目前,重整抽余油加氫脫除芳烴和烯烴后可生產優質的溶劑油[2],裂解抽余油的芳烴和烯烴含量相對較高,可作為汽油調和組分[3]或經加氫脫除芳烴和烯烴后生產溶劑油或作為高附加值產品的中間原料[4-6],要求苯和甲苯的含量低于10 mg/kg[7],碘值(100 g油)小于10 mg[8]。

抽余油加氫催化劑主要有貴金屬Pt、Pd和非貴金屬催化劑[9],貴金屬催化劑加氫活性高,反應條件溫和[10];非貴金屬催化劑生產成本低,主要為負載型Ni基催化劑[11]。由于離子液體催化劑加氫活性高、選擇性好[12],近年來也有相關報道[13-14],但工業應用實例較少。貴金屬催化劑生產成本較高,限制了其競爭力;負載型Ni基催化劑生產成本低,但加氫活性和運轉周期相對較差。因此,開發低成本、高活性和選擇性的催化劑是未來的研究方向。

本工作將高效鎳基均相絡合催化劑應用于抽余油加氫反應,脫除芳烴和烯烴組分,在產品指標滿足高品質溶劑油指標要求的條件下,考察了工藝條件的變化對鎳基均相絡合催化劑抽余油加氫性能的影響。

1 實驗部分

1.1 原料及鎳基均相絡合催化劑

芳烴抽余油原料為某石化公司重整芳烴抽余油與裂解芳烴抽余油(質量比為1∶2)的混合組分,具體組成及性質見表1。采用自主研制添加了某種助劑的高效鎳基均相Ziegler型絡合催化劑。

表1 芳烴抽余油原料性質Table 1 Property of residual oil

1.2 實驗裝置

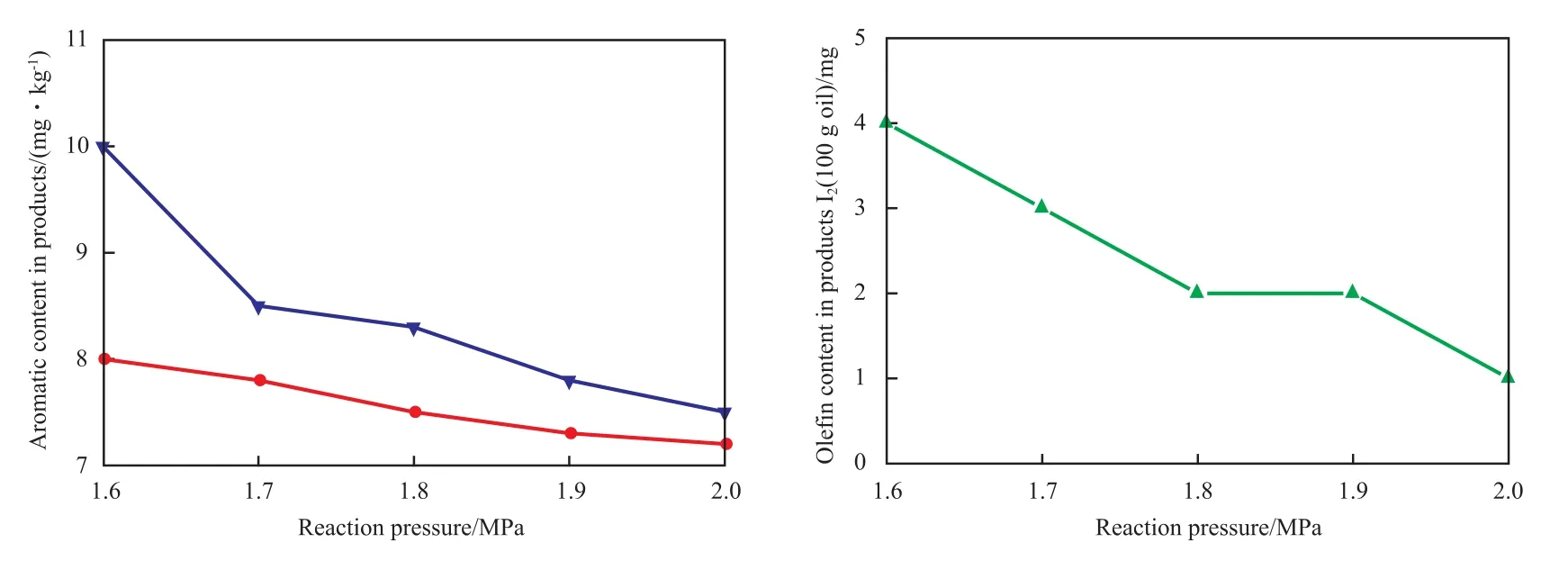

實驗裝置采用自組裝的100 mL加氫評價裝置和自組裝的2 L的蒸餾釜,具體工藝流程見圖1,反應器內部裝填φ1 mm的瓷球。

圖1 工藝流程Fig.1 Process principle flow chart.

1.3 進料要求

鎳基均相絡合催化劑與芳烴抽余油互溶,故在實驗前按照一定劑油比配置原料油,混合均勻后作為進料,在一定反應溫度、壓力和氫油比條件下一次性通過反應器。

2 結果與討論

由于鎳基均相絡合催化劑在芳烴抽余油加氫中的應用研究鮮有報道,因此重點考察了反應溫度、反應壓力、劑油比、氫油比對鎳基均相催化劑加氫脫芳和脫烯烴性能的影響,同時考察了在2 L蒸餾釜內分離切割溫度對催化劑和抽余油產品分離效果的影響。

2.1 加氫工藝條件的影響

2.1.1 反應溫度的影響

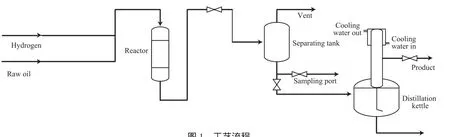

反應溫度對鎳基均相絡合催化劑的芳烴抽余油加氫脫芳和脫烯烴性能的影響見圖2。

圖2 溫度對催化劑芳烴抽余油加氫性能的影響Fig.2 Effect of temperature on the hydrogenation performance of catalyst aromatics.

從圖2可看出,隨著反應溫度的升高,鎳基均相絡合催化劑的加氫脫芳性能和烯烴飽和性能均不斷增強,加氫產品中的苯、甲苯和烯烴的含量不斷降低,當反應溫度大于130 ℃時,加氫產品中的芳烴含量降低至10 mg/kg以下,烯烴碘值(100 g油)降低至5 mg以下,滿足產品預期指標需求,從反應結果可看出鎳基均相絡合催化劑在抽余油加氫中具有優異的加氫反應活性,因此,適宜的反應溫度為130~150 ℃。

2.1.2 反應壓力的影響

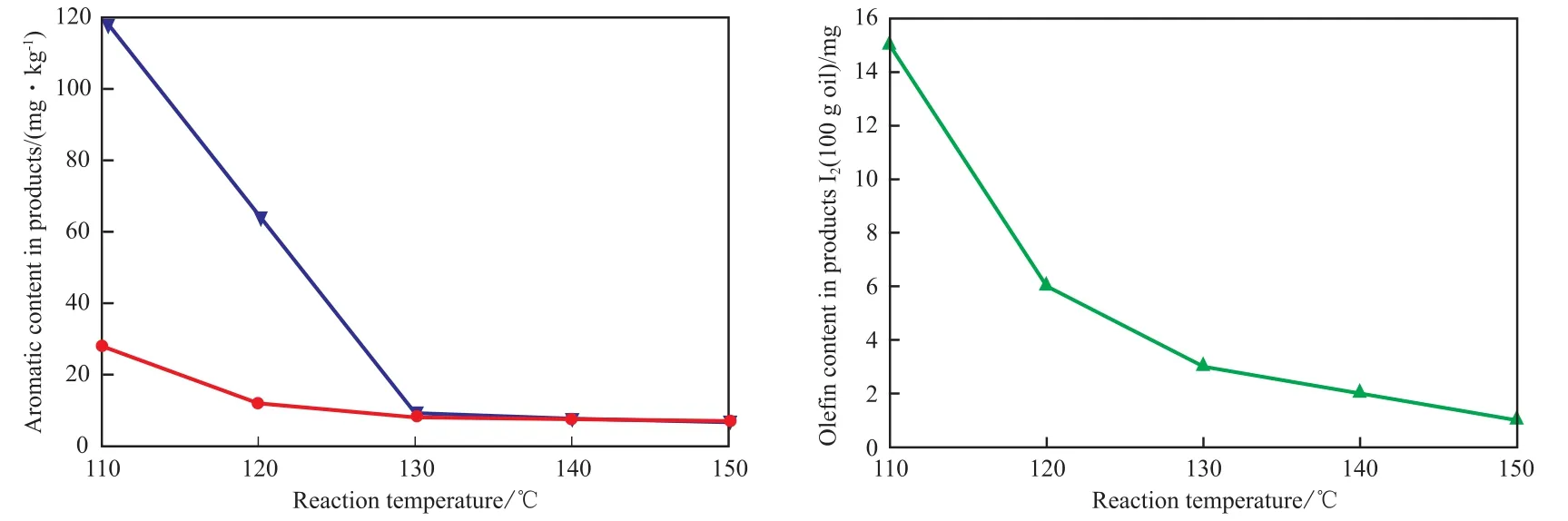

反應壓力對鎳基均相絡合催化劑的芳烴抽余油加氫脫芳和脫烯烴性能的影響見圖3。

圖3 壓力對催化劑芳烴抽余油加氫性能的影響Fig.3 Effect of pressure on the hydrogenation performance of catalyst aromatics.

從圖3可看出,隨著壓力的升高,鎳基均相絡合催化劑的加氫脫芳性能和烯烴飽和性能均不斷增強,因為抽余油加氫反應為相對分子質量減少的反應[15],加壓有利于加氫反應發生。壓力的變化對反應的影響不顯著,在滿足加氫產品指標要求的條件下,采用較低壓力進行反應,可降低能耗,因此,選擇最佳反應壓力為1.7 MPa。

2.1.3 劑油比的影響

劑油比對鎳基均相絡合催化劑的芳烴抽余油加氫脫芳和脫烯烴性能的影響見圖4。

從圖4可看出,隨著反應劑油質量比的升高,鎳基均相絡合催化劑的加氫脫芳性能和烯烴飽和性能均不斷增強,且劑油比的變化對反應結果的影響較大。當劑油質量比大于0.03時,芳烴抽余油加氫產品中苯和甲苯的含量均小于10 mg/kg,烯烴碘值(100 g油)降低至5 mg,滿足產品預期指標要求,綜合考慮分離能耗和劑耗,適宜的劑油質量比為0.03~0.04。

圖4 劑油比對催化劑芳烴抽余油加氫性能的影響Fig.4 Effect of cat to oil ratio on the hydrogenation performance of catalyst aromatics.

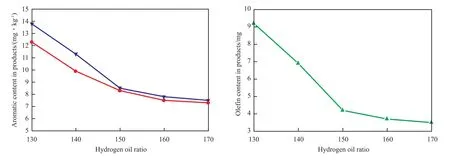

2.1.4 氫油體積比的影響

氫油體積比對鎳基均相絡合催化劑的芳烴抽余油加氫脫芳和脫烯烴性能的影響見圖5。從圖5可看出,隨著反應氫油體積比的增加,鎳基均相絡合催化劑的加氫脫芳性能和烯烴飽和性能均不斷增強,這是因為氫分壓的提高有利于抽余油加氫反應的進行。從圖5還可看出,氫油體積比的變化對反應結果的影響不顯著,因此在滿足加氫產品指標要求的條件下,采用較低的氫油比體積進行反應,可降低裝置能耗,因此,最佳反應氫油體積比為150~160。

圖5 氫油體積比對催化劑芳烴抽余油加氫性能的影響Fig.5 Effect of hydrogen to oil ratio on the hydrogenation performance of catalyst aromatics.

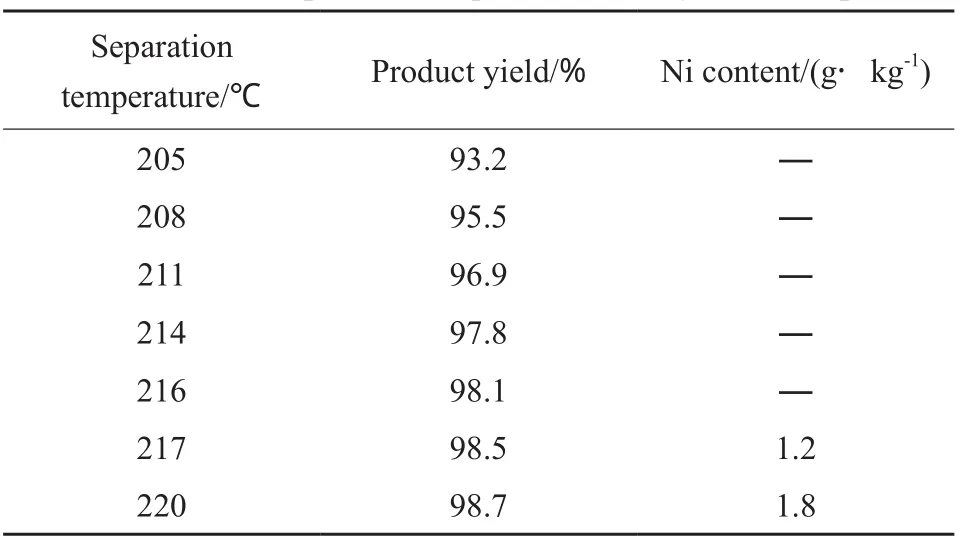

2.2 劑油分離及分離催化劑性能

將加氫生成的產品單次收集1.6 L在2 L蒸餾釜內進行加熱分離,考察加熱溫度對產品收率和產品中Ni含量的影響,結果見表2。從表2可看出,在蒸餾釜內進行的簡單一次分離,溫度在211~216 ℃時,產品回收率大于96%,且未見鎳基均相催化劑的夾帶,由于實驗室為一次切割,切割分離效率較工業塔分離效果差,但可證明加氫產品與催化劑可進行有效分離。

表2 分離溫度對產品收率的影響Table 2 Effect of separation temperature on the yield of the product

在反應壓力1.7 MPa,反應溫度140 ℃,分離催化劑與新鮮抽余油的劑油質量比為0.04,氫油體積比150條件下,在微型反應器上考察了分離催化劑的反應活性,產品分析結果表明:苯含量7.8 mg/kg,甲苯含量低于6.7 mg/kg,烯烴碘值(100 g油)降至小于4.0 mg,分離后催化劑的活性未見下降。因此,鎳基均相絡合催化劑可用于抽余油加氫脫除芳烴和烯烴,在合適的工藝條件下,該催化劑具有優異的加氫活性,且分離后催化劑仍能保持較高活性。

3 結論

1)在反應壓力1.7 MPa,反應溫度130~150 ℃,氫油體積比150~160,劑油質量比0.03~0.04條件下,鎳基均相絡合催化劑用于抽余油加氫過程中具有優異的加氫活性。

2)當切割溫度在211~216 ℃之間時,通過蒸餾切割產品回收率大于96%,且未見鎳基均相催化劑的夾帶,工業應用效果會更佳。

3)分離后的催化劑在反應壓力1.7 MPa,反應溫度140 ℃,氫油體積比150,劑油質量比0.04條件下,反應活性未見下降。因此,鎳基均相絡合催化劑可用于抽余油加氫脫除芳烴和烯烴。

[1] 朱迪珠. 重整生成油及抽余油加氫脫烯烴生產溶劑油的新技術[J].石油煉制與化工,2000,31(7):20-30.

[2] 王丹,周清華,宋金鵬,等. Ni系催化劑用于重整生成油選擇性加氫的研究[J].石油煉制與化工,2011,42(5):10-13.

[3] 李章平,孫秋榮. 芳烴抽余油的綜合利用[J].精細石油化工,2009,26(4):51-54.

[4] 蘇勇. 重整抽余油催化加氫制優質溶劑油[J].石油煉制與化工,1997,28(9):28-31.

[5] 郭振蓮. 重整抽余油加氫精制的研究[D].青島:中國石油大學,2010.

[6] 葉華盛. 非貴金屬催化劑在重整抽余油加氫精制中的應用[J].石化技術與應用,2010,23(1):26-28.

[7] 田曉良,周敏,馮寶林. 重整抽余油全組分加氫-分餾工藝制己烷和溶劑油[J].石油煉制與化工,2004,35(11):25-28.

[8] 孫殿成,張慶宇,左鐵. 溶劑油深度脫硫脫芳烴及其工業應用[J].煉油技術與工程,2008,38(4):14-16.

[9] 程建江,田雨. 重整抽余油加氫脫烯烴、脫苯生產正己烷工藝技術[J].當代化工,2012,41(12):1385-1387.

[10] 扈林杰,李大東,曲良龍,等.負載型貴金屬芳烴飽和催化劑抗硫性能研究[J].石油學報:石油加工,1999,15(3):41-45

[11] 李偉,張明慧,陳志飛,等. NiMoNx/γ-Al2O3催化劑用于油品重芳烴飽和加氫[J].石油化工,2002,31(7):505-509.

[12] 劉元直,徐政雄,杜紅換,等. 高標6#溶劑油生產裝置工藝改造[J].現代化工,2005,25(3):56-59.

[13] 李臻,趙應偉,韓峰,等. 功能化離子液體的催化作用及其應用[J].中國科學化學. 2012,42(4):502-504.

[14] 王贏權,于欣,周彩榮,等. 離子體—催化劑體系下甲苯加氫反應[J].高校化學工程學報,2014,28(6):1255-1262.

[15] 周志明,李卓,程振民,等. 在Pd/γ-Al2O3催化劑上氣相苯加氫反應動力學[J].石油化工,2003,32(5):392-397.

(編輯 平春霞)

The application of homogeneous Ni based complex catalyst in the hydrogenation distillation of residual oil

Chao Huixia1,Luo Xiangsheng1,Xiang Zheng2,Wang Airong1,Mo Zhaohuan1

(1. Petroleum and Chemical Engineering Institute,Qinzhou University,Qinzhou Guangxi 535000,China;2. CNPC Jinzhou Petrochemical Research Institute,Jinzhou Liaoning 121001,China)

With the aromatic residual as raw materials,using high-performance homogeneous Ni based complex catalysts,on the 100 mL fixed bed hydrogenation unit,the effects of process conditions on the catalytic performance of Ni based homogeneous catalysts for the hydrogenation of raffinate oil were investigated.The performance of catalyst was studied after separation. The results show that,At 1.7 MPa,130-150 ℃,hydrogen oil ratio is 150-160,the weight ratio of agent to oil is 0.03-0.04,the best hydrodearomatics performance of the catalyst was acquired with benzene in residual oil reduced from 30 g/kg to 7.8 mg/kg and the iodine value(100 g oil) of olefin decreased to 4.0 mg by distillation product separation.The activity of the catalyst was not decreased after separation.

aromatic hydrocarbon extraction;homogeneous Ni based complex catalysts;hydrogenation re-aromatics

1000-8144(2017)07-0874-05

TQ 426.8

A

10.3969/j.issn.1000-8144.2017.07.007

2016-12-26;[修改稿日期]2017-04-01。

晁會霞(1980—),女,河南省許昌市人,碩士,高級工程師,電話 0777-2696801,電郵 chaohx@163.com。聯系人:羅祥生,電話 0777-2696801,電郵 luoxiangsheng@126.com。

廣西高校中青年教師基礎能力提升項目(2017KY0784)。