變換工序開工加熱器的改造

趙海衛(wèi),陳 銘

(貴州赤天化桐梓化工有限責(zé)任公司,貴州桐梓 563200)

變換工序開工加熱器的改造

趙海衛(wèi),陳 銘

(貴州赤天化桐梓化工有限責(zé)任公司,貴州桐梓 563200)

耐硫變換催化劑開車時必須進(jìn)行升溫、硫化,長期停車時則須氮氣置換,在這些過程中,對熱載體氮氣的加熱方式不同,能源利用率及經(jīng)濟(jì)效益存在著較大差異。因此,結(jié)合氮氣加熱器技術(shù)改造前后運行情況,從能源利用、經(jīng)濟(jì)效益方面作了比較。

變換;開工加熱器;改造

貴州桐梓化工有限公司是一家利用桐梓當(dāng)?shù)責(zé)o煙煤生產(chǎn)甲醇、合成氨和尿素的化工企業(yè),前身為貴州金赤化工有限責(zé)任公司。氣化裝置采用以無煙煤煤為原料的GE水煤漿氣化技術(shù),裝置配套3臺φ3.2m、25.4m3/h的等徑氣化爐,兩開一備,分別配置3臺棒磨機(jī)和3套渣水處理系統(tǒng),為30萬t/a合成氨裝置和30萬t/a甲醇裝置提供粗水煤氣。合成氨裝置氣體變化采用耐硫鈷鉬催化劑,凈化技術(shù)采用大連理工大學(xué)低溫甲醇洗、液氮洗技術(shù),氨合成采用卡薩利氨合成技術(shù)。

1 變換工藝升溫流程簡述

變換工序開車前,先要對變換催化劑進(jìn)行升溫。來自氮氣管網(wǎng)6MPaG的氮氣經(jīng)加熱器(E11)與2.5MPa的蒸汽進(jìn)行換熱,氮氣加熱至200℃后進(jìn)入煤氣過濾器(V2),再進(jìn)入第一變換爐(R1)。出第一變換爐(R1)的氮氣,再經(jīng)中壓蒸汽過熱器(E2)與4.0MPa過熱蒸汽進(jìn)行換熱,進(jìn)入煤氣預(yù)熱器(E1)預(yù)熱,再經(jīng)過廢鍋(E3)旁路,進(jìn)入第二變換爐(R2)中對第二變換爐(R2)進(jìn)行升溫,出R2的氣體通過0.5MPa廢鍋Ⅰ(E4)被來自0.5MPa飽和蒸汽管網(wǎng)的蒸汽加熱,進(jìn)入第三變換爐(R3),出第三變換爐氣體首先通過中壓鍋爐給水預(yù)熱器(E5),再進(jìn)入0.5MPa廢鍋Ⅱ(E6),然后進(jìn)入第一水分離器(V3)分離出工藝?yán)淠骸N蠢淠龤怏w經(jīng)分離后進(jìn)入脫鹽水加熱器(E7)。變換氣經(jīng)第二水分離器(V4)分離出工藝?yán)淠汉螅谧儞Q氣水冷器(E8)中用循環(huán)水冷卻,送入第三水分離器(V2105)。

2 開工加熱器對開車的影響

1)變換工序?qū)馇埃呋瘎┐矊訙囟纫链呋瘎┗钚詼囟戎希⑶乙人簹獾穆饵c溫度高20~30℃,以防止催化劑泡水,造成催化劑使用壽命縮短。

2)變換工序在導(dǎo)氣過程中需要配部分熱氮氣,防止變換工序?qū)膺^程中催化劑床層發(fā)生超溫現(xiàn)象。

3)變換工序長期停車,為防止系統(tǒng)中的飽和水蒸氣冷凝,造成催化劑泡水,需要對變換工序進(jìn)行氮氣置換。

4)事故狀態(tài)下為了盡快對變換工序置換,需要加入熱氮氣對床層進(jìn)行降溫操作。

3 改造前氮氣加熱器存在的問題

1)原氮氣加熱器設(shè)計換熱面積偏小,變換爐床層升溫所需時間長,嚴(yán)重影響了開車進(jìn)度,并且造成開車成本高。

2)原氮氣加熱器層程設(shè)計壓力為2.2MPa,在變換工序?qū)膺^程中,當(dāng)系統(tǒng)壓力升至1.5MPa時,現(xiàn)場需要快速關(guān)閉截止閥,防止氮氣加熱器管程超壓,不但加大了現(xiàn)場操作人員的勞動強(qiáng)度,同時操作不及時,容易造成變換爐催化劑床層超溫,嚴(yán)重影響了催化劑的使用壽命。

3)變換工序停車,需要把系統(tǒng)壓力泄壓至2.0MPa以下才能對變換工序進(jìn)行氮氣置換,延長了變換工序氮氣置換的時間。

4 氮氣加熱器的改造

氣化車間有一臺換熱器(E12)長期未投用,管層設(shè)計壓力8.0MPa,殼層設(shè)計壓力3.0MPa,符合氮氣加熱器替換要求,變換工序氮氣參數(shù):壓力6.0MPa,溫度40℃,加熱后溫度209℃,流量20 000m3/h;蒸汽參數(shù):壓力2.5MPa,溫度226℃,換熱后發(fā)生相變溫度215.06℃。根據(jù)以下計算:

式中Wh、Wc—熱、冷流體的質(zhì)量流量,kg/s;

Cpc—冷流體的平均質(zhì)量定壓熱熔,J/(kg·℃);t1、t2—冷流體的進(jìn)、出口溫度,℃;

rh—飽和蒸汽的比汽化焓,J/kg。

換熱器的熱負(fù)荷:

式中A—換熱器的傳熱面積,m2;

Δ tm—熱、冷流體的平均溫度差,也就是傳熱的總推動力,℃;

K—比例系數(shù),稱為傳熱系數(shù),W/(m2·C)。

換熱面積:

式中n—管數(shù);

d—管徑,m;

l—管長,m。

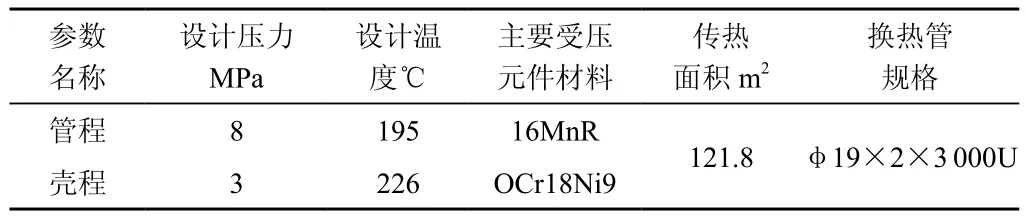

表1 新?lián)Q熱器參數(shù)

根據(jù)資料查得氮氣的平均質(zhì)量定壓熱熔為1.03J/(kg·℃),根據(jù)公式(1)算的要想把20 000m3/h的氮氣從40℃加熱到209℃所需2.5MPa的飽和蒸汽為2.58t/h,所需總熱量為1 332kJ/h。根據(jù)公式(2)和(3)將新?lián)Q熱器的換熱面積及材質(zhì)得到傳熱系數(shù),新?lián)Q器的熱負(fù)荷完全能夠滿足熱量的要求。所以根據(jù)設(shè)備裝配圖和生產(chǎn)工藝情況得出評估報告。

4.1 工藝計算模擬結(jié)果

通過工藝計算模擬,設(shè)備管層通入氮氣,殼層通入蒸汽,按照氮氣放空量為20 000m3/h計算,該換熱器消耗蒸汽量(2.5MPa飽和蒸汽)2.58t/h,氮氣側(cè)阻力降為64kPa,氮氣出口溫度209℃。如果需要更高的氮氣溫度,只需要加大蒸汽量。

4.2 設(shè)備符合性

(1)E12管層和殼直徑分別為:DN250/DN250和DN150/ DN100,設(shè)計壓力分別為:8.0MPa和3.0MPa,管層材質(zhì)為304。

(2)由于E12比E11重近4t,需要對原基礎(chǔ)進(jìn)行改造。

(3)原設(shè)備接管尺寸分別為DN300和DN400,需要設(shè)置DN300/400變DN250大小頭。

5 結(jié)束語

改造后系統(tǒng)升溫時間由原來的12h左右,降到6h,提高了變換工序催化劑床層升溫的效率;減小了現(xiàn)場工作人員的勞動效率;避免了導(dǎo)氣過程中催化劑超溫的風(fēng)險;縮短了變換工序氮氣置換的時間;原氣化閑置的換熱器E12得到了利用。

Mo d i f i c a t i o n o f S t a r t-u p H e a t e r i n C o n v e r s i o n P r o c e s s

Zhao Hai-wei,Chen Ming

The sulfur-tolerant shift catalyst must be heated and vulcanized,and the nitrogen is replaced in the long-term parking.In these processes,there are different heating methods for the heat carrier nitrogen,and the energy eff i ciency and economic eff i ciency are quite different.Nitrogen heater technology before and after the transformation of the operation,from the energy use,economic benef i ts were compared.

transformation;starting heater;transformation

TQ113.2

A

1003-6490(2017)08-0007-02

2017-06-03

趙海衛(wèi)(1985—),男,河北石家莊人,助理工程師,主要從事調(diào)度管理工作。