基于 LabVIEW 的機床靜剛度測量系統及實驗研究

孫宗鑫,于艷

(青島農業大學 機電工程學院,山東 青島 266109)

基于 LabVIEW 的機床靜剛度測量系統及實驗研究

孫宗鑫,于艷

(青島農業大學 機電工程學院,山東 青島 266109)

機床的運行壽命以及所生產零件的精度,都受到機床靜剛度的影響;在實際生產中,機床所受的外載力不單純是單向力,采用基于 LabVIEW的機床床頭、刀架、尾座的三向靜剛度測量系統,加載三向力進行實驗研究,能夠更好地模擬機床實際工作情況,分析出機床各部分位移以及受力情況,繪制靜剛度特性曲線,實現實驗數據的實時采集、處理、存儲和顯示。

機床靜剛度;LabVIEW;優化設計

通常情況下,機床靜剛度的測定是在非切削狀態下,模擬切削時受力情況,對機床施加靜載荷,測得各部件在不同外載荷下的變形量,即位移量;計算出機床的靜剛度,從而繪制出靜剛度特性曲線。在此前的測量中,較多見的是單向靜剛度測量系統,結構簡單,操作簡單;但是由此帶來的后果就是測量數據不精確,不能連續加載采集數據,人工處理數據比較麻煩,也不符合機床實際加工時承受的三向切削分力情況;之后實施的三向加載測量方法更接近實際切削時的真實情況,但測量時施加外載荷的大小與位移量的值都是通過千分尺測量的,所有數據處理都需要人為進行,這種方法費時又費力,不能準確快速地測量出機床實際的靜剛度值,實用性不強。

為有效解決上述問題,設計三向靜剛度測量實驗系統,利用三向靜剛度儀加載裝置,模擬刀具受力進行加載,通過測力傳感器將外加載荷轉化成電信號,經過動態應變儀把電信號放大,由 A/D板進行數模轉換,借助于 LabVIEW 虛擬儀器,直接顯示外加載荷大小,并通過千分表直接讀出床頭、刀架和尾座的變形量,即位移量,通過集線器輸入到上位機中,在測試系統中直接計算并顯示機床各部位靜剛度特性。

1 系統總體設計

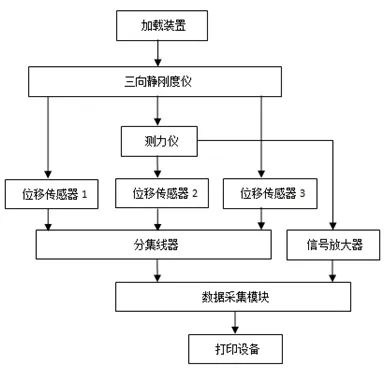

將系統各部分進行連接得到系統的整體設計,系統結構框圖如圖1所示。系統程序由 LabVIEW 編寫得到,它主要包括壓力與位移信號采集模塊、數據信號處理模塊、靜剛度有關數據計算模塊,靜剛度曲線顯示模塊等。

圖1 系統結構圖

圖2 系統軟件測試流程圖

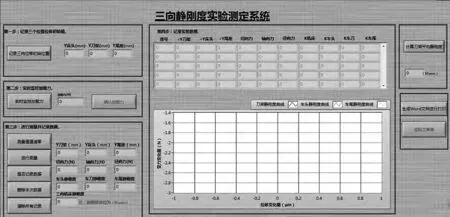

基于 LabVIEW 的系統軟件檢測部分是運用帶箭頭的線條把各種模塊圖形聯接起來的一種表編程方式的簡單圖形。圖2中,在 LabVIEW 軟件程序控制界面中采集測試信號。在相應的主程序界面下, 可以分別選擇壓力、位移信號采集模塊以及變化曲線模塊;采用LabVIEW 編寫的數據信號處理模塊,將壓力和位移傳感器采集到的電壓信號轉換為作用力和位移量,通過K=F/Y計算機床相應位置的靜剛度。該虛擬技術能夠使不熟悉該匯編語言的工程師能按照測試要求和任務快速依據自己的程序進行準確的建模,該方法節省了產品研發周期和研發成本。

2 LabVIEW 系統模塊的設計

2.1 位移信號采集模塊的設計

在測量軟件系統中,圖3所示的程序運用了兩次,分別在不同的程序系統中,其中一次用來記錄三向位移的初始位置,以便后期計算位移量差;另外一次應用在圖4的第三步,進行測量并記錄數據,用來計算靜剛度數值。

數顯千分表中有自帶標定系統的傳感器,在圖3中,是將采集的床頭、刀架、尾座的位移量量程進行變化,方便在以后的靜剛度計算中運算簡便易懂。

圖3 位移信號采集模塊設計圖

圖4 三向靜剛度實驗測定系統

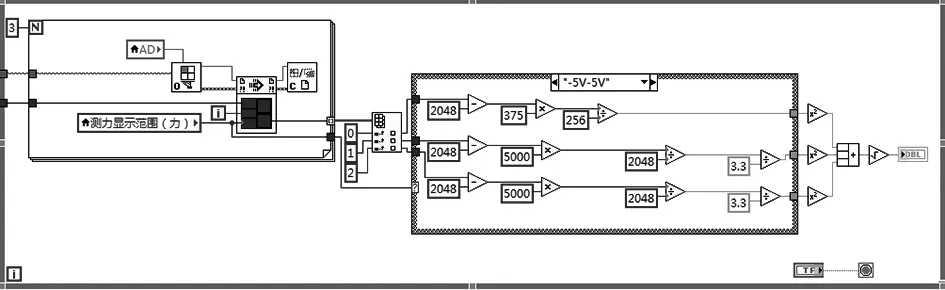

圖5 三向靜剛度測定中外載荷標定程序框圖

2.2 壓力信號采集模塊的設計

測力儀是將外載荷轉化為電信號,后經放大以及A/D轉換送入上位機,若在測試系統中直接顯示與實際外載荷大小值不對等,因此,在進行靜剛度測定前,首先要對送入上位機的數據進行標定與調零,三向測定系統因為測量的是三向力,所以在標定后將三向力整合成一個合力,如圖5所示,這樣在后續的計算中方便調用各個數值。

2.3 數字信號處理及靜剛度曲線模塊的設計

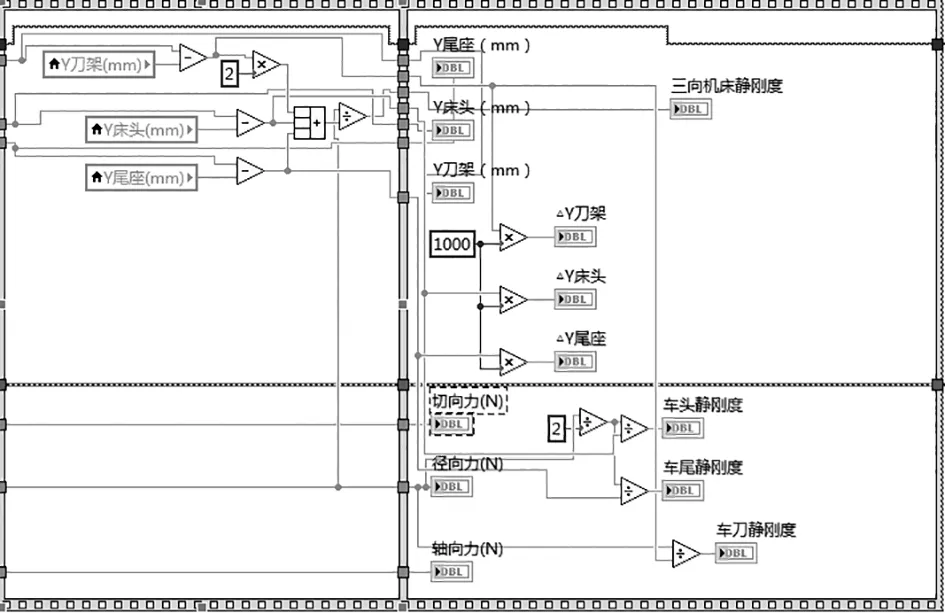

位移與壓力數據采集標定之后,編寫程序,將采集的位移、壓力信號值由公式 F頭 =F尾 =1/2F刀,其中 F刀 =F徑等于加載數值以及公式 K=F/Y得到對應的靜剛度值,靜剛度值的測定應用的是徑向力,如圖6所示程序設計中,通過位移初始值以及運行中的測量值得到位移變化值,與徑向力通過公式計算,得到靜剛度數值。

若在靜剛度測試系統中選擇測量三向靜剛度值,有關程序會將界面切換至圖4所示界面進行有關測量,數據的記錄、計算以及三向靜剛度特性曲線的繪制。

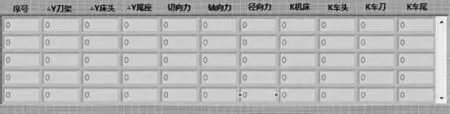

在圖7中,數值 2的初始值為 0,目的是從記錄的第0行數據開始顯示,加1為了使圖8表格的序列號碼從1開始顯示而不是從 0開始。將圖8中表格所需所有數據名稱通過創建數組以及數組插入形成數組表格。通過索引數組索引數組表格中的 1、2、3、6列數值即 ?Y刀架、?Y床頭、?Y尾座以及徑向力 [14],由公式 F頭 =F尾=1/2F刀,其中 F刀=F徑等于加載數值;公式 K=F/Y得到對應的靜剛度值,通過捆綁以及創建數組,得到刀架、床頭以及尾座對應的靜剛度曲線。

3 機床靜剛度測定實驗

將系統硬件部分與軟件部分連接成功后,運行程序,進行標定以及調零,施加外載力,觀察上位機運行是否正常,通過K=F/Y計算機床相應位置的靜剛度,記錄數據,繪制單向或三向靜剛度曲線圖,得到相應的結論,分析機床的抗形變能力的強弱,對機床的實際工作質量能夠有所了解。

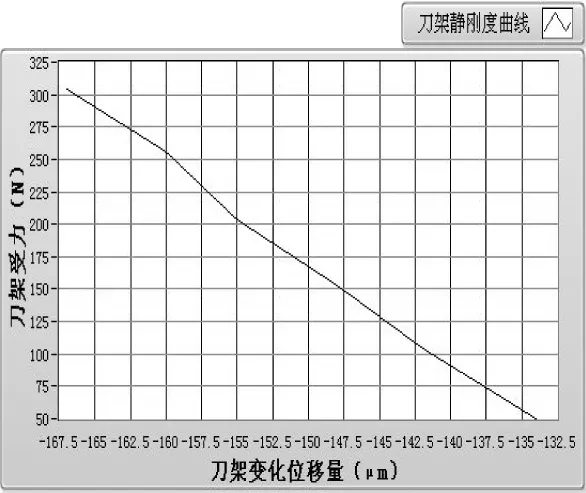

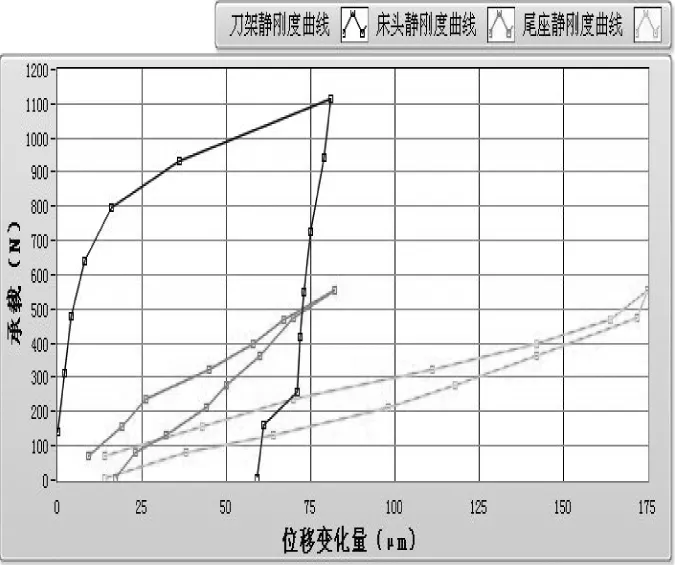

通過圖9、圖10分析可知,單向靜剛度與承載力以及位移的關系趨近于線性關系,隨著承載力(徑向力)的增大,位移量也在明顯增大,通過所得數據知刀架靜剛度也在增大,由于外界干擾出現部分誤差導致曲線出現波動,但是從曲線可以看出在單向力作用下,刀架的抗變形能力強。

圖6 靜剛度值計算的程序框圖

圖7 三向靜剛度實驗數據記錄程序框圖

圖8 記錄實驗數據表格

圖9 單向靜剛度實驗曲線

圖10 三向靜剛度實驗曲線

三向靜剛度曲線比單向靜剛度曲線復雜,不再是單純的線性關系,由于三向力互相之間的限制與干擾,刀架靜剛度在外加力達到臨界值左右過程中變化顯著,承載力加大,位移增加速度明顯,靜剛度指數下降速度顯著,而達到所能承受力的臨界值以后,按承載力增大的同等速度減小承載力,發現位移變化速度變小,導致靜剛度指數下降速度減緩,所以在三向力的相互作用下,刀架的抗變形能力變弱,而床頭和尾座的抗變形能力依然較好。

4 結語

通過對單向及三向靜剛度的研究,發現在單向力與三向力的加載下,機床的抗變形能力曲線顯著不同。分析圖表可知單向靜剛度在實際生產加工過程中能反映的問題不能說明真實情況,使預測生產器件的精密度有較大誤差,而三向靜剛度的研究,使該系統對實際生產的實時情況能夠反映準確有效。

目前,靜剛度測量系統功能相對單一、不能應用一個系統完成單向及三向靜剛度的測量,且測量系統的硬件部分質量差,抗干擾能力差,對實際機床靜剛度的真實抗變形能力的測量造成較大的影響,對機具的精密程度預測產生了不利影響,基于 LabVIEW 的機床靜剛度測試系統為機床單向、三向靜剛度的測量和機床設計提供準確、快速的環境。

[1]王時英 ,呂明 ,軋剛 . 基于 LabVIEW 的車床動態剛度測量系統研究 [J]. 太原理工大學學報 ,2007,(04):329-332.

[2]徐慧蓉 ,鄧朝暉等 .基于虛擬儀器的車床靜剛度測量實驗系統[J].實驗室研究與探索 ,2005,24(5):52-55.

[3]徐慧蓉 ,鄧朝暉等 .機床工藝系統靜剛度計算機測試系統的研究 [J].

[4]張良 ,陳小安 ,李紹彬 ,等 .主軸靜剛度測試新方法及應用 [J].機電產品開發與創新,2007(3):148-149.

[5] 段鐵群 ,宋微 ,王霞 .基于 LabVIEW 的主軸靜剛度檢測系統 [J].黑龍江科技學院學報 ,200919(5):365-368.

TG659

A

1671-0711(2017)07(下)-0098-03