基于GRNN神經網絡的GH761合金力學性能預測

姜巖蕾

(河南工業職業技術學院,河南南陽473009)

基于GRNN神經網絡的GH761合金力學性能預測

姜巖蕾

(河南工業職業技術學院,河南南陽473009)

根據不同磷含量下的GH761合金力學拉伸實驗,測得了抗拉強度、屈服強度、延伸率和面縮率的實驗數據,利用Matlab神經網絡工具箱建立了磷含量對GH761合金力學性能預測的GRNN神經網絡模型。研究結果表明:GRNN神經網絡模型能夠很好的反映磷含量對GH761合金力學性能的影響趨勢,相對誤差很低,網絡有很高的穩定性。

GRNN神經網絡;磷含量;GH761合金;力學性能

GH761合金作為一種綜合性能優異、成本低、加工性能好的變形高溫合金,適用于加工制造長期服役于750℃的航空發動機的零部件,在國內外的航空工業得到了廣泛的應用[1]。但是對于磷對合金影響規律的研究開展得不是很多,相關的研究結果發現微量的磷元素可以提高合金的抗拉強度、屈服強度以及塑性[2-4]。傳統的方法是建立多參數的材料本構方程,利用回歸原理,計算得出方程參數。但是這種方法的一大顯著缺點是方程構造難度大,計算誤差嚴重依賴于方程的形式,因而不適宜方程的推廣。人工神經網絡的產生為解決單參數、多參數復雜的不確定性、非線性等問題提供了可能,而確定最佳磷含量的問題是典型的不確定問題[5-6]。因此,本文將采用GRNN神經網絡來模擬多溫度下,不同磷含量對GH761合金力學性能的非線性、不確定關系,進一步拓展GH761合金的應用范圍,了解磷元素對合金的影響。

1 實驗方法

實驗采用真空感應爐來冶煉母合金,為消除合金元素的差異帶來的誤差,故將使用同一爐的母合金。將熔煉好的母合金分成9份,分別加入磷含量為(質量分數,%):0.05、0.10、0.15、0.02、025、0.30、0.35、0.40到母合金中攪拌均勻。將混合好的合金在1 120℃經長時間的均勻化處理后,使用空氣錘將合金鍛軋成20 mm厚的方坯,如圖1所示。而后經1 120℃再高溫加熱后用模鍛軋制成10 mm的圓棒,如圖2所示。經過1 120℃保溫一段時間后水冷,將熱處理結束的圓棒加工成標準的拉伸試樣。將加工好的拉伸試樣在650℃進行拉伸性能測試,并且使用掃描電鏡觀察和分析合金的組織結構。

圖1 20mm厚的方坯

圖2 10mm的圓棒

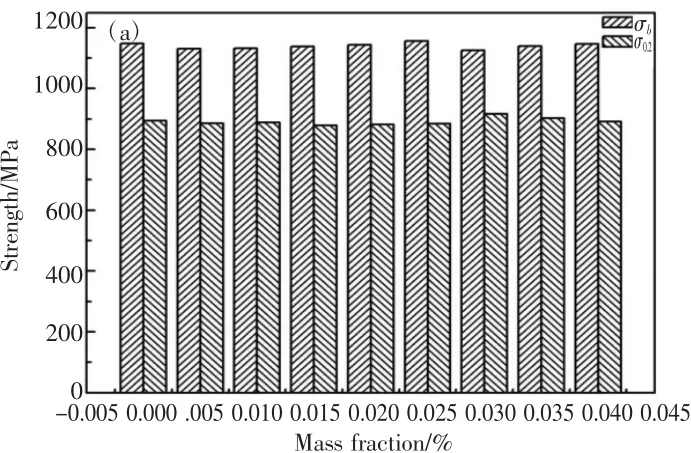

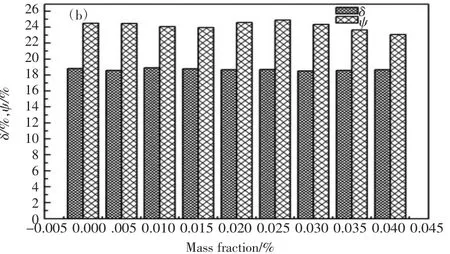

2 實驗結果

圖3為650℃下磷含量對GH761合金拉伸性能影響。在650℃下的合金拉伸性能較常溫時的都有不同程度的下降。但各性能指標也基本不受磷含量的影響,此時抗拉強度和屈服強度最大值分別為1 156.21 MPa和917.68 MPa.延伸率和面縮率基本維持保持不變,但較常溫也有一定的降低。

圖3 650℃下磷含量對GH761合金拉伸性能影響

3 GRNN神經網絡建模

3.1 GRNN神經網絡結構

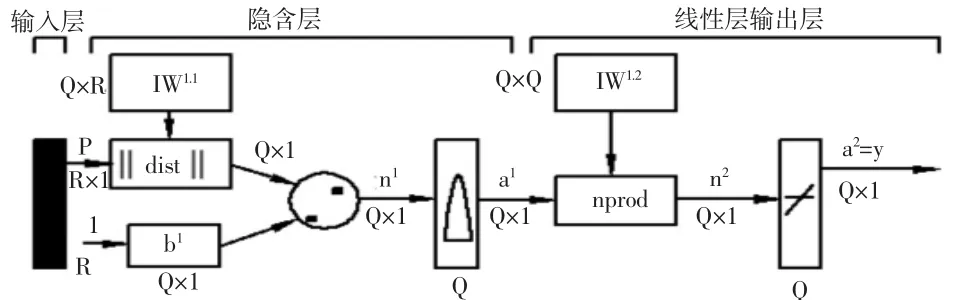

廣義回歸神經網絡(GRNN)一種經過簡化和改進的特殊徑向基函數神經網絡,包括輸入層、特殊的隱含層與線性輸出層。其與標準的徑向基神經網絡有一些略微的不同。GRNN的網絡結構如圖4所示,表1給出結構中各參數的解釋。GRNN神經網絡的第一層結構與標準徑向基神經網絡相同,輸入目標向量P與其神經元數目相同,偏差b1設為0.832 6 /spread的列向量。

圖4 GRNN神經網絡結構

表1 GRNN結構參數解釋

3.2 訓練樣本的獲取和標準化

根據前文所做的GH761合金拉伸實驗測到的在650℃時的抗拉強度、屈服強度、延伸率和面縮率,因此可以確定網絡模型的輸出層有4個。由于實驗僅考慮了磷含量和溫度對GH671合金的性能影響,所以網絡的輸入層有2個。實驗共測得18組數據,其中15組用于網絡的訓練,3組用于網絡的驗證。

在進行訓練前,訓練的數據樣本需要進行歸一化處理。歸一化的目的在于統一數據間的量綱問題,避免因量綱不統一造成的數據被淹沒問題。被淹沒的數據因其與其他數據相比太小,造成網絡分配的權值太小,而已網絡不能反映這部分數據對網絡的影響,使得網絡結果不夠全面和理想。本文將把數據全部歸一化到[0,1]之間,采用公式(1)的方法,令每個數減去該組中的最小值的差比上該組最大值與最小值的差。

3.3 GRNN神經網絡模型的建立

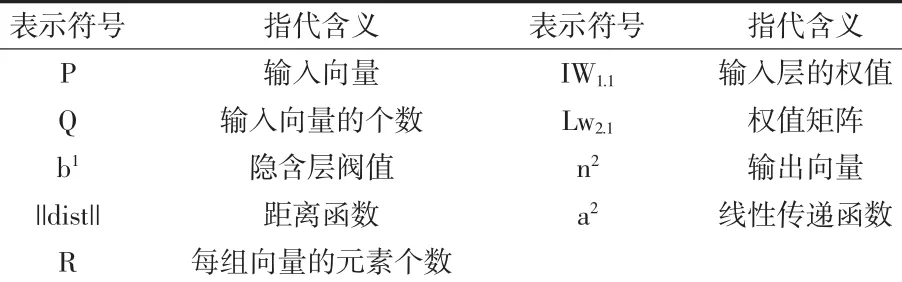

本文為了得到較高的計算精度,同時避免出現過擬合的問題,選擇較小的寬度系數。將用于訓練的15組訓練樣本配合選取寬度系數為0.2、0.3、0.4和0.5進行測試,將每組數據網絡的預測得到4個性能指標經過反歸一化處理后與實驗值相比較的相對誤差進行平均后的誤差結果如圖5所示。從圖5可以看到在不同的寬度系數下其預測誤差的走勢是相同的,明顯可以看到在寬度系數為0.2時相對誤差是最小的,誤差范圍在[-4%,4%].網絡的預測誤差較小,能夠用于GH761合金的力學性能預測。

圖5 不同寬度系數的預測誤差

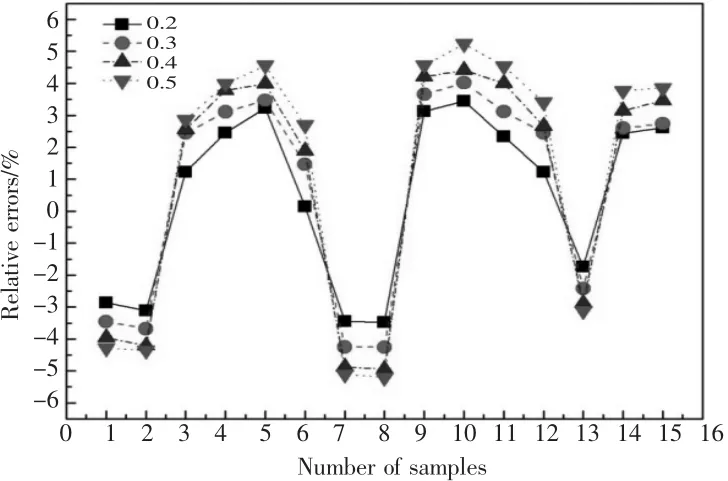

3.4 GRNN網絡的驗證

將用于驗證網絡的3組數據導入寬度系數為0.2的GRNN神經網絡中,圖6所示為3組驗證樣本的4個力學性能指標的相對誤差。從圖6可以看出,最大的抗拉強度相對誤差為2.01%,最大的屈服強度相對誤差為2.47%,最大延伸率相對誤差為3.18%,最大面縮率相對誤差為2.94%.

圖6 驗證樣本相對誤差

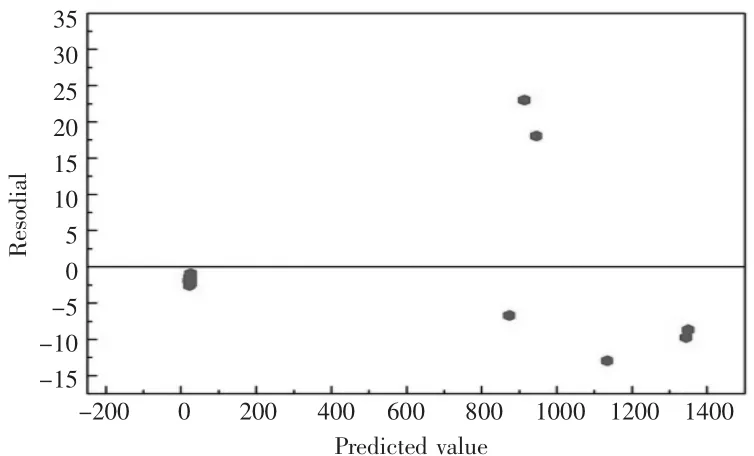

使用公式(2)計算實驗值與預測值的相關系數R值,如圖7所示實驗值與預測值的相關性。通過計算得出實驗值與預測值的相關性達到了0.999 5,相關性相當高。為了進一步驗證網絡的預測精度引入了殘差,如圖8所示的預測值殘差分析。從圖8中可以看到在預測值為1 000左右時,最大殘差僅為25,誤差低于2.5%.

圖8 預測值殘差分析

4 結論

(1)實驗表明磷含量和溫度對GH761合金的力學性能影響不大,在650℃時抗拉強度和屈服強度最大值分別為1 156.21 MPa和917.68 MPa,與常溫相比降低了15.87%和4.28%.延伸率和面縮率基本維持保持不變,但較常溫也有一定的降低。

(2)從數據樣本的訓練來看,選取寬度系數為0.2時,有最小的誤差范圍[-4%,4%].網絡驗證表明實驗值與預測值的相關性達到了0.999 5,最大的殘差誤差也低于2.5%,本文建立的GRNN神經網絡具有很高的精度。

[1]趙美蘭,孫文儒,楊樹林,等.GH761變形高溫合金的熱變形行為[J].金屬學報,2009,45(1):79-83.

[2]樊愛珍.Inconel718合金壓鑄模力學性能的神經網絡預測[J].鑄造技術,2013,34(10):1290-1292.

[3]魏志剛,楊樹林,孫雅茹,等.磷對GH761合金固溶水淬組織屈服強度的影響[J].材料研究學報,2007,21(2):132-134.

[4]楊樹林,孫文儒,王照坤,等.磷和硼共同加入對GH761合金力學性能的影響[J].稀有金屬材料與工程,2006,35(6):929-932.

[5]郭斌,孟令啟,杜勇,等.基于GRNN神經網絡的中厚板軋機厚度預測[J].中南大學學報(自然科學版),2011,42(4):960-965.

[6]周嵐.基于BP神經網絡的Al-Cu-Mg-Ag合金欠時效高溫力學性能研究[J].鑄造技術,2013,34(9):1147-1150.

Prediction of Mechanical Properties of GH761 Alloy Based on GRNN

JIANG Yan-lei

(Henan Polytechnic Institute,Nanyang Henan 473009,China)

According to GH761 alloy mechanical tensile experiment under different phosphorus content,the experimental data of tensile strength,yield strength,elongation and shrinkage was measured.A GRNN neural network prediction model was established by Matlab neural network toolbox on phosphorus content to GH761 alloy mechanical properties.The results show that the GRNN neural network model can well match the tendency on the phosphorus content to the influence on mechanical properties of GH761alloy,the relative error is very small with a high stability.

GRNN neural network;phosphorus content.GH761 alloy;mechanical properties

TG146.21

A

1672-545X(2017)06-0214-03

2017-03-30

姜巖蕾(1974-),河南南陽人,副教授,碩士,研究方向:機械電子工程。