基于改進SUSAN算法的卡鉗排氣螺釘參數辨識

陳淑嫻,郭 斌,胡曉峰,范偉軍

(1.中國計量大學,浙江 杭州 310018;2.杭州沃鐳智能科技股份有限公司,浙江 杭州 310018)

基于改進SUSAN算法的卡鉗排氣螺釘參數辨識

陳淑嫻1,郭 斌2,胡曉峰2,范偉軍2

(1.中國計量大學,浙江 杭州 310018;2.杭州沃鐳智能科技股份有限公司,浙江 杭州 310018)

為對汽車卡鉗排氣螺釘的微小螺紋尺寸實現高精度在線檢測,提出一種基于改進SUSAN算法的卡鉗排氣螺釘參數辨識方法。首先,對經過興趣域提取的螺紋圖像進行二值化及邊緣保持濾波處理,減小光線、噪聲等對圖像的干擾;SUSAN算法是采用一個近似圓形的模板在圖像上移動,尋找出模板內部每個圖像像素點的灰度值與模板中心像素的灰度值相同或相似的區域,再根據區域大小判斷出角點位置,運用Forstner算子可進一步獲得準確的角點坐標,從而計算出M10螺紋大徑、中徑、小徑、螺距及牙型角等幾何參數;利用該算法設計一套基于機器視覺螺紋檢測系統,并利用萬工顯與該方法進行比對實驗。實驗結果表明:該方法的螺距、大徑、中徑、小徑的測量精度為0.01mm,牙型角精度為8′,均滿足螺紋緊固件的測量精度要求,且比傳統算法精度高。

汽車卡鉗;螺紋檢測;SUSAN算法;圖像處理;角點提取

0 引 言

螺釘作為連接結構、傳遞運動和承載壓力的部件,在汽車零部件制造業的應用十分廣泛[1-2]。卡鉗排氣螺釘,通常為M10螺釘,是汽車制動卡鉗的重要零部件之一,其旋和性和緊密性影響著汽車制動系統密封性,進而會對汽車制動效果產生影響。因此,卡鉗螺釘螺紋尺寸的精確測量,對汽車的行車制動安全性能十分重要。

目前,工業生產中對螺釘螺紋參數的測量仍多采用傳統的人工逐一測量方式,如量規測量法、三針測量法和儀器測量法等常規方法,導致耗費時間長、人工成本高、精度低、測量效率低下、很難同時保證測量精度等問題[3]。針對傳統方法的不足,將非接觸式測量技術運用到螺紋檢測中,是近些年發展的主流趨勢,尤其以機器視覺技術發展最為迅速[4-7]。

國內外對機器視覺技術都有一定的研究,國內將機器視覺技術應用于螺紋測量主要是基于傳統方法實現的,因此效率不高,且測量準確性易受外界因素干擾。張智煥等[8]對釆集的螺紋輪廓圖像進行校正從而獲得螺紋部分參數,然而得到的參數不全面,且沒有考慮到光源和噪聲的影響,容易引起誤差。國外的研究大多側重在螺紋的識別上,而鮮有關注外螺紋參數的測量研究。Ajay Pal Singh等[9]提出了一套基于機器視覺的螺紋分類和識別系統,雖然對于螺紋的識別靈活準確,但這個系統并沒有測量螺紋的具體參數,對于工業上的應用價值不高。

針對現有機器視覺對螺釘檢測方法測量螺紋參數不全面、精度低、受干擾因素多等問題,本文提出一種基于機器視覺技術的圖像處理系統。對獲取到的M10螺紋原始圖像進行興趣域提取、二值化、邊緣檢測等處理,并先用SUSAN算法獲得粗位角點,再利用Forstner算子進行精確定位確定角點坐標,從而得到M10螺釘的大徑、中徑、小徑、螺距和牙型角等螺紋基本幾何參數[10-12]。

1 圖像處理

系統檢測流程如圖1所示,主要包括5個部分:利用角點密度的不同來自動提取興趣域、運用邊緣保持濾波實現圖像效果增強、運用最大類間方差二值化法進行閾值分割、利用Canny算子實現圖像邊緣檢測、將SUSAN算法與Forstner算子相結合的方法精確提取特征點提取。

1.1 圖像預處理

1.1.1 興趣域提取

圖1 檢測方法圖像處理流程圖

提取興趣域 ROI(region of interest)之前,首先需要判定螺紋軸線是否與圖像邊界平行。對于不平行的情況,需要使用WarpAffine函數對圖像進行幾何變換,使得螺紋軸線與圖像邊界達到平行的程度。要實現螺紋參數的自動測量,需要剔除卡鉗排氣螺釘的非螺紋角點,這樣就需要提取出感興趣區域。由于卡鉗排氣螺釘的ROI區域的角點密度要遠大于其他區域的角點密度,所以對卡鉗排氣螺釘原始圖像進行角點檢測。

由于卡鉗排氣螺釘的螺紋角點個數約為40個,為了提高ROI區域的角點密度,設置允許檢測的最大角點數為100,兩角點最小距離為3像素,鄰域尺寸為1像素。同時為了有效過濾偽角點,設置特征等級為0.01,即當最小特征值角點小于特征等級×最大特征值角點時,最小特征值角點將被忽略。原始卡鉗排氣螺釘圖像如圖2(a)所示,沿水平方向的角點密度直方圖2(b)所示,圖2(c)是垂直方向的角點密度直方圖,圖2(d)是依據角點密度原理得到的卡鉗排氣螺釘ROI圖像。

圖2 興趣域提取圖

1.1.2 閾值分割

使用最大類間方差法可以使目標和背景被錯分的概率降到最低。螺紋圖像灰度直方圖為單峰圖像,大大降低了最大類間方差法對噪音和目標大小的敏感度。

對于螺紋圖像,可以分為前景的卡鉗排氣螺釘和背景。記t為前景與背景的分割閾值,前景和背景點數概率分別為 w0、w1,平均灰度分別為 u0、u1,則采集圖像的平均灰度為:u=w0·u0+w1+u1,從最小灰度值到最大灰度值遍歷 tmax,當 tmax使得值 g=w0·(u0-u)2+w1·(u1-u)2最大時,tmax即為最大類間方差分割的理想閾值。圖3為分割效果圖,圖4為邊緣檢測圖。

圖3 分割效果圖

圖4 邊緣檢測圖

1.2 特征點提取

1.2.1 SUSAN算法

SUSAN算法是一種用來計算圖像角點特征的算法[10]。先構造一個圓形窗口作為模版,并將模板中心像素點作為核心點。如果檢測出核心點鄰域的亮度值與核心點處的亮度相似,即為核值相似區USAN(univalue segment assimilating nueleus)。

SUSAN角點檢測算法的具體步驟如下:

1)于圖像核心點處構造一個像素為37的圓形模板并在圖像上滑動,依次將模板內各個像素點的灰度與模板核心點的灰度作比較,判斷出是否屬于USAN區域。

式中:I——像素的灰度值;

r0——模版中心像素;

y——模版內其余像素;

t——一個灰度差的閾值。

2)計算圓形模板中和核心點有相似亮度值的像素個數 n(r0)。

式中D(r0)是以r0為中心的圓形模版區域。

3)計算任一像素點的角點初始響應函數,即:

式中g為閾值,并設定為USAN的最大面積的一半。若得到的函數值大于某一特定閾值的點則被認為是初始角點。

4)當USAN區域最小,為波峰;當USAN區域最大,為波谷。且最小USAN區域面積的計算與模版尺寸無關,只是個相對的概念,所以SUSAN算法的性能不受模版尺寸影響。

1.2.2 Forstner算子

在SUSAN算法的基礎上,運用Forstner算子可以對角點進行亞像素級的精確定位[13-14]。雖然SUSAN算法能夠取到大部分的特征點,但檢測過程中仍存在定位不精確的問題,容易造成漏取或者重復選取的情況,因此利用Forstner算子對角點精確定位能確保提取到每一個特征點。

以每個候選角點為中心,選取一個5×5的窗口N,計算出每個窗口興趣值q和w,當興趣值滿足大于給定的閾值并為局部最大值時,則將該窗口作為最佳窗口。具體步驟如下:

1)首先計算各像素的Robert梯度為

2)計算5×5窗口N中灰度的協方差矩陣Q:

3)計算興趣值q與w。由于Forstner算子在計算興趣值時,為避免當矩陣的跡為0而無法顯示結果的情況,可以在計算矩陣的跡時,在式子后面加上一個常數C。

式中:Det(N)——矩陣N的行列式;

tr(N)——矩陣的跡。

4)確定待選點。如果興趣值大于給定的閾值,則該點為待選點。

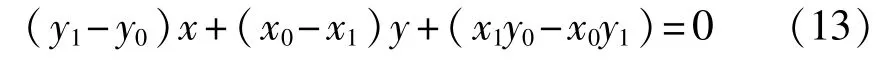

5)窗口中待選點中的最大值。通過SUSAN算法可以得到初步定位出來的角點,先假設最佳窗口內任意粗定位角點(x,y)的邊緣直線L的方程為

式中:ρ——原點(設為最佳窗口的左上角像元)到直線L的垂直距離;

θ——梯度角,tanθ=gx/(gygx),gy為該點的Robert梯度。

設角點坐標為(x0,y0),假定 ν 為點(x,y)到直線L 的距離,在(x,y)處的誤差方程為

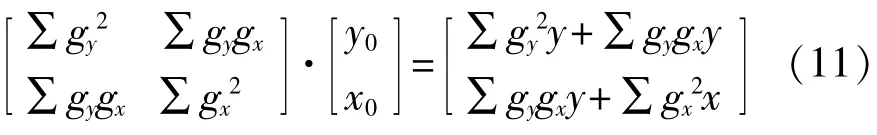

對上式法化,得到:

式中(x,y)為窗口中像元坐標,通過求解可得到窗口內角點(x0,y0)的精確坐標。用SUSAN算法提取特征點如圖5所示,運用Forstner算子進行精確定位角點如圖6所示。

圖5 SUSAN算法特征點提取

圖6 改進算法特征點提取

1.3 參數檢測

1)螺距檢測

完成特征點提取后,即可自動獲取每個波峰波谷的坐標值并對其進行編號,如圖7所示。

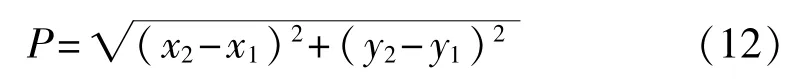

根據式(12)計算相鄰兩點間的波峰或者波谷即可得到螺距,測得多個螺距值取均值作為螺距。

圖7 尺寸檢測示意圖

2)大徑檢測

根據所找到的左右兩側的波峰特征點,外螺紋的螺紋大徑可以計算為波峰點 P0(x0,y0)到直線 P1P2的距離。如上圖所示。直線的方程為

螺紋大徑d可表示為到直線P1P2的距離d(P′,P1P2),即為

3)中徑以及小徑檢測

小徑的測量需要利用波谷位置的坐標來確定。如圖8所示,根據找到的波谷點,外螺紋的螺紋小徑d1可以計算為波谷點P(x,y)到直線P1P2的距離,式為

圖8 螺紋基本參數

根據已知的大徑以及小徑數據通過式(16)就能得出中徑d2。

4)牙型角檢測

牙型角的測量是根據A,B,C 3點的坐標,先計算出直線AB和直線BC的斜率K1和K2。得到兩直線斜率為K1和K2后,再根據斜率計算兩直線所夾的牙形角。

2 實驗系統設計與數據分析

2.1 系統設計

本文研究的對象為M10螺紋的大徑d、小徑d1、中徑d2、螺距P、牙型角α等參數,如圖8所示。根據螺紋緊固件的測量精度要求[15],螺距、大徑、中徑、小徑的測量精度要求為0.01mm,牙型角精度要求為8′。

本系統主要由光學成像系統、光學照明系統、運動控制系統、攝像裝置和圖像處理軟件等部分組成,如圖9所示。將螺釘放入用于固定的夾具內后,通過傳送帶傳送至相機下方短暫停留。經白色背光源背光投射后,將工業相機采集到的螺紋原始圖像,傳輸到PC機進行圖像處理,最終獲取螺紋的各項參數值。

圖9 檢測系統框圖

系統采用Basler aca 2500-14μm工業相機,像素為500W,最高分辨率為2592×1944,根據視場范圍32 mm×12 mm,物距為150 mm,選擇Basler Lens C125-2522-5M F2.2鏡頭,焦距為f25。光源選擇80mm×80mm白色背光源。

2.2 數據分析

為了驗證方法的可行性,取20顆M10螺釘作為檢測樣本,每顆螺釘幾何尺寸值以萬工顯測得值作為參考值,利用文中方法測得值為測量值;每枚螺釘每個參數獨立測量30組,取其平均值作為測量值,分別計算其相對誤差和測量不確定度,以分析測量精度。由于經過圖像處理得到的數據為像素值,需要通過轉換才能與參考值進行比較,表1的數據分析表中的測量值已經經過換算。

經分析表明,螺距最大誤差為-0.0101mm,大徑、中徑、小徑的最大誤差分別為-0.009 8,-0.009 3,-0.0094mm,牙型角的最大誤差為-5′,其中只有一顆螺釘的一組螺距誤差超出精度范圍0.01mm,其余均滿足螺距、大徑、中徑、小徑的測量精度要求0.01mm和牙型角的精度要求8′,設置多目標準確率聚合公式

表1 數據分析表

其中 Δδ、δd、δd1、δd2、δP、δα分別為系統檢測準確率、大徑相對誤差、中徑相對誤差、小徑相對誤差、螺距相對誤差、牙型角相對誤差,n為測量次數。將各個相對誤差帶入式(18),得到本系統檢測的準確率為99.53%,略高于99.5%。根據螺紋手冊,上述結果滿足螺紋緊固件的精度要求。

3 結束語

本文研發了一套基于機器視覺的汽車制動卡鉗螺紋測量系統,提出結合SUSAN算法和Forstner算子的邊緣角點精確定位方法,經實驗結果表明此方法能較好地檢測卡鉗排氣螺紋的各項幾何參數,均滿足螺距、大徑、中徑、小徑的測量精度要求0.01 mm和牙型角的精度要求8′,并且測量準確率高達99.5%,顯著提升螺紋在線檢測的效率和精度。

對于圖像處理和算法研究方面,仍需要進一步的改進和優化,提高測量的速度和精度。在誤差分析方面,由于時間、實驗條件和技術的限制,本文并沒有具體對可能產生的誤差原因進行分析。例如軸徑偏差導致的誤差、算法換算引入的誤差、和光學系統導致的誤差等,對于測量結果的誤差補償和校正,有待進一步計算論證。

[1]佟巖,李琳,唐江濤,等.螺紋多參數檢測的發展方向[J].紅外與激光工程,2008(37):227-229.

[2] 陳盛,趙東標,沈建新,等.輪廓掃描式螺紋中徑測量的兩規校準補償方法[J].儀器儀表學報,2014,35(10):2184-2191.

[3]姜籍翔.基于機器視覺的外螺紋幾何參數檢測算法研究[D].成都:電子科技大學,2014.

[4]何博俠,何勇,卜雄洙,等.機器視覺多視場協同測量方法[J].光學精密工程,2012,20(12):2821-2829.

[5]BROWN M,DAVID G L.Automatic panoramic image stitching using invariant features[J].International Journal of Computer Vision,2009,74(1):59-73.

[6]CHANG C, LI Y, CHANG C H, et al.An unsupervised neural network approach for automatic semiconductor wafer defect inspection[J].Expert Systems Applications With,2009,36(1):950-958.

[7]WANG C, JIN T, YANG M, et al.Robust and realtime traffic lights recognition in complex urban envieronments[J].International Journal of Computational Intelligence Systems,2011,4(6):1383-1390.

[8] 景敏,陳曼龍.基于機器視覺的螺紋參數綜合測量系統的設計[J].測控技術,2013,32(11):35-38.

[9]AJAY P S,NEERAJ J.Screw classification using machine vision[J].International Journal of Electronics&Communication Technology,2011,2(1):31-33.

[10]周策策,李杏華.基于機器視覺的螺紋參量測量系統[J].激光技術,2016,40(5):643-647.

[11]王世峰,趙馨,佟首峰,等.基于激光位移檢測技術的螺紋檢測儀研制[J].儀器儀表學報,2007,28(4):755-759.

[12]SALVALOR G, JULIAN L, SAIEZ J A, et al.A Survey of Discretization Techniques:Taxonomy and Empirical Analysis in Supervised Learning[J].Knowledge and Data Engineerin,2013,25(4):734-750.

[13]楊幸芳,黃玉美,李艷,等.基于改進的SUSAN算子的棋盤格亞像素角點檢測算法[J].中國機械工程,2010,21(21):2541-2544.

[14]陳萬培,陳曉龍,范冠杰,等.加權SUSAN角點檢測算法穩定性改進研究[J].國外電子測量技術,2014,33(2):53-57.

[15]國家標準-螺紋術語:GB/T 14791——1993[S].北京:中國標準出版社,1993.

(編輯:劉楊)

Identification of caliper exhaust screw parameters based on improved SUSAN algorithm

CHEN Shuxian1, GUO Bin2, HU Xiaofeng2, FAN Weijun2

(1.China Jiliang University,Hangzhou 310018,China;2.Hangzhou Wolei Intelligent Polytron Technologies,Hangzhou 310018,China)

In order to achieve high-accuracy online detection of small-sized thread dimension of caliper exhaust screw, an identification method of caliper exhaust screw parameters based on improved SUSAN algorithm was proposed.Firstly, reduced the light, noise and other interferences on image after the binaryzation and edge filtering processing for image extracted from region of interest;SUSAN algorithm was an approximate circular template moving on the image to find out the region with pixels which had same or similar gray values of each pixel in the template with the template's center pixel,and then the precise angular coordinate could be calculated by using the Forstner operator so as to figure out the accurate major diameter, pitch diameter, minor diameter, pitch and tooth angle and geometric parameters of M10 thread;Moreover, the algorithm could be used to deisgn a set of detection system based on mechanical vision thread and universal tool microscope could be used to comparision test for the method.The results indicate that the measurement accuracy for major diameter,pitch diameter and minor diameter of screw pitch is 0.01mm, including 8′for thread angle, which is in conformity with requirements for measuring accuracy of threaded fastener,and has a higher precision than traditional algorithm.

car caliper; thread detection; SUSAN algorithm; image processing; corner detection

A

1674-5124(2017)06-0108-06

10.11857/j.issn.1674-5124.2017.06.023

2016-10-20;

2016-12-16

國家質量監督檢驗檢疫總局科技計劃項目(2015QK288);浙江省公益技術研究工業項目(2016C31048);杭州市汽車零部件智能檢測科技創新服務平臺項目(20151433S01)

陳淑嫻(1991-),女,浙江寧波市人,碩士研究生,專業方向為汽車檢測技術及精密儀器設計。