孔隙率對Al2O3陶瓷涂層絕緣軸承絕緣性能的影響

張玲,馮穎,馬越

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

電動機、發電機以及相關設備中的軸電流會損壞鋼質軸承的滾道,降低潤滑劑的性能,從而導致軸承失效。通過軸承座或軸絕緣的方法不但成本較高且效果不佳,較好的解決方案是采用絕緣軸承。與其他用于防止軸電流破壞的方法相比,絕緣軸承具有與標準軸承相同的外形尺寸,無需特殊安裝程序或對設備更改等優勢。

由于等離子噴涂Al2O3陶瓷涂層具有厚度可控、復合性能好、對基體影響小、化學性能穩定、絕緣性能高、耐高溫等特點,目前機車牽引電動機、軟包軸箱、風電電動機和特種電動機等普遍采用等離子噴涂Al2O3陶瓷涂層絕緣軸承。由于等離子噴涂工藝和Al2O3材料自身特點,等離子噴涂的涂層具有較高孔隙率[1-3]。

現采用等離子噴涂技術在軸承套圈上噴涂Al2O3陶瓷絕緣涂層,分析涂層微觀結構和孔隙率,探討涂層形成過程及孔隙形成機制,研究孔隙率對軸承絕緣性能的影響。

1 試驗

1.1 涂層制備

采用Sulzer Metco Multicoat 等離子噴涂系統,在NU210圓柱滾子軸承外圈上制備陶瓷絕緣涂層。粉末采用純度為99.5%的Al2O3噴涂專用粉末,外圈尺寸為φ78 mm×φ90 mm×20 mm,材料為SKF3。

外圈在噴涂前先用汽油清洗,去除防銹油,用膠帶對非噴涂部位進行遮蔽,對噴涂面進行噴砂處理及等離子噴涂。在80 ℃基體預熱溫度、38 g/min送粉速率和220 r/min轉臺轉速的條件下,通過調整等離子噴涂主(氬氣)次(氫氣)氣流量、電弧電流、電弧電壓及噴涂距離等主要參數,制備6種不同孔隙率的陶瓷涂層試樣。不同噴涂工藝的主要參數在以下范圍內調整: 氬氣35~65 NLPM;氫氣6~20 NLPM;電弧電流550~650 A;電弧電壓65~85 V;噴涂距離100~150 mm。為便于分析比較,涂層厚度均控制在0.55 mm左右。

1.2 試驗設備

采用JSM-6380LV掃描電子顯微鏡和LSM700激光共聚焦掃描顯微鏡觀察涂層形貌和孔隙,并利用圖像處理軟件計算涂層孔隙率;采用TIME2812涂層厚度檢測儀檢測陶瓷涂層厚度;采用HYDY-20 kV型電壓擊穿試驗儀測試擊穿電壓。

2 結果與討論

2.1 涂層微觀結構分析

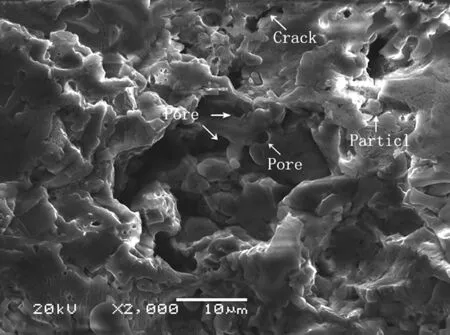

Al2O3陶瓷涂層表面形貌如圖1所示。由圖可知,Al2O3陶瓷涂層中存在孔洞、裂縫和顆粒等缺陷,缺陷中孔洞占比較大。

圖1 Al2O3 涂層表面形貌Fig.1 Surface morphology of Al2O3 coating

2.2 涂層孔隙率檢測

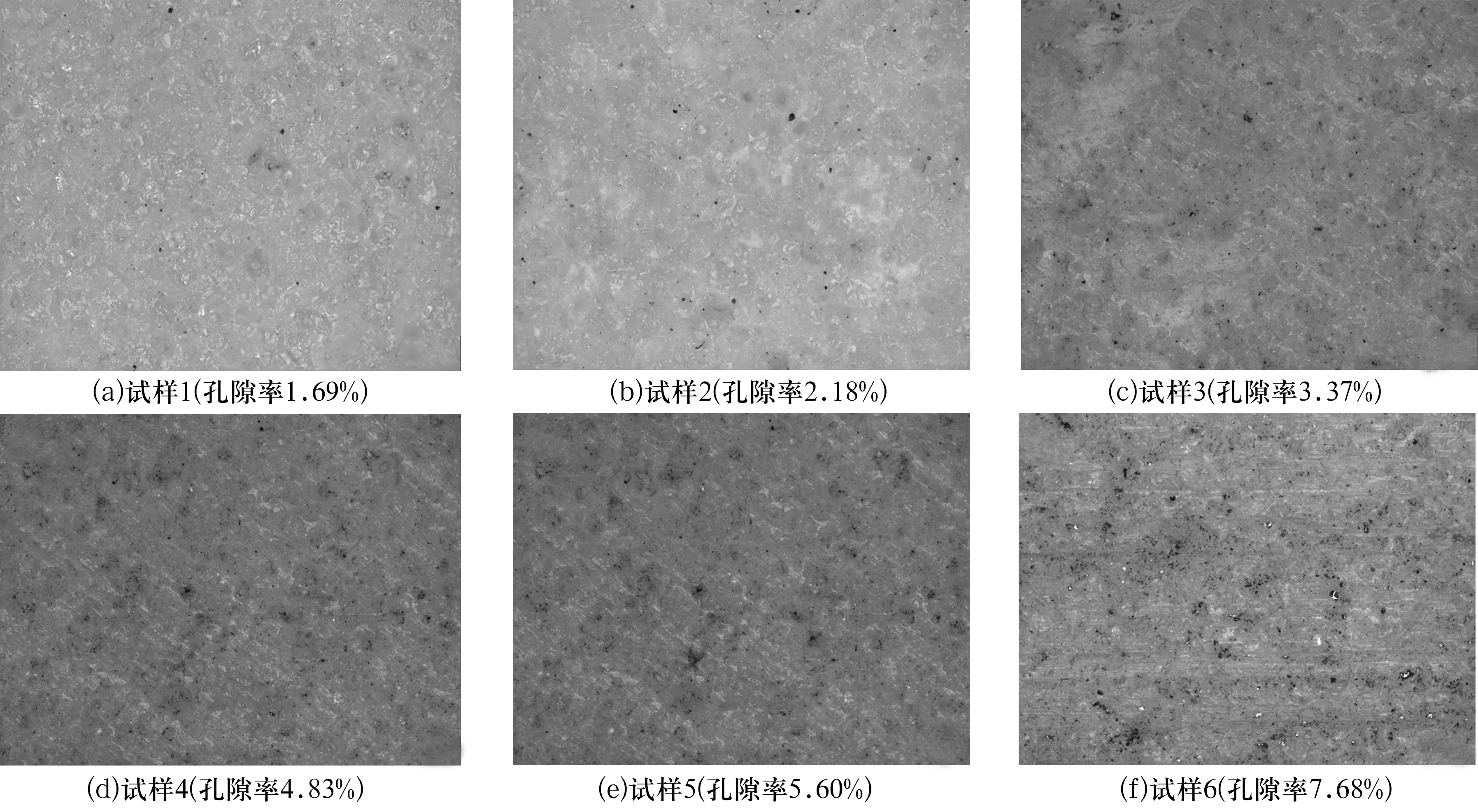

6種Al2O3陶瓷涂層的截面形貌如圖2所示。由圖可知,等離子噴涂Al2O3陶瓷涂層結構中均存在一定數量的孔隙,其形狀不規則,分布也沒有規律,個別孔隙較深、較大。不同噴涂工藝涂層孔隙率差異較大,但均在1%~8%之間。研究認為影響孔隙率的主要工藝參數有電流、電壓、功率、送粉速率及轉臺轉速。

圖2 陶瓷涂層截面形貌及孔隙率(100×)Fig.2 Cross-sectional morphology and porosity of ceramic coating

2.3 涂層形成過程和孔隙形成機制分析

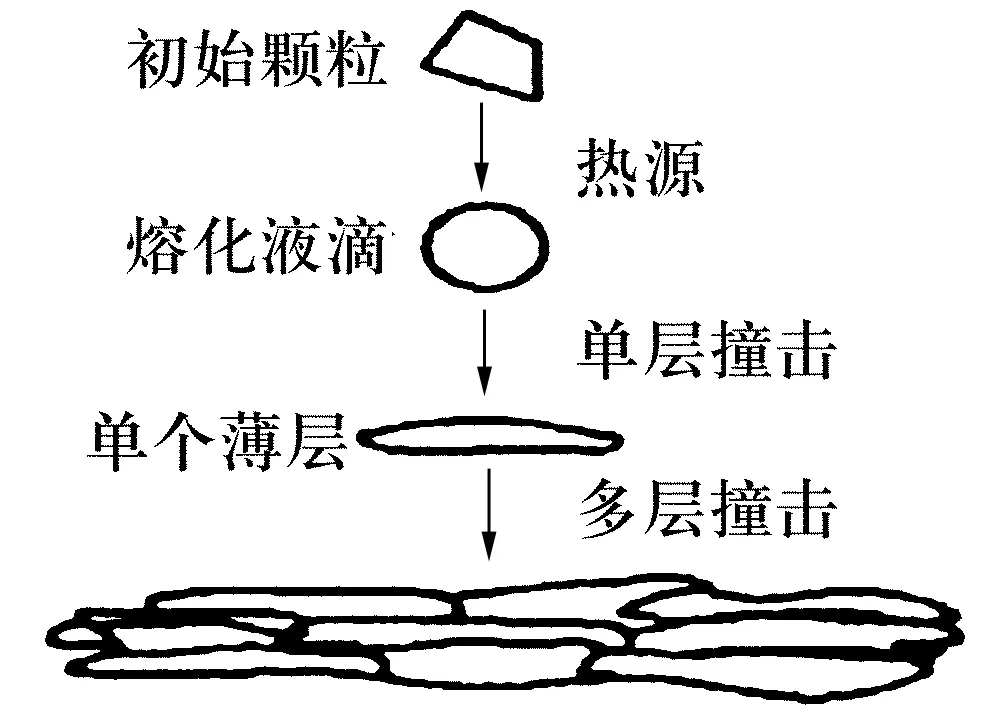

等離子噴涂是利用等離子噴槍產生高溫離子弧,將噴涂粉末材料快速加熱熔化或至少軟化,并將其高速噴射到基體表面形成涂層。在涂層形成過程中,熔化的熔滴經過高速撞擊,在基體上快速冷卻凝固形成扁平粒子,大量的扁平粒子不斷沉積疊加,從而形成等離子噴涂層,形成過程如圖3所示。熔滴小顆粒在表面形成第1層涂層,隨后第2個液滴撞擊,形成薄片并覆蓋第1次涂層形成新涂層,以此類推。

圖3 等離子噴涂涂層形成過程Fig.3 Formation process of coating by plasma spraying

由涂層的形成過程可知,陶瓷涂層是由無數變形粒子相互交錯堆疊而形成的層狀堆積結構,因此,變形粒子間的不完全重疊 、氣體未完全逸出和變形粒子凝固收縮[4]等原因都會導致涂層中不可避免地存在孔隙[5]。試驗過程中發現孔隙的數量及大小與噴涂過程中采用的工藝參數有關。

此外,制備的涂層表層組織相對疏松,孔隙較多;底部組織相對較致密,孔隙較少。這是由于涂層在沉積堆疊過程中,在熔滴的連續沖擊夯實作用下逐漸致密化,最后沉積的熔滴受到的沖擊夯實較少。

2.4 孔隙率對陶瓷涂層絕緣性能的影響

電介質的介電擊穿是絕緣材料的主要失效形式。不同孔隙率涂層擊穿電壓檢測結果見表1。由表可知,在涂層材料、厚度相同的情況下,不同噴涂工藝參數下制得的涂層孔隙率不同,絕緣性能不同,且涂層孔隙率越小,其擊穿電壓越大,絕緣性能越好。

表1 擊穿電壓檢測結果Tab.1 Test results of breakdown voltage

由于涂層中存在孔洞缺陷,涂層在外加電場作用下產生電荷運動,電荷主要向孔隙處匯聚,導致局部電壓升高形成局部擊穿。同時,擊穿過程中電能轉換為熱能,使涂層局部溫度升高,從而破壞Al2O3結構,孔隙沿電場方向擴展,為進一步擊穿提供路徑。隨著局部擊穿范圍的擴大,涂層內積累熱能和裂紋,使涂層內結構迅速崩潰,形成完全擊穿。因此,孔洞是電擊穿的源點及主要部位,孔隙對絕緣涂層的絕緣性能影響極大。

3 結束語

1)等離子噴涂Al2O3陶瓷涂層存在孔隙,孔隙率對涂層絕緣性能影響較大,在陶瓷涂層絕緣軸承生產中應將孔隙率納入重要質量控制指標。

2)對于絕緣軸承,降低涂層孔隙率是提高軸承絕緣性能的主要研究方向之一。降低涂層孔隙率的主要方法有:改進和優化噴涂工藝、對噴涂層進行封孔處理及采用激光熱擴散重熔表面改性技術等。