廢舊輪胎脫硫橡膠新材料的應用

程賢甦,陳友明

(1.福州大學 材料科學與工程學院,福建 福州 350803;2.上海德伴高分子新材料有限公司,上海 201600)

在全球資源日益貧乏的今天,為了維持人類可持續(xù)發(fā)展,3R(Reduce,Reuse and Recycle)理念深入人心。探討以廢舊輪胎為原料,采用無污染脫硫技術(shù)制備脫硫橡膠。這種新型脫硫橡膠較好地保留了橡膠的高分子特性,可直接注射成型制備橡膠零部件,節(jié)能降耗,節(jié)省人力,具有良好的經(jīng)濟效益和社會效益,解決廢舊輪胎無污染回收再利用這一全球性重大環(huán)保難題。

隨著我國汽車產(chǎn)業(yè)的飛速發(fā)展,汽車保有量逐年增大,汽車配套產(chǎn)品輪胎的需求迅速增加,由此廢舊輪胎的產(chǎn)量也逐年增大。一方面,我國是橡膠嚴重缺乏國家,橡膠年消耗量達500萬t左右,其中70%依賴進口;另一方面,廢舊輪胎產(chǎn)量正以6%的速度急劇增加,2015年我國產(chǎn)生3.3億條廢舊輪胎,質(zhì)量為1 200萬t,到2020年,我國廢舊輪胎產(chǎn)量將達到2 000萬t。廢舊輪胎大量堆積不僅容易滋生蚊蟲,造成環(huán)境污染,而且也容易引發(fā)火災,對公共安全造成隱患。因此,高效處理廢舊輪胎一直是環(huán)境保護和橡膠再生利用領(lǐng)域的重要課題。

目前廢舊輪胎的處理方式主要有原形直接利用、輪胎翻新、生產(chǎn)再生橡膠和膠粉、焚燒和掩埋。為了推動我國資源綜合利用和節(jié)能減排,國家財政部出臺《資源綜合利用產(chǎn)品和勞務增值稅優(yōu)惠目錄》。從2015年7月1日起,我國對膠粉、輪胎翻新、再生橡膠產(chǎn)品采取增值稅即征即返50%優(yōu)惠政策。同時《廢橡膠綜合利用行業(yè)“十三五”發(fā)展規(guī)劃指導綱要》確立了廢橡膠綜合利用以再生橡膠生產(chǎn)為主,擴大翻胎和膠粉產(chǎn)能的產(chǎn)業(yè)目標。通過提高廢橡膠利用價值,優(yōu)化產(chǎn)品結(jié)構(gòu);通過自主創(chuàng)新研發(fā)并推廣新的再生工藝裝備,推動廢橡膠行業(yè)的綠色轉(zhuǎn)型。

傳統(tǒng)的橡膠制品是通過研磨、壓膠、硫化等多道工序制成。由于廢舊輪胎橡膠材料的相對分子質(zhì)量高、粘度大、流動性差、難以加工再利用,因此必須先經(jīng)過脫硫,打破三維結(jié)構(gòu)才能使用。傳統(tǒng)的高溫動態(tài)脫硫污染嚴重,得到的再生橡膠臭氣熏天,加工工作條件非常惡劣。

根據(jù)當今市場需求情況和未來發(fā)展趨勢分析,結(jié)合國內(nèi)外橡膠制品行業(yè)對橡膠材料的需求,我們研發(fā)一種投資少、環(huán)保又節(jié)能的脫硫橡膠新材料制備技術(shù),以滿足市場需求,克服環(huán)境污染問題,提高企業(yè)經(jīng)濟效益,促進產(chǎn)品結(jié)構(gòu)調(diào)整,推動企業(yè)向高新技術(shù)方向發(fā)展。現(xiàn)將該技術(shù)的有關(guān)情況介紹如下。

1 主要原材料

以廢舊輪胎為原材料,生產(chǎn)工藝流程為:輪胎鋼絲剝離→破碎→脫硫→造粒(顆粒狀脫硫橡膠產(chǎn)品)→稱量包裝,制成可注射成型的膠粒。

整個脫硫過程沒有采用高溫,無污染,不產(chǎn)生臭味,是一種節(jié)能環(huán)保型處理方法。新工藝得到的膠粒如圖1所示。

圖1 廢舊輪胎脫硫膠粒

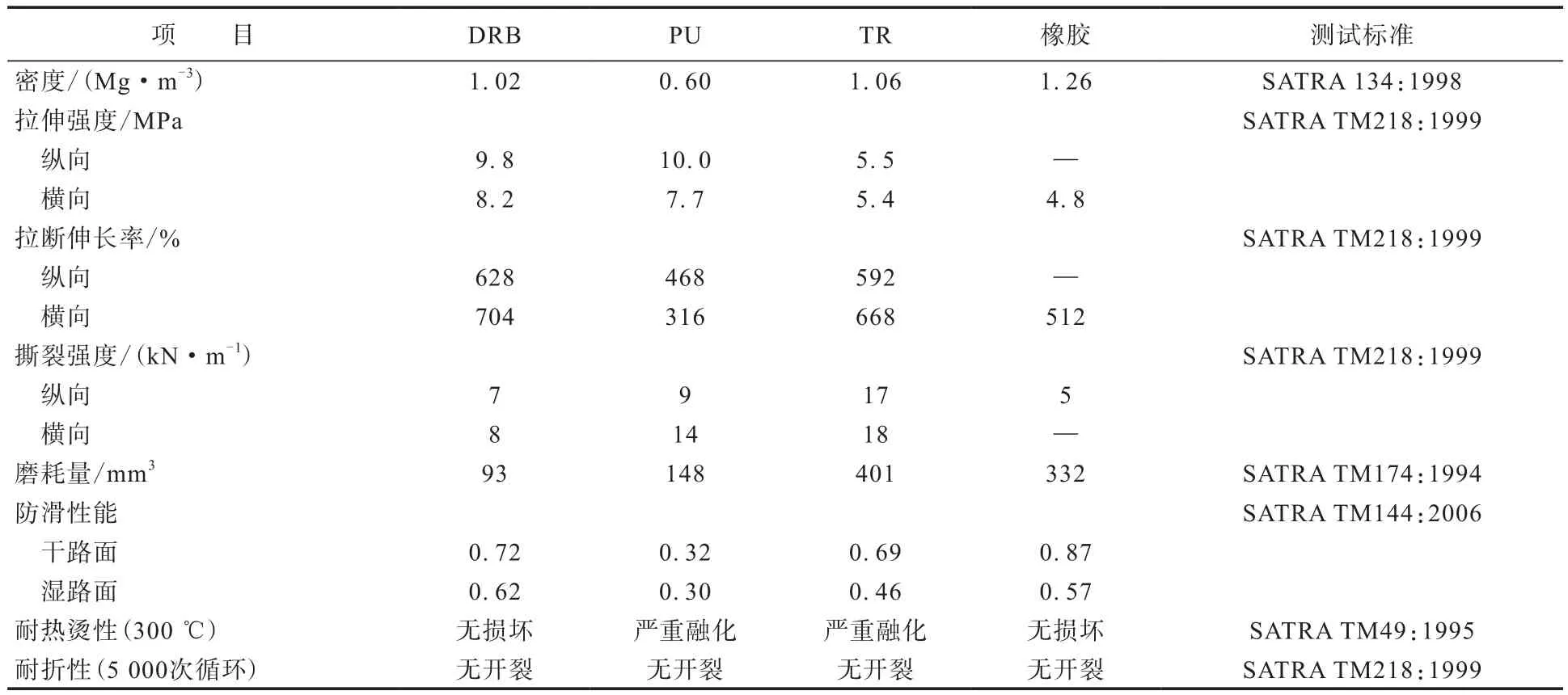

廢舊輪胎脫硫膠粒材料的主要性能指標如表1所示。從表1可以看出,這些膠粒材料的綜合性能,尤其是拉伸強度、拉斷伸長率和撕裂強度指標較好,非常適合與其他高分子材料制備復合材料,也可以作為橡膠材料改性的添加劑。

表1 廢舊輪胎脫硫膠粒材料的主要性能指標

2 制備鞋材的主要設(shè)備

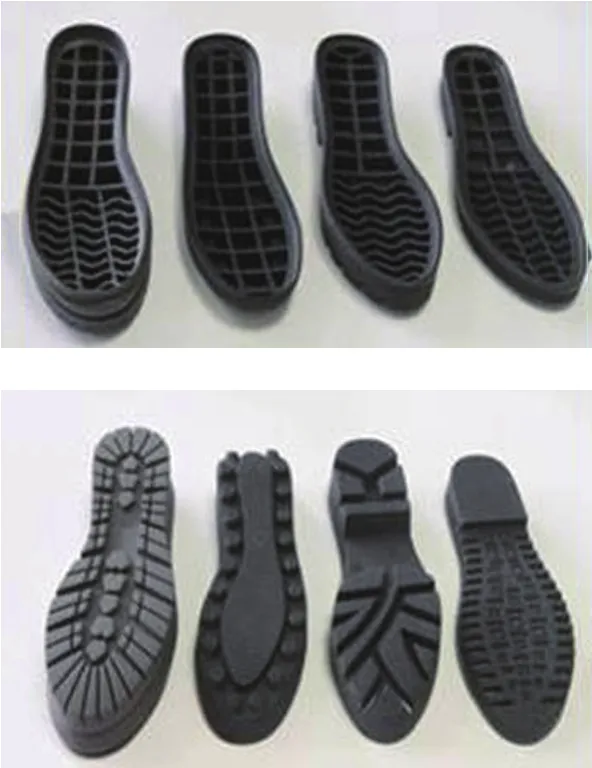

采用自主開發(fā)的模具以及根據(jù)自主知識產(chǎn)權(quán)設(shè)計的橡膠鞋底注射成型機(國家發(fā)明專利ZL200910150291.1《可交聯(lián)的橡膠組合物、其用途、其制成的橡膠顆粒、該橡膠顆粒的制備方法及注射方法》)創(chuàng)新設(shè)計橡膠鞋底注射成型設(shè)備,可快速實現(xiàn)橡膠顆粒直接注射高溫硫化成型,有效取代傳統(tǒng)生產(chǎn)用的鍋爐、開煉機、密煉機、噴漆線等一系列設(shè)備,節(jié)省了設(shè)備、人力、電力、廠房空間等;科學利用廢舊輪胎粉末,降低鞋底原材料成本;改進硫化工藝,取消了噴漆、打磨等工序,有效降低了廢氣、粉塵對環(huán)境的污染,符合國家和社會的環(huán)保產(chǎn)業(yè)要求。與傳統(tǒng)方式生產(chǎn)的鞋底相比,鞋底日產(chǎn)能更高,產(chǎn)品性能優(yōu)良,外觀更美觀、細致。

注射成型制得的鞋底樣品如圖2所示。

圖2 注射成型制得的鞋底樣品

橡膠是一種戰(zhàn)略物資,將廢舊輪胎粉末作為研究攻關(guān)的內(nèi)容,經(jīng)過真空脫硫,將廢舊輪胎粉末進行環(huán)保還原為橡膠制品的原材料,再經(jīng)過科學創(chuàng)新制成橡膠顆粒;采用該顆粒后制品一次注射成型。橡膠注射成型技術(shù)難題的攻破與應用是橡膠領(lǐng)域的一次革命性創(chuàng)新,不僅明顯降低了橡膠制品生產(chǎn)企業(yè)的能耗與原材料成本,而且將廢物再利用并資源化,也為發(fā)展我國循環(huán)經(jīng)濟做出了貢獻。

經(jīng)過配合→混煉→造粒制成的顆粒,既具有熱塑性塑料直接注射的加工性能,又具有傳統(tǒng)橡膠高溫硫化成型的特性。這種脫硫橡膠顆粒在80℃以下的溫度環(huán)境中不會發(fā)生自硫化,在常溫環(huán)境中可長期保存、儲存穩(wěn)定,徹底解決了傳統(tǒng)橡膠會自硫化而不能儲存的弊端。

創(chuàng)新設(shè)計橡膠制品注射成型設(shè)備,有效取代傳統(tǒng)橡膠產(chǎn)品的一系列生產(chǎn)設(shè)備。新設(shè)備是集塑化、注射、高溫硫化為一體的專用設(shè)備,能快速實現(xiàn)橡膠顆粒直接注射高溫硫化成型。與傳統(tǒng)橡膠制品的生產(chǎn)方式相比,新設(shè)備省去了膠料配合密煉、熱煉、切割成帶狀膠料、稱量、壓片等工序及相應的煉膠、附屬設(shè)備,勞動強度明顯降低,生產(chǎn)效率提高2倍以上;既克服了橡膠材料粘度大、流動性差、易焦燒、難注射成型等弊端,又有效解決了橡膠制品易泛白、吐霜等問題,具有質(zhì)地密實、尺寸精確、硫化均勻、強度和耐磨及耐溶劑性能好等特點。

研究試驗采用的技術(shù)路線為:橡膠母料的組分配比→混煉方法和工藝技術(shù)→橡膠擠出造粒方法和工藝技術(shù)→橡膠顆粒注射成型方法和工藝技術(shù)。

廢舊輪胎脫硫階段采用自主研發(fā)的真空脫硫技術(shù),能夠得到性能優(yōu)良的脫硫橡膠,改變了傳統(tǒng)橡膠不能注射、生產(chǎn)過程復雜的橡膠制品制作工藝。同時,使用這種脫硫橡膠,可發(fā)揮多種材料的優(yōu)越性能,采用一次注射成型制作橡膠制品的工藝,配合專業(yè)的制造機械,自動開模、合模,生產(chǎn)操作過程簡單,操作人員少,占地面積小,橡膠制品達到高品質(zhì)低成本、環(huán)保性能優(yōu)良、節(jié)能減排、降低成本的目的。

傳統(tǒng)橡膠制品的生產(chǎn)流程分為:配料、煉膠、風干、切膠、膠片壓模、打磨、噴漆、壓碼、刷膠、組合、磨邊和檢驗包裝共12道工序。本技術(shù)將橡膠原料一次注射成型,只需要造粒、注塑成型、修邊和檢驗包裝4道工序,可簡化橡膠制品生產(chǎn)工藝的中間環(huán)節(jié),達到了保護環(huán)境、節(jié)約能源、降低生產(chǎn)成本、提高經(jīng)濟效益的目的。

脫硫橡膠的加工性能良好,可以通過自主創(chuàng)新的橡膠射出機注射成型制備各種橡膠零部件,既提高了生產(chǎn)效率和產(chǎn)品的精度,又節(jié)省了人工,節(jié)能降耗,具有明顯的優(yōu)勢。采用無污染的真空脫硫工藝處理廢舊輪胎,最大限度地保留橡膠的高分子特性,得到的脫硫橡膠很容易與其他高分子形成復合材料,而價格又比常用高分子材料低20%~30%。

3 結(jié)語

隨著人們環(huán)保意識的加強,市場對橡膠材料的要求也越來越高。如今受到國內(nèi)勞動力成本不斷上升以及全球經(jīng)濟一體化的發(fā)展影響,傳統(tǒng)的橡膠材料制作方式已不適應國內(nèi)低成本、高效率的生產(chǎn)方式競爭需求。因此,環(huán)保、對人體無害、低成本、高品質(zhì)是未來橡膠制品市場發(fā)展的主要方向。

廢舊輪胎脫硫階段采用真空脫硫技術(shù),能夠得到性能優(yōu)良的脫硫橡膠,并采用一次注射成型工藝,使橡膠制品達到了高品質(zhì)、低成本、環(huán)保和節(jié)能減排的目的。這一技術(shù)可以廣泛地應用于其他類型的橡膠制品中。