簡單溫和的置換途徑制備鋰離子電池納米硅負極材料

陽海林,梁 逵,杜建龍,田凌云,文曉峰

(湖南大學 材料科學與工程學院,湖南 長沙 410082)

簡單溫和的置換途徑制備鋰離子電池納米硅負極材料

陽海林,梁 逵,杜建龍,田凌云,文曉峰

(湖南大學 材料科學與工程學院,湖南 長沙 410082)

硅被認為是一種很有前景的鋰離子電池負極材料,因為它理論比容量高達3580 mAh/g (Li3.75Si,室溫下形成)。分別以四氯化硅和鋅粉作為硅源與還原劑,通過簡單有效的置換反應在500 ℃的條件下制備出了納米級硅,該方法制備工藝簡單,并且原料成本低廉。所得到的納米級硅顆粒為150~200 nm的球狀,并對其進行電化學性能測試,該材料在0.2 A/g的電流密度下首次脫鋰比容量能夠達到1 747.7 mAh/g。然后以蔗糖為碳源通過高溫熱解法合成了硅碳復合材料,其50次循環后的脫鋰容量保持率為82%。

納米級硅;復合材料;溫和的溫度;置換反應;負極材料;鋰離子電池

鋰離子電池在電子設備、光電設備及電動汽車上得到廣泛應用,隨著這些行業的快速發展,對高能量密度和長壽命的鋰離子電池需求越來越高[1-2]。石墨作為鋰離子電池的負極材料雖然目前已商業化,然而其理論比容量只有372 mAh/g,而且在大電流充放電過程中容易產生析鋰現象,已經不能滿足便攜式電子設備和電動汽車快速發展對高性能鋰離子電池的需求。因此,開發一種可替代石墨的新型負極材料已然成為研究重點。硅被認為是一種很有前景的鋰離子電池負極材料,因為它理論比容量高達3580 mAh/g (Li3.75Si,室溫下形成),而且有合適的嵌脫鋰電位(約0.4 V),在地殼中有著豐富的資源。但是,硅材料在充放電過程中會產生巨大的體積膨脹(高達300%),容易造成活性材料的破碎、粉化脫落,電活性大大降低,表現出很差的循環穩定性[3-4]。為了解決體積膨脹這一問題,研究者們做了大量的工作,一種是制備各種硅納米結構材料,包括硅納米線[5-6],硅納米中空球[7],硅納米管[8]。Yao等[9]用二氧化硅納米球為模板,采用CVD法在其表面包覆硅制得核殼結構的SiO2/Si,再用氫氟酸去除納米SiO2核,得到交聯的硅納米中空球,在0.5C的條件下進行充放電測試,首次放電比容量高達 2725 mAh/g,在循環 700次后比容量仍可達到 1500 mAh/g,容量保持率為 55%。Zhou等[9]通過直接刻蝕硼摻雜的硅片得到多孔摻雜硅納米線,以海藻酸鈉為粘結劑,多孔硅納米線顯示出了優異的電化學性能,在4 A/g的電流密度下,250次循環后比容量仍保持在1600 mAh/g左右。另外一種方法是合成各種硅基復合材料,包括硅碳復合材料[10-11]、硅基合金[12-13]。Yoshio等[14]用微米級硅和苯為原料,利用CVD法合成了具有核殼結構的硅碳納米復合材料,其可逆容量可達到800 mAh/g,50次循環的保持率接近100%。Gao等[15]通過原位聚合和熱解法獲得了核殼結構的硅碳復合材料,其40次循環后的可逆比容量仍保持在1200 mAh/g以上,保持率為95.6%,表現出良好的循環穩定性。

傳統上,硅材料通過高溫反應而制備得到,比如碳熱還原(約 2000 ℃)[16],熔融鹽的電化學還原(>850 ℃)[17]以及鎂熱還原(約 700 ℃)[18]。硅材料也可以通過還原四氯化硅(SiCl4)而獲得[19]。Dupont公司采用鋅和四氯化硅通過氣相還原在 1000 ℃的高溫下得到了多晶硅。Alcatel-Lucent Bell采用氫氣代替金屬鋅作為還原劑在 1200 ℃高溫條件下制備出了硅材料。此外,Jia等[20]以SBA-15作為模板和硅源,通過鎂熱還原法合成了3D多孔硅。本文分別以四氯化硅和鋅粉作為硅源與還原劑,通過簡單有效的置換反應在500 ℃的條件下制備出了納米級硅,其顆粒為150~200 nm的球形。該材料在0.2 A/g的電流密度下首次脫鋰容量達到1 747.7 mAh/g。然后以蔗糖為碳源通過高溫熱解法合成了硅碳復合材料,其相對納米級硅的循環性能有了明顯的提高,50次循環后的脫鋰容量保持率為82%。

1 實驗

1.1 納米級硅的制備

分別以四氯化硅和鋅粉作為硅源和還原劑,并依次將30 g鋅粉和8 mL四氯化硅加入到不銹鋼反應釜中,完全密封后置于馬弗爐,并以 10 ℃/min的升溫速率升溫至500 ℃保溫2 h。待不銹鋼反應釜冷卻到室溫后取出反應產物,并用濃度為 5%(質量分數)稀鹽酸和去離子水洗滌多次,然后真空 60 ℃干燥10 h,得到納米級硅材料。

1.2 硅碳復合材料的制備

將上述得到的納米級硅樣品利用高溫熱解法制備硅碳復合材料。先將1.2 g蔗糖加入到一定量的去離子水中,攪拌使之溶解,再將0.3 g納米級硅粉加入到上述溶液得到懸浮液,超聲處理后將樣品置于真空干燥箱100 ℃干燥12 h,得到固體混合物。然后將得到的固體混合物轉入剛玉舟,并置于管式爐中,在氬氣條件下以 10 ℃/min的升溫速率升溫至800 ℃保溫4 h,自然冷卻至室溫,得到硅碳復合材料。

1.3 電極的制備和電池的組裝

將制備的硅基負極活性材料、Super P和粘結劑海藻酸鈉按質量比60:20:20混合,以去離子水為溶劑,攪拌均勻制成漿料。將漿料均勻涂覆在事先用無水乙醇洗過的銅箔基體上,然后將涂覆漿料的銅箔放入真空干燥箱內,60 ℃干燥10 h。并沖成直徑為14 mm的圓形電極片。

電池組裝在充滿氬氣的手套箱內進行。制備的硅基材料作為半電池的正極,金屬鋰片作為對電極,聚丙烯微孔膜為電池隔膜,以1.0 mol·L-1的六氟磷酸鋰(LiPF6)溶液(溶劑為碳酸乙烯酯(EC)和碳酸二乙酯(DEC),體積比1:1,添加劑為體積分數2%VC電解液,組裝成CR2032型扣式電池。

1.4 性能測試

使用X射線衍射儀對材料進行物相分析。用掃描電子顯微鏡和透射電子顯微鏡進行材料形貌表征。電化學工作站(CHI604E,上海辰華)測試循環伏安和電化學阻抗,循環伏安條件:電壓范圍為0.01~1.0 V,0.1 mV/s;電化學阻抗測試條件:頻率范圍為 10-2~105Hz。采用新威爾(深圳)高精度電池性能測試系統(5 V,1 mA)對電池容量進行測試,充放電電壓為0.01~1.0 V,電流密度為200 mA/g。

2 結果與討論

2.1 納米級硅和硅碳復合材料的XRD分析

圖1為納米級硅和硅碳復合材料的XRD譜。由圖可知,以蔗糖為碳源,通過高溫熱解法將納米級硅與碳復合在一起制備出硅碳復合負極材料,在XRD 譜中的 2θ為 28.5°,47.4°,56.2°,69.3°位置出現了硅的衍射峰,分別對應著硅晶面(111)、(220)、(311)、(400),這和納米級硅是一致的。另外,在2θ為23.5°左右出現了碳的衍射峰。表明碳的存在并沒有改變納米級硅的晶體結構,與 JCPDS卡片 No.27~1402一致。

圖1 硅和硅碳復合材料的XRD譜Fig.1 XRD patterns of Si and Si/C composite

2.2 納米級硅和硅碳復合材料的SEM和HRTEM分析

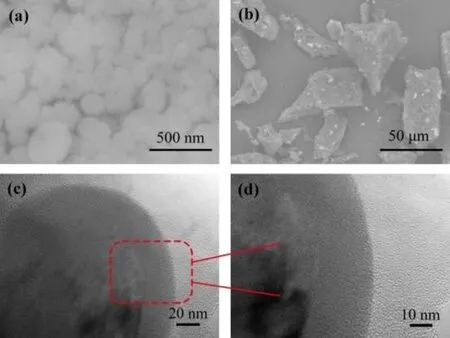

圖 2所示的(a)和(b)分別為所制備的納米級硅與硅碳復合材料的掃描電鏡圖。從圖2(a)中可知,硅顆粒為粒徑為150~200 nm的球形狀。從圖2(b)可以看出,納米級硅(白色亮點)均勻地鑲嵌在熱解碳中。另外,圖 2(c,d)是硅碳復合材料的HRTEM照片,從圖中能進一步清晰地看出硅顆粒很好地鑲嵌在碳基體中。納米級硅顆粒均勻地分散在有彈性且體積效應小的碳基體中,能夠減緩復合材料在嵌鋰過程中嚴重的體積膨脹,在一定程度上改善電極的導電穩定性。

圖2 納米級硅(a)、硅碳復合材料(b)的掃描電鏡圖和硅碳復合材料 (c,d)的高分辨透射電鏡圖Fig.2 SEM images of nanoscale silicon (a) and Si/C composite(b), HRTEM images of Si/C composite(c, d)

2.3 納米級硅和硅碳復合材料的恒電流充放電測試

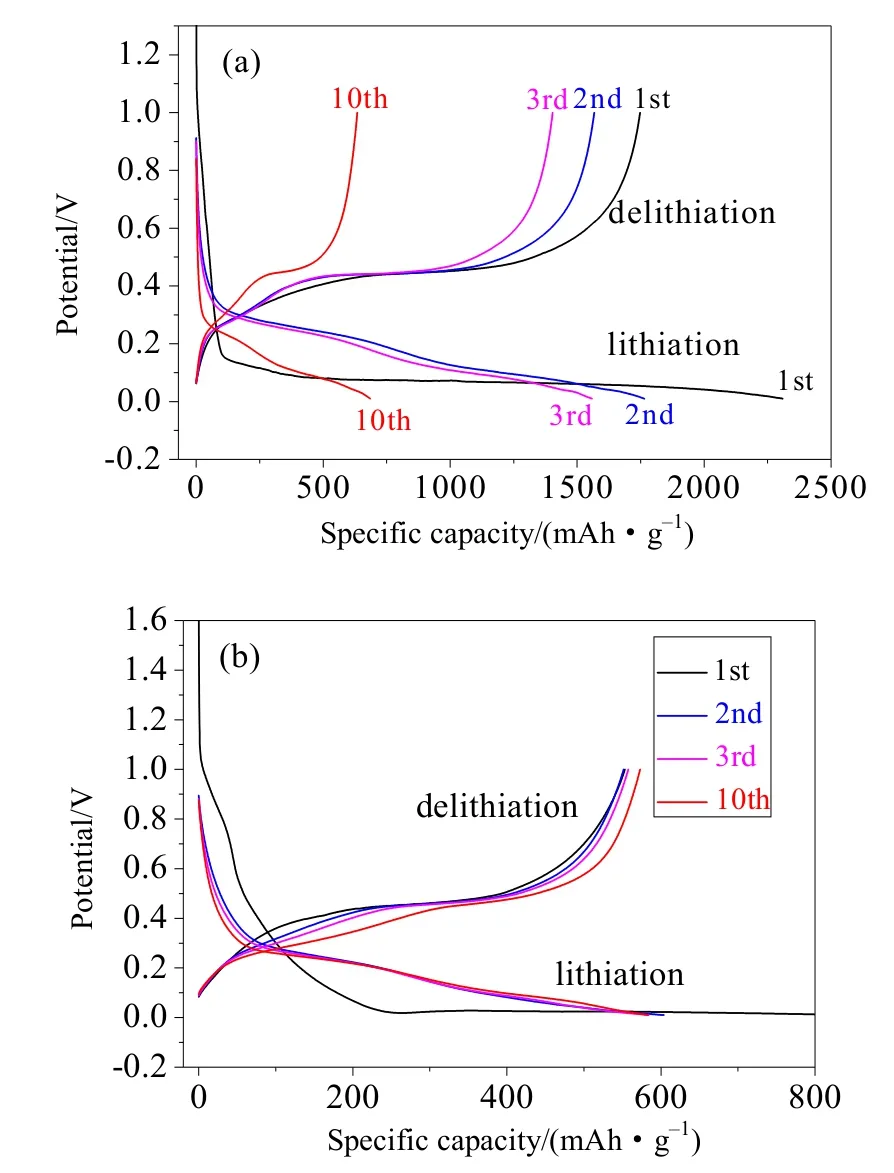

圖 3所示的(a)和(b)分別是納米級硅和硅碳復合材料在0.2 A/g電流密度下第1,2,3和10次循環的恒流充放電曲線,電壓范圍為0.01~1.0 V。從圖中可以看出,納米級硅和硅碳復合材料的首次放電曲線相似,都有一個長的嵌鋰平臺(<0.1 V),這主要對應晶體硅的嵌鋰過程;以及一個相對穩定的脫鋰平臺(約0.45 V),這對應著鋰離子的脫出過程。從圖3(a)中可知,納米級硅電極在電流密度為0.2 A/g下的首次嵌鋰和脫鋰容量分別為 2309.5和1 747.7 mAh/g,首次充放電效率為75.7%。首次不可逆容量的產生主要有兩個原因:一是在充放電過程中形成了SEI膜,消耗了大量的Li+,這是個不可逆過程;二是首次嵌鋰過程中硅材料產生巨大的體積膨脹,導致電極粉化失效。從圖3(b)中可以看出在0.7 V附近有一個小平臺,這對應著SEI膜的形成,之后傾斜的電位為無定形碳的嵌鋰過程,然而這部分的容量都是不可逆的;在隨后的第2,3和10次的循環中,脫鋰容量都有一定程度的增加,這說明在充放電過程中存在活化的過程。另外,可以初步看出硅碳復合材料的循環穩定性明顯得到改善,這是因為熱解碳的存在能夠有效地減緩充放電過程中嚴重的體積膨脹。

圖3 納米級硅和硅碳復合材料的恒流充放電曲錢Fig.3 Galvanostatic discharge/charge curves of nanoscale silicon (a) and Si/C composite electrodes (b)

2.4 納米級硅和硅碳復合材料的循環伏安測試

圖4(a)和(b)分別為納米級硅和硅碳復合材料第1,2和3次循環的循環伏安曲線。從圖4(a)可知,納米級硅首次陰極掃描過程中,0.7 V附近出現了一個較為扁平的還原峰,這是由于電解液的分解和納米級硅表面SEI膜的形成。電壓降到0.2 V左右時陰極電流迅速增大,并在接近0 V時達到峰值,說明在此電壓區間內發生了硅的首次嵌鋰反應,生成了鋰硅(LixSi)合金。首次陽極掃描過程中,分別在0.42 V和0.56 V處出現兩個氧化峰,這對應Li+從鋰硅(LixSi)合金中脫出的過程。另外,第2,3次陰極掃描過程中在 0.7 V處沒有出現還原峰,說明 SEI膜的形成主要是在首次嵌鋰過程中;0.3 V以下電流快速增大,并在0.2 V左右出現了新的還原峰,說明此處嵌鋰反應和首次并不相同,這是因為鋰和非晶態的硅發生了反應。從圖4(b)可以看出,硅碳復合材料首次陰極掃描過程中,也在0.7 V左右處出現了一個較為扁平的還原峰,而在隨后的兩個循環并沒有出現。這和納米級硅的首次陰極掃描相似。首次陽極掃描過程中,在0.5 V處有一個明顯的氧化峰出現,對應著脫鋰過程。

圖4 納米級硅和硅碳復合材料的循環伏安曲線Fig.4 CV curves of nanoscale silicon (a) and Si/C composite electrodes (b)

2.5 納米級硅和硅碳復合材料的循環性能測試

圖5為納米級硅和硅碳復合材料的循環性能曲線。從圖中可以看出硅碳復合材料的循環穩定性明顯比納米級硅電極好。充放電電流密度為0.2 A/g時,納米級硅的首次脫鋰容量高達1 747.7 mAh/g,但在隨后的循環中容量迅速衰減,經過25次循環后,脫鋰容量僅為 265.3 mAh/g。而硅碳復合材料電極 50次循環后的脫鋰容量相對于首次脫鋰容量保持率為82%,遠遠高于納米級硅電極50次循環的保持率。對于納米級硅電極,納米級硅的比表面積較大,而且循環過程中硅嚴重的體積變化會破壞SEI膜,不斷有新的表面裸露,導致不可逆容量損失。硅碳復合材料中的硅鑲嵌在碳基體中,不僅能夠防止納米級硅的團聚,而且有利于電極結構的穩定,并且大部分硅沒有與電解液直接接觸,相對來說硅碳復合材料電極循環穩定性會有明顯改善。無定形碳的存在起到了以下幾個作用:(1)無定形碳在一定程度上可以減緩充放電過程中硅嚴重的體積效應,使電極材料結構穩定[21];無定形碳擁有良好的導電性,可以起到在充放電過程中維持電極材料的電接觸的作用[10];(3)無定形碳能夠穩定電極材料與電解液的界面,形成穩定的SEI膜,有助于提高材料的循環穩定性[22]。

圖5 納米級硅和硅碳復合材料的循環穩定性曲線Fig.5 Cycling stability curves of nanoscale silicon and Si/C composite electrodes

2.6 納米級硅和硅碳復合材料的交流阻抗測試

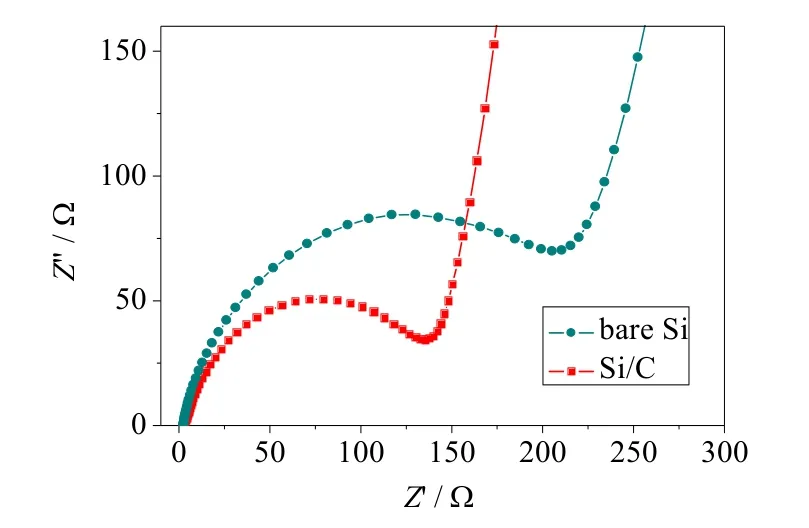

圖6是納米級硅和硅碳復合材料的交流阻抗曲線。從圖中可以看出,兩種電極的電化學交流阻抗譜組成基本一致,主要由一個高頻區的半圓部分和一個低頻區的斜線部分組成的,它們分別對應著材料SEI膜阻抗和鋰離子在活性物質內的擴散。對比可知,硅碳復合材料在高頻區半圓弧的半徑要明顯小于納米級硅材料。高頻區半圓弧半徑的減小主要是由于電極材料顆粒接觸電阻的減小而造成的,而電極材料中電子傳導網的完整性是接觸電阻減小的主要原因。電化學交流阻抗進一步證明了熱解碳的存在能夠極大地提高硅碳復合材料的導電性,從而有助于改善材料的循環穩定性。

圖6 納米級硅和硅碳復合材料的交流阻抗曲線Fig.6 Nyquist plots of nanosale silicon and Si/C composite electrodes

3 結論

本文分別以四氯化硅和鋅粉作為硅源與還原劑,通過簡單有效的置換反應在500 ℃的條件下制備出了納米級硅,該材料在0.2 A/g的電流密度下首次脫鋰容量能夠達到1 747.7 mAh/g,以蔗糖為碳源通過高溫熱解法制備的硅碳復合材料相對納米級硅的循環性能有了明顯的提高,50次循環后的脫鋰容量保持率為 82%,這主要歸因于無定形碳的存在能夠提高電極結構的穩定性。制備方法操作簡單、成本低廉以及反應條件相對溫和,為大規模生產提供了可能。

[1] ARMAND M, TARASCON J M. Building batteries [J].Nature, 2008, 451(7179): 652-657.

[2] LI J L, DANIEL C, WOOD D. Materials processing for lithium-ion batteries [J]. J Power Sources, 2011, 196(5):2452-2460.

[3] LIU H K, GUO Z P, WANG J Z, et al. Si-based anode materials for lithium rechargeable batteries [J]. J Mater Chem, 2010, 20(45): 10055-10057.

[4] HUGGINS R A. Lithium alloy negative electrodes [J]. J Power Sources, 1999, 81/82: 13-19.

[5] CHAN C K, PENG H L, CUI Y, et al. High-performance lithium battery anodes using silicon nanowires [J]. Nat Nanotechnol, 2008, 3: 31-35.

[6] CHEN X L, GERASOPOULOS K, GUO J C, et al.Virus-enabled silicon anode for lithium-ion batteries [J].Acs Nano, 2010, 4: 5366.

[7] YAO Y, MCDOWELL M T, CUI Y, et al. Interconnected silicon hollow nanospheres for lithium-ion battery anodes with long cycle life [J]. Nano Lett, 2011, 11: 2949-2954.

[8] SONG T, XIA J L, LEE J H, et al. Arrays of sealed silicon nanotubes as anodes for lithium ion batteries [J]. Nano Lett,2010, 10(5): 1710-1716.

[9] GE M, RONG J, FANG X, et al. Porous doped silicon nanowires for lithium ion battery anode with long cycle life[J]. Nano Lett, 2012, 12(5): 2318-2323.

[10] FENG X, YANG J, GAO P, et al. Facile approach to an advanced nanoporous silicon/carbon composite anode material for lithium ion batteries [J]. Rsc Adv, 2012, 2(13):5701-5706.

[11] WU H, ZHENG G Y, LIU N A, et al. Engineering empty space between Si nanoparticles for lithium-ion battery anodes [J]. Nano Lett, 2012, 12: 904-909.

[12] YU Y, GU L, ZHU C, et al. Reversible storage of lithium in silver-coated three-dimensional macroporous silicon [J].Adv Mater, 2010, 22: 2247.

[13] DU J Y, CHEN J B, SHANG Y M, et al. Sthdy on Si/Ag composite materials for lithium battery anode [J]. Chem Ind Engin Prog, 2012, 20: 336-339.

[14] YOSHIO M, WANG H, FUKUDA K, et al. Carbon-coated Si as a lithium-ion battery anode material [J]. J Electrochem Soc, 2002, 149(12): A1598-A1603.

[15] GAO P F, FU J W, YANG J, et al. Microporous carbon coated silicon core/shell nanocomposite via in situ polymerization for advanced Li-ion battery anode material[J]. Phys Chem Chem Phys, 2009, 47: 11101-11105.

[16] NAGAMORI M, MALINSKY I, CLAVEAU A.Thermodynamics of the Si-C-O system for the production of silicon carbide and metallic silicon [J]. Metall Trans B,1986, 17: 503-514.

[17] ZHAO J, LI J, YING P, et al. Facile synthesis of nanowire arrays by one-step template-free electro-deoxidation of SiO2in a molten salt [J]. Chem Commun, 2013, 49:4477-4479.

[18] XING A, ZHANG J, BAO Z H, et al. A magnesiothermic reaction process for the scalable production of mesoporous silicon for rechargeable lithium batteries [J]. Chem Commun, 2013, 49: 6743.

[19] YANG C S, BLEY R A, KAUZLARICH S M, et al.Synthesis of alkyl-terminated silicon nanoclusters by a solution route [J]. J Am Chem Soc, 1999, 121: 5191-5195.

[20] JIA H, GAO P, YANG J, et al. Nover three-dimensional mesoporous silicon for high power lithium-ion battery anode material [J]. Adv Energy Mater, 2011, 1: 1036-1039.

[21] LIU W R, WANG J H, WU H C, et al. Electrochemical characterizations on Si and C-coated Si particle electrodes for lithium-ion batteries [J]. J Electrochem Soc, 2005, 152:A1719-A1725.

[22] YEN Y C, CHAO S C, WU H C, et al. Study on solid-electrolyte-interphase of Si and C-coated Si electrodes in lithium cells [J]. J Electrochem Soc, 2009,156(2): A95-A102.

(編輯:陳豐)

Facile preparation of nanoscale silicon as anode materials for lithium ion batteries by a mild temperature metathesis route

YANG Hailin, LIANG Kui, DU Jianlong, TIAN Lingyun, WEN Xiaofeng

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Silicon was regarded as one of the promising alternative anode materials for next-generation lithium ion batteries (LIBs) due to its high theoretical specific capacity of 3580 mAh·g-1(Li3.75Si formed at room temperature). In this work, nanoscale silicon was synthesized via a simple and effective metathesis reaction, in which SiCl4served as the silicon source and Zn as the reductant, respectively, at a mild temperature of 500 ℃. This method for producing nanoscale silicon is simple, facile and low-cost. The as-prepared silicon particles are spherical with a diameter of 150-200 nm and the delithiation specific capacity can attain as high as 1 747.7 mAh g-1at a current density of 0.2 A·g-1. Furthermore,Si/C composites are synthesized via a high temperature pyrolytic method with sucrose as the delithiation precursor and the capacity retention is 82.0% after 50 cycles.

nanoscale silicon; composite; mild temperature; metathesis reaction; anode materials; lithium ion batteries

10.14106/j.cnki.1001-2028.2017.07.008

TM912

A

1001-2028(2017)07-0043-05

2017-05-11

梁逵

梁逵(1969-),男,湖南漣源人,教授,研究方向主要為鋰離子電池材料,E-mail: liangkui363@163.com ;

陽海林(1991-),男,湖南郴州人,研究生,研究方向為鋰離子電池材料,E-mail:13142044285@163.com 。

時間:2017-06-29 10:23

http://kns.cnki.net/kcms/detail/51.1241.TN.20170629.1023.008.html