調心滾子軸承實體鋼保持架大孔徑兜孔的加工

褚劍陽,張馨,王鵬偉,王振波

(洛陽LYC軸承有限公司,河南 洛陽 471039)

保持架在軸承中起著隔離滾動體的作用,使滾動體均勻地承受載荷,避免滾動體之間相互摩擦與碰撞[1]。某調心滾子軸承在使用中需承受較大沖擊力和振動,實體銅保持架在立柱與梁結合處多次出現斷裂的情況,導致軸承提前失效,為提高軸承的承載能力和抗沖擊性,將原來的雙片式實體銅保持架改為實體碳鋼保持架。軸承設計中減少了滾動體個數與保持架等分數,增大了滾動體直徑與保持架兜孔直徑,保持架兜孔設計中采用了仿形滾動體的結構。

1 保持架特點分析

1.1 結構

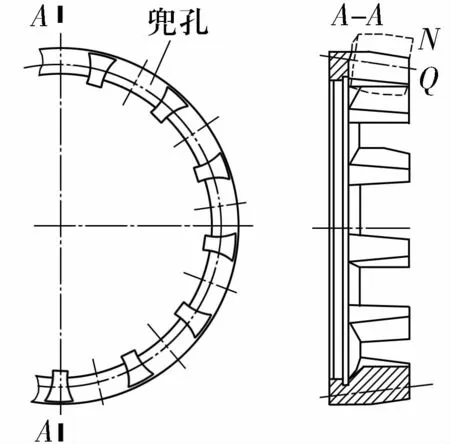

某型調心滾子軸承雙片式鋼制保持架結構如圖1所示,保持架材料為20#鋼[2],材料強度較銅材料更高。

圖1 保持架結構圖Fig.1 Structure of cage

1.2 尺寸及精度

圖2 保持架結構尺寸Fig.2 Structure and size of cage

1.3 加工難點

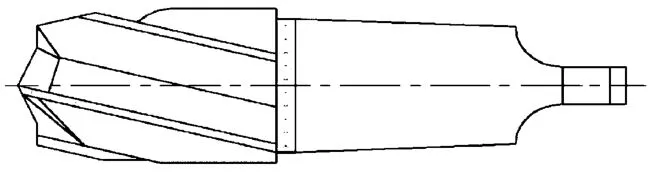

1)傳統的兜孔加工采用TK9213型臥式鉆床,刀具采用高速鋼仿形鉆頭(圖3),增大保持架兜孔孔徑后,需相應增大鉆頭直徑,保持架材料改為鋼后,加工中切削力大,易燒損鉆頭。

圖3 傳統鉆削加工使用的鉆頭Fig.3 Drill used for conventional drilling

2)傳統的鉆削工藝在鉆削時產生的塑性變形區大于切削層厚度[3],加工后會容易產生大量毛刺。

2 工藝改進

1)基于大兜孔鋼制保持架在鉆削加工中存在的難點,改鉆削加工為銑削加工。由于銑削加工面包括兜孔側壁和底部,因此,銑削選用90°可轉位立式銑刀(圖4)。刀片材料選用森泰英格的EB1220,不僅能滿足高轉速和大進給量的切削性能要求,而且銑削中可利用刀具的側刃加工,切削力小,刀具可重復使用,減小了刀具準備時間,降低了成本;與傳統的鉆削加工相比塑性變形區與切削層厚度的差值更小、毛刺少。

圖4 90°可轉位立銑刀Fig.4 90°indexable milling cutter

2)改手動編程為自動編程。利用UG NX編程,操作更簡便,尤其在復雜結構的型腔加工中能夠處理手動編程難以勝任的二次曲面與特殊曲面,能夠提高兜孔孔形的質量保證能力。

利用UG軟件的編程過程為:

①建立兜孔形狀的片體模型,兜孔頂部中心為Q點(圖1),需與工作坐標系WCS原點重合。

②在UG中建立空間加工坐標系MCS,加工坐標系MCS與工作坐標系WCS重合[4]。實際對刀中,Q點設置為加工坐標系WCS的原點,選擇銑削區域為所建立兜孔模型的內側(即指定修剪邊界中選擇修剪側的外部)。

③創建刀具。為保證一定的加工效率,選用φ40 mm的可轉位立銑刀,刀片材料選用YG6。

④選擇加工方式:輪廓-型腔銑削。

⑤設置安全距離:刀頭至產品的加工平面為100 mm。

⑥設計刀軌:為去除所有不必要的余量,切削模式選為跟隨周邊;兩刀軌之間的距離(步距)為刀具直徑的50%,立銑刀每刀公共深度恒定,經驗值為0.2 mm;銑刀的旋轉方向和工件進給方向相同(順銑),切削順序為加工完一個兜孔后再加工另一個兜孔(深度優先),刀路方向選擇由內向外。

⑦移動參數的設置:為提高加工效率,并使兜孔表面不出現接刀紋,選擇無切削區域作為進/退刀點,進刀類型為插刀,進/退刀點為點 N(X0,Y39.85,Z0)(圖1),兩刀軌重疊距離為0。

⑧設置合理的切削參數:主軸轉速為2 500~3 000 r/min,進給量為1 000~1 500mm/min,使用切削液。

⑨程序的編制與導入:選用五軸加工中心RFMV1300,將機床的 A軸旋轉為 14°30′(兜孔傾斜角度)后導入UG處理生成的程序(生成三軸加工中心的程序),利用命令M98,20個等分調用20次子程序,對刀后即可加工。

⑩工藝的優化:為進一步提高兜孔的表面質量,將兜孔的加工分成粗銑和精銑,精銑時沿兜孔輪廓走刀,精銑余量為0.1~0.3 mm,精銑主軸轉速為4 000 r/min,進給量為1 000 mm/min。因鉆兜孔中保持架大內徑需與支承盤定位配合(圖4),加工中應嚴格保證保持架大內徑的尺寸精度、大內徑與支承盤的定位間隙以及支承盤的平面度。

圖5 兜孔的加工Fig.5 Pocket machining

3 加工效果

工藝改進后已對該型號保持架加工出3批共12件,保持架兜孔質量能夠滿足產品設計要求與保持架技術條件,檢測結果見表1。

表1 改進工藝后保持架的加工精度與工藝要求對比Tab.1 Comparison of machining precision of cage after process and technological requirement

4 結束語

經實際生產驗證,改進后的實體碳鋼保持架軸承可滿足使用壽命達到1年以上,且保持架不出現斷齒現象。經核算改進后的鋼保持架成本降低了21%。數控加工中心及UG NX自動編程銑削加工已成功應用于大孔徑調心滾子軸承實體保持架、推力圓錐滾子軸承實體保持架、三排圓柱滾子組合轉盤軸承實體保持架等多個類型實體保持架產品。銑削加工采用的刀具可重復利用,在保證一定的加工效率與產品精度的同時節約了原有鉆削加工的刀具成本,為實體保持架兜孔的加工提供了一種新的工藝方法。