3+8×0.21ST鋼絲簾線在全鋼載重子午線輪胎中的應用

劉伯忠

(賽輪金宇集團股份有限公司,山東 青島 266500)

輪胎滾動阻力所消耗的能量約占整個汽車消耗能源的20%。汽車的排放量與燃油消耗相關,因此降低能源消耗,減小二氧化碳排放量,有利于環境保護。

為減少對大氣的污染,降低輪胎的滾動阻力勢在必行。降低輪胎滾動阻力的方法主要有減小輪胎結構變形、改進輪胎材料和輪胎輕量化[1]。輪胎輕量化中骨架材料采用超高強度鋼絲簾線替代高強度鋼絲簾線,不僅可減小輪胎的質量,還能提高輪胎的安全性能和耐久性能,降低輪胎的滾動阻力。

本工作研究以3+8×0.21ST鋼絲簾線替代3+9×0.22W鋼絲簾線在11R22.5 16PR全鋼載重子午線輪胎胎體中的應用。

1 實驗

1.1 主要原材料

3+8×0.21ST鋼絲簾線和3+9×0.22W鋼絲簾線,貝卡爾特(山東)鋼簾線有限公司產品。

1.2 主要設備和儀器

四輥鋼絲簾布壓延生產線,日本IHI公司產品;90°鋼絲簾布裁斷機,天津賽象科技股份有限公司產品;三鼓一次法成型機,軟控股份有限公司產品;輪胎耐久性試驗機,青島測控技術有限公司產品。

1.3 性能測試

輪胎各項性能均按相應國家標準和企業標準進行測試。

2 結果與討論

2.1 鋼絲簾線性能對比

我公司以前采用3+9×0.22W鋼絲簾線作為11R22.5輪胎胎體簾線,現采用3+8×0.21ST鋼絲簾線替代,其性能指標對比見表1。

表1 兩種鋼絲簾線性能指標對比

從表1可以看出,與3+9×0.22W鋼絲簾線相比,3+8×0.21ST鋼絲簾線直徑更小,鋼絲和膠料質量較小,破斷力提高7%,能夠減小鋼絲簾線用量,因此能有效減小輪胎質量。

膠料滲透性對骨架材料十分重要,膠料滲透性好可以防止水汽對鋼絲簾線的侵蝕,提高簾線與膠料粘合力的保持率,減少輪胎在使用中的脫空現象,延長輪胎的使用壽命。3+8×0.21ST鋼絲簾線和3+9×0.22W鋼絲簾線滲膠后斷面如圖1所示。

圖1 兩種鋼絲簾線滲膠后斷面對比

從圖1可以看出,3+9×0.22W鋼絲簾線有外纏絲,外纏絲與外股間方向相反是點接觸,使用中容易磨損。3+8×0.21ST鋼絲簾線沒有外纏絲,外股磨損相對輕,鋼絲耐屈撓性能更好。

2.2 鋼絲簾線的工藝性能

兩種鋼絲簾線壓延參數對比見表2。

表2 兩種鋼絲簾線壓延參數對比

從表2可以看出,由于3+8×0.21ST鋼絲簾線直徑小,因此其壓延厚度較小,鋼絲和膠料的質量減小,進而減小輪胎質量。

鋼絲簾線壓延時工藝性能良好;直裁和接頭過程中簾布無散頭、翹頭現象,接頭質量符合要求,成型過程無拉伸,接頭、反包、壓實均正常;硫化后產品外觀質量符合外觀質量標準,X光檢查無異常。

2.3 成品性能檢測

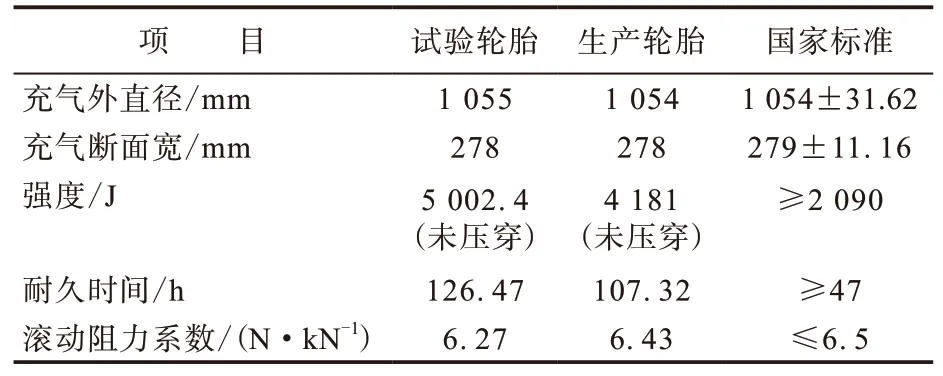

采用3+8×0.21ST鋼絲簾線替代3+9×0.22W鋼絲簾線作為胎體骨架材料,生產11R22.5 16PR全鋼載重子午線輪胎,進行成品輪胎性能對比。

強度試驗條件:環境溫度 18~36 ℃;充氣壓力 830 kPa,停放時間 24 h,在裝機前將充氣壓力調至830 kPa。

耐久性試驗條件:環境溫度 (38±3)℃;充氣壓力 830 kPa,停放時間 24 h,在裝機前將充氣壓力調至830 kPa,額定負荷 3 000 kg,試驗速度 80 km·h-1。

滾動阻力試驗條件:環境溫度 20~28 ℃;停放時間 24 h,試驗速度 80 km·h-1。

成品輪胎性能檢測結果見表3。

表3 成品輪胎性能檢測結果

從表3可以看出,兩種簾線輪胎外緣尺寸基本一致,試驗輪胎耐久性能提升17%,滾動阻力系數減小,達到輪胎輕量化、提升整體性能的目的。

2.4 成本分析

采用3+8×0.21ST鋼絲簾線替代3+9×0.22W鋼絲簾線作為胎體骨架材料,11R22.5 16PR全鋼載重子午線輪胎質量減小14%,材料成本下降,具有一定的經濟效益。

3 結論

采用超高強度、結構簡單、滲透性能優異的3+8×0.21ST鋼絲簾線替代3+9×0.22W鋼絲簾線作為胎體骨架材料,生產11R22.5 16PR全鋼載重子午線輪胎,簾線壓延工藝性能良好,成品輪胎的外緣尺寸、強度、耐久性能和滾動阻力系數達到國家標準要求,并且耐久性能提升,滾動阻力系數減小,同時輪胎質量減小,材料成本降低,符合輪胎工業節能、低碳和環保的發展要求。