回轉窯污泥焚燒煙氣凈化技術的應用

孫錦華,王 晶

(1.上海寶鋼節能環保技術有限公司,上海 201999;2.中環協(北京)認證中心,北京 100037)

回轉窯污泥焚燒煙氣凈化技術的應用

孫錦華1,王 晶2

(1.上海寶鋼節能環保技術有限公司,上海 201999;2.中環協(北京)認證中心,北京 100037)

寶鋼公司的含油污泥回轉窯焚燒系統改造,在提高產能的同時對煙氣凈化系統進行強化,以此為背景,介紹了“SNCR+袋式除塵+濕法脫酸+煙氣加熱”的煙氣凈化技術及運行情況和指標影響因素,為危險廢物焚燒后的煙氣凈化技術發展提供參考與借鑒。

危險廢物;焚燒;煙氣凈化

1 引言

隨著國家環保政策的日益嚴格及土地資源的緊缺,傳統的危險廢物安全填埋的場地越來越少[1、2],危險廢物焚燒將成為危險廢物最終處置的主流技術[3、4]。寶鋼股份有限公司作為國家鋼鐵行業的龍頭企業,在自行處置本行業產生的危險廢物的同時,協同處置社會相關行業的其他危險廢物。

寶鋼股份有限公司現有含油污泥回轉窯焚燒系統,已運行三十多年,設備性能大大降低,焚燒后的煙氣凈化設施已不能滿足最新的環保標準。基于此,擬對其進行適應性改造,除了焚燒工藝,最關鍵的是改造煙氣凈化系統,保證其排放的煙氣能滿足相關排放標準要求。

2 工程概況

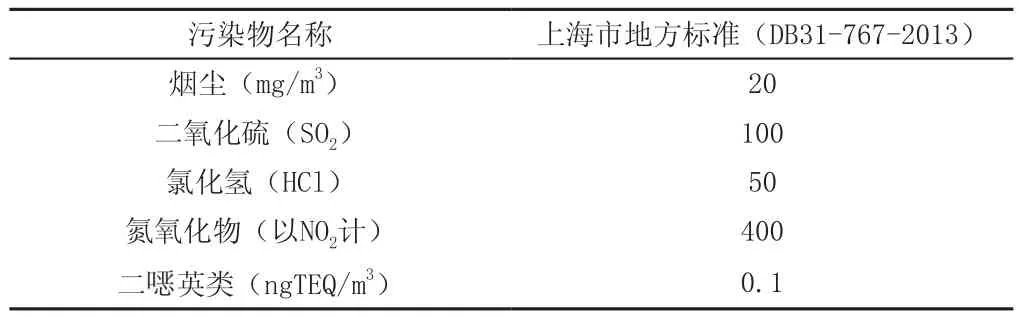

項目整體改造分為兩步:第一步將生產能力由現有的7000噸/年恢復至2萬噸/年,第二步再將生產能力提升至4萬噸/年,煙氣凈化系統,則是按照回轉窯的全生產能力進行設計。根據回轉窯4萬噸/年的全生產能力計算,焚燒產生的最大煙氣量為32,000Nm3/h,原有的靜電除塵器無法滿足改造后的污染物排放指標要求,需新增布袋除塵器、脫酸系統、SNCR脫硝系統,以滿足上海市《危險廢物焚燒大氣污染物排放標準》(DB31-767-2013)要求。相關排放指標詳見表1。

表1 污染物排放指標表

3 設計參數

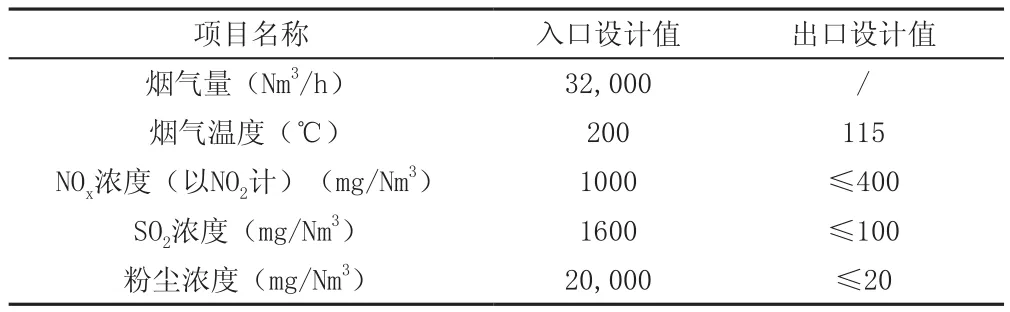

根據原始煙氣成分及污染物排放標準,污泥焚燒煙氣凈化系統的設計脫硫率≥95%,脫硝效率>60%,出口粉塵濃度≤20mg/m3,煙氣凈化系統的設計參數詳見表2。

表2 設計參數

4 工藝介紹

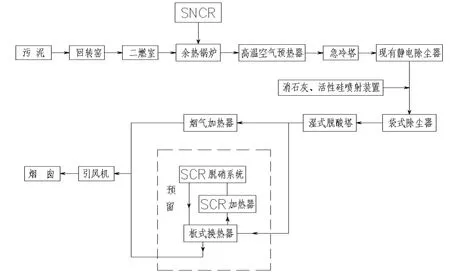

煙氣凈化采用“選擇性非催化還原脫硝SNCR+靜電除塵器(利舊)+袋式除塵+濕法脫酸+煙氣加熱”的集成工藝。原有靜電除塵器利舊,新增選擇性非催化還原脫硝SNCR、活性硅噴射裝置、濕法脫酸塔、煙氣加熱器等主體設備,重點解決粉塵、NOx、SO2等參數的達標問題。工藝流程如下圖。

煙氣凈化系統工藝流程圖

4.1 煙氣脫硝

SNCR脫硝:尿素顆粒加入除鹽水制備成濃度為50%的尿素濃溶液,濃溶液由尿素輸送泵送入管道混合器內,繼續加水制成濃度為10%的尿素稀釋溶液。SNCR尿素噴射裝置設置在余熱鍋爐850℃~1050℃的溫度段,尿素稀釋溶液與煙氣中的NOx反應,生成氮氣和水,從而將NOx濃度降至400mg/Nm3以下。

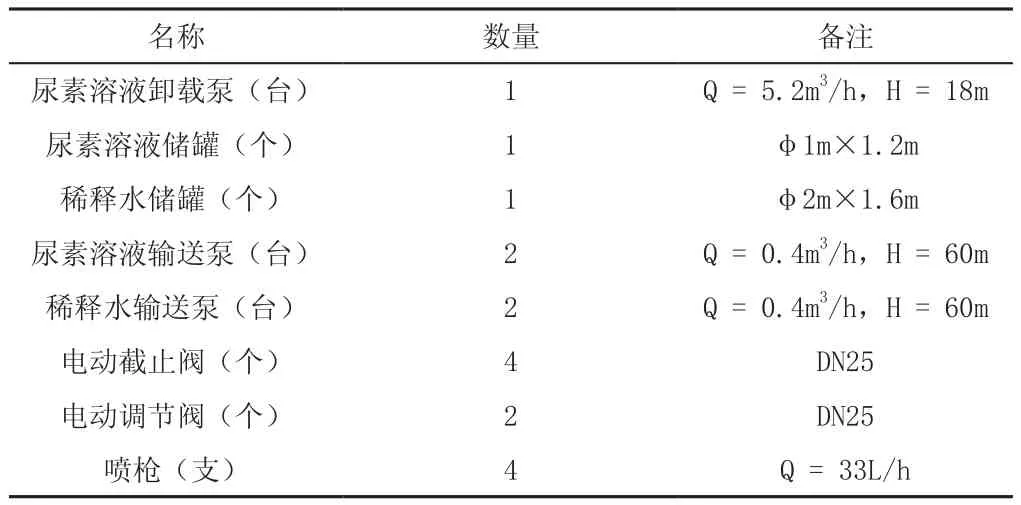

第一階段由于所燒物料性質的原因,通過SNCR脫硝系統,基本可滿足排放標準要求,但同時要預留好SCR脫硝系統接口,以備后續升級改造之需。SNCR脫硝系統的設備參數見表3。

表3 SNCR系統設備參數表

4.2 除塵、半干法脫酸系統

因原有的靜電除塵器設備性能較好,保留使用,故設計為兩級除塵,煙氣經靜電除塵器去除部分顆粒物后進入布袋除塵器。

在袋式除塵器入口煙道中噴入消石灰、活性硅粉末,其隨煙氣進入袋式除塵器,在濾袋表面與煙氣中的HCl、SO2/SO3等酸性物質發生反應,并吸附二英等物質,過濾后煙氣中的粉塵濃度達到排放標準要求,繼而進入濕法脫酸系統。

袋式除塵器中的反應產物(CaCl2、CaSO4、CaSO3、廢活性硅粉末等)及未完全反應的顆粒在清灰時落到除塵器灰斗中除去。為盡可能脫除酸性物質,增加消石灰、活性硅在濾袋表面的停留時間,除塵器過濾風速控制在0.5m/min左右。

4.3 濕法脫酸系統

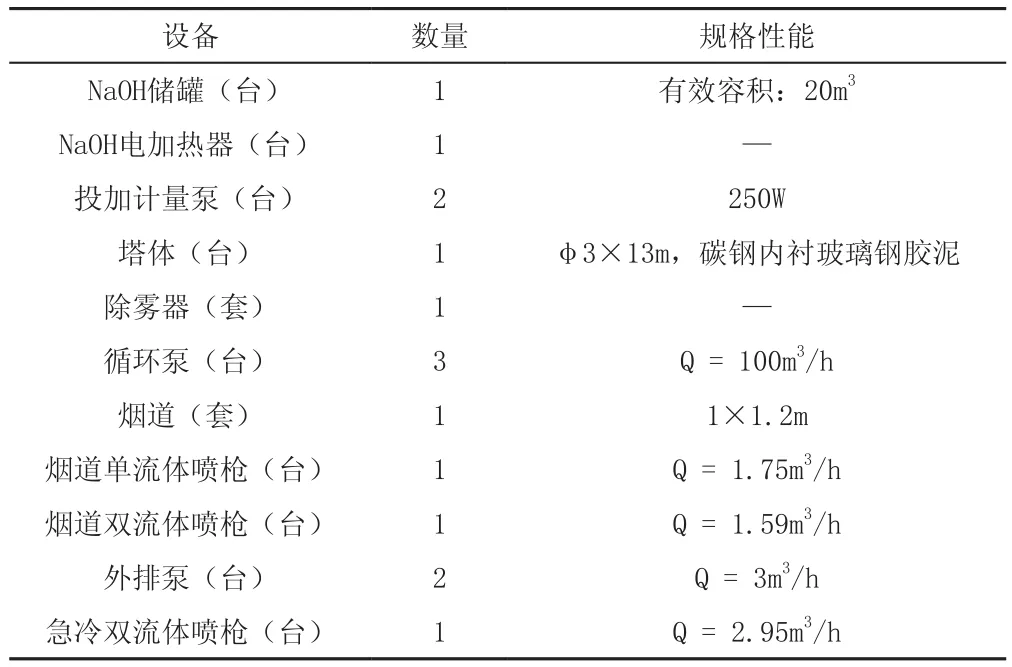

濕法脫酸系統由洗滌塔、脫硫劑制備及供應系統(此處的脫酸主要是指脫除SO2及少量的HCl)、堿液循環系統、排污系統及煙氣加熱器等組成。

袋式除塵器出口煙氣溫度為180℃~190℃,為避免進入洗滌塔的煙氣溫度過高,設置煙道冷卻,煙氣降溫后進入濕式洗滌塔進行煙氣脫硫。

從工藝短流程和占地面積的角度考慮,采取鈉基脫硫,脫硫劑選用NaOH溶液,由輸送泵送至洗滌塔,洗滌液經循環泵循環使用。洗滌塔設置填料層,漿液經噴嘴均勻噴淋到填料層上,增加煙氣停留和反應時間,使之與脫硫劑充分接觸,脫除煙氣中的酸性物質,使SO2≤100mg/Nm3。

洗滌塔出口煙氣溫度為60℃~70℃,經煙氣加熱器加熱至120℃左右后經引風機、煙囪排放。濕法脫酸系統設備參數見表4。

表4 濕法脫酸系統設備參數

5 運行效果

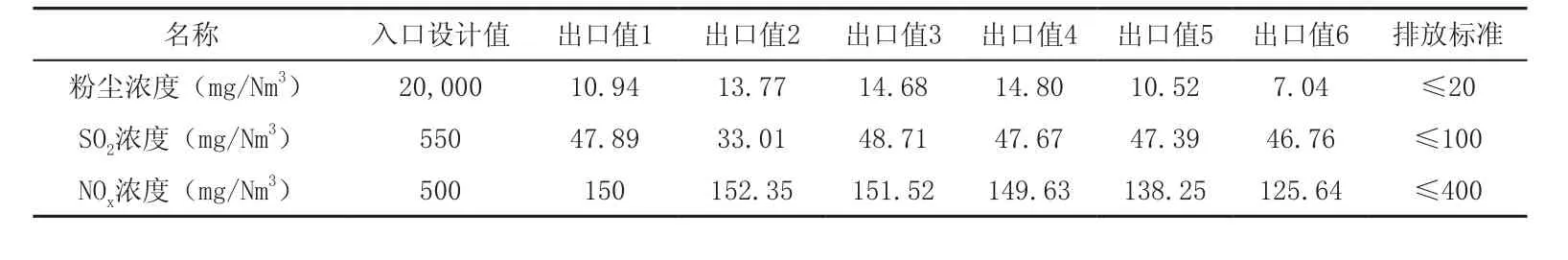

該改造項目于2016年8月31日投產,第一階段改造完成投運后,煙氣凈化效果達到設計要求,并滿足上海市《危險廢物焚燒大氣污染物排放標準》(DB31-767-2013)要求。目前第一階段的煙氣量為17,000Nm3/h,根據煙囪上的在線監測裝置顯示的實際運行排放參數見表5。

表5 煙氣排放濃度

6 影響因素分析

根據設計和實踐共同驗證,溫度的控制對煙氣凈化工藝的正常運行至關重要,尤其是布袋除塵器入口溫度、脫酸塔入口溫度、煙氣加熱器出口溫度等。本文將從溫度控制的角度分析討論其對系統運行的影響。

6.1 布袋除塵器入口溫度

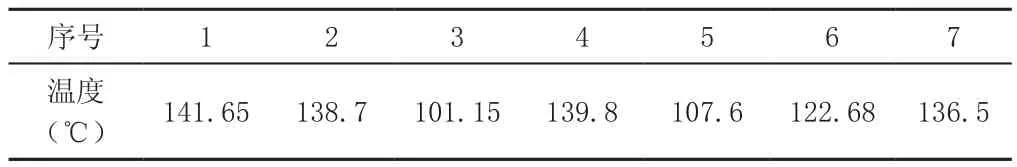

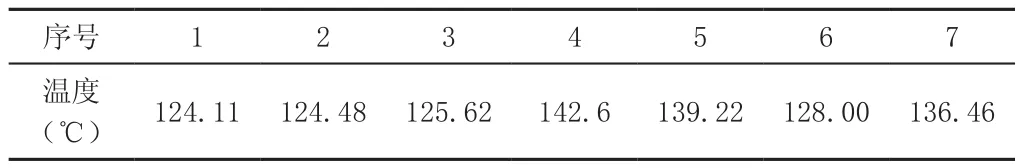

高溫煙氣經急冷塔冷卻后進入布袋除塵器,溫度為180℃~190℃,同時煙氣中的SO3在高含水率(31%)條件下對設備具有一定的腐蝕性。鑒于此,除塵器的濾料選擇為PTFE和PTFE覆膜,這種材質具有抗酸抗堿、抗各種有機溶劑的特點,并且耐高溫,連續運行時可達250℃,瞬時溫度可達280℃,要求急冷塔必須將煙氣溫度降至250℃以下。該系統目前通過噴淋量的調節控制急冷塔出口煙氣溫度在200℃以下,布袋除塵器入口溫度通常控制在150℃以下(跟所燒物料的熱值相關,若熱值較高,控制溫度也可適當提高),并設有溫度報警,若溫度高于180℃,則高溫報警,采取緊急措施,防止煙氣溫度過高損傷濾料。布袋除塵器入口溫度見表6。

表6 布袋除塵器入口溫度表

6.2 脫酸塔入口溫度

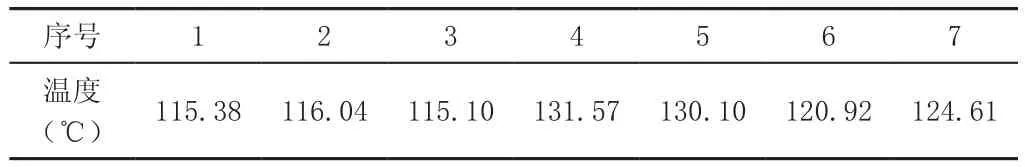

脫酸塔所用材質為碳鋼,內襯玻璃鱗片,最高耐受溫度150℃,溫度過高會破壞脫酸塔的內襯防腐層,直接影響脫酸塔的安全運行,因此必須采取降溫措施,嚴格控制入塔溫度。在入口垂直煙道處設置了冷卻裝置,冷卻前的煙氣溫度不超過150℃,經冷卻后的煙氣溫度基本控制在130℃以下,詳細運行參數見表7、表8。

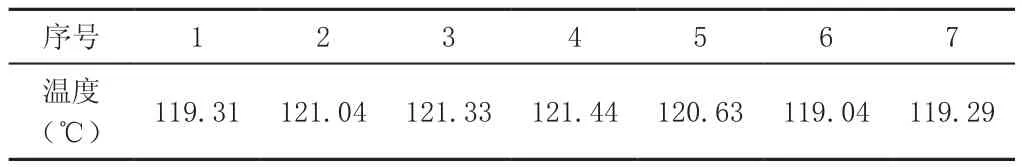

6.3 煙氣加熱器出口煙氣溫度

從脫酸塔出來的煙氣溫度在70℃以下,低于SO3的露點溫度。煙氣中殘留的SO3會以硫酸的形式存在,腐蝕風機葉片和煙囪,通過煙氣加熱器將脫酸塔出來的煙氣加熱至露點溫度以上后排放。

第一階段根據所燒物料的成分,其煙氣中的SO2濃度約為550mg/m3,煙氣出口溫度為65℃,取65℃時的飽和空氣含水量參數207.6,計算得知,酸露點溫度為115℃。煙氣加熱器出口煙氣溫度如表9。

除以上幾個溫度參數外,還有脫酸塔pH值及各點的壓力值等,這些跟實際運行工況都緊密相關,各參數之間相互影響、相互制約,需要在運行中不斷地積累數據,尋找最佳的運行區間。

表7 垂直煙道冷卻前煙氣溫度

表8 垂直煙道冷卻后(脫酸塔入口前)煙氣溫度

表9 煙氣加熱器出口煙氣溫度

7 探討與建議

7.1 余熱回收與利用

回轉窯物料焚燒后產生大量熱量,設置了余熱鍋爐進行回收與利用,主要用于項目中煙氣的加熱及保溫等,該項目由于所燒物料熱值不高,所以產生的熱量有限,后續工藝流程中還需要再設置煙氣加熱器來升溫煙氣;在其他熱值較高的危險廢物焚燒項目中,其蒸氣可用做整個工藝流程的熱源,多余蒸氣還可并網利用,既回收利用了多余蒸氣,又節省了能源。

7.2 脫酸塔pH值

未處理的煙氣中含有SO2及HCl等少量的酸性氣體,通過NaOH溶液的洗滌,將煙氣中的酸性氣體中和掉,導致塔內液體的pH值不斷降低,同時塔內液體中的Na2SO3濃度不斷升高,當濃度達到飽和時,會有晶體析出影響系統正常運行,所以需將pH值和Na2SO3濃度控制在一定范圍,既能脫除酸性氣體又能防止晶體析出。該項目第一階段運行期間,脫酸塔內溫度為65℃,控制Na2SO3濃度為24%以下,pH值控制在5.6~5.8,由于前端所燒物料成分和配伍方式不斷變化,需要在生產運行中不斷摸索,選擇適合當前工況條件的pH值和Na2SO3濃度范圍。

7.3 廢水處理

脫酸塔為防止鈉鹽結晶,需進行廢水外排,并補充新鮮工業水,此時的廢水中含有大量的Na2SO3、Na2SO4,含大量Na+的廢水利用程度有限,目前行業內此類廢水的去向有:1)噴進除塵器之前的急冷塔,用于降溫,但經過一定時間的富集之后,易在塔壁產生結晶,影響冷卻效果,從而對后續工藝溫度的控制產生直接影響,此利用去向不予推薦;2)可用于廠區小范圍的沖洗;3)直接送至污水處理廠進行處理。第三種去向是最理想的處理方式。該項目定期通過泵車將地坑廢水外運至廢水處理中心進行處理后達標排放。其他企業可根據自身的實際情況酌情選擇。

8 結語

危險廢物焚燒后的煙氣成分及含量根據所燒物料及其配伍方式的不同而不同,煙氣量也隨之發生變化[5],對系統的適應性要求較高,所以設計時要注意在保證設備能力的基礎上,還要適當兼顧各種工況。在實際的運行過程中,溫度是比較關鍵的控制參數,將每個單系統的溫度控制在各自合理的區間內,保證整個系統的正常運行。

經實踐證明,寶鋼采用的選擇性非催化還原脫硝SNCR+靜電除塵+袋式除塵+濕法脫酸+煙氣加熱系統的集成工藝,適用于危險廢物焚燒行業的煙氣凈化處理,并且行之有效,能夠達到國家和地方的排放標準要求。此技術適應性強,能夠滿足不同物料焚燒后的煙氣凈化處理,顆粒物、NOx、SO2、HCl等參數均能達標排放。目前,此系統已運行數月,運行情況良好。危險廢物行業的煙氣凈化技術在不斷創新發展,但仍需進行大量的探索和優化,不斷提高危險廢物煙氣凈化處理技術水平。該適應性改造項目的成功運行為危險廢物行業煙氣凈化技術的發展積累了寶貴經驗。

[1]陸樹立,戴頌憲,邢華.我國危險廢物處置設施建設存在的問題及對策研究[J].環境研究與監測,2006(3):43-45.

[2]郝永利,金晶,胡華龍,等.我國危險廢物處置利用現狀分析[J].中國環保產業,2015(12):28-31.

[3]王偉,盧歡亮,李明.醫療垃圾焚燒煙氣凈化技術述評[J].環境科學與技術,2005(3):101-102.

[4]方平,岑超平,唐子君,等.污泥焚燒大氣污染物排放及其控制研究進展[J].環境科學與技術,2012(10):71-77.

[5]陳羅松.鋼鐵加工行業危險廢物處置經驗值初探[J].節能環保,2016(4):266-268.

Application of Flue Gas Purifying Technology of Sludge Incineration from Rotary Kiln

SUN Jin-hua1, WANG Jing2

(1.Shanghai Baosteel Energy Saving and Environmental Protection Technology Co., Ltd, Shanghai 201999; 2.Certification Center (Beijing) of China Association of Environmental Protection Industry, Beijing100037, China)

Based on the reform of the oil-containing sludge incineration system of rotary kiln in Baosteel Company, the paper presents the enhancement of the flue gas purifying system while increasing the production capacity. Based on this background, the paper introduces the flue gas purifying technologies such as “SNCR + bag filter + wet de-acidification + flue gas heating” and the practical operation situation and the influencing factors of target, so as to provide the references for the development of the flue gas purifying technology after incineration of hazardous wastes.

hazardous waste; incineration; flue gas purification

X701

A

1006-5377(2017)06-0040-04