蠟油加氫裝置高壓換熱器內漏分析及處理

張 輝

(中化泉州石化有限公司設備部,福建 泉州 362103)

?

蠟油加氫裝置高壓換熱器內漏分析及處理

張 輝

(中化泉州石化有限公司設備部,福建 泉州 362103)

介紹了某公司2.1 Mt/a蠟油加氫裂化裝置高壓螺紋鎖緊環換熱器1110-E01006在投料試車催化劑預硫化階段發生的管束內漏事故,從換熱器管箱結構特點、工藝流程、查漏裂紋形態及特征等多方面,綜合分析了該換熱器內漏的原因,并提出了相應的處理措施和建議。

加氫裂化 螺紋鎖緊環換熱器 裂紋修復 應力腐蝕開裂

1 概 述

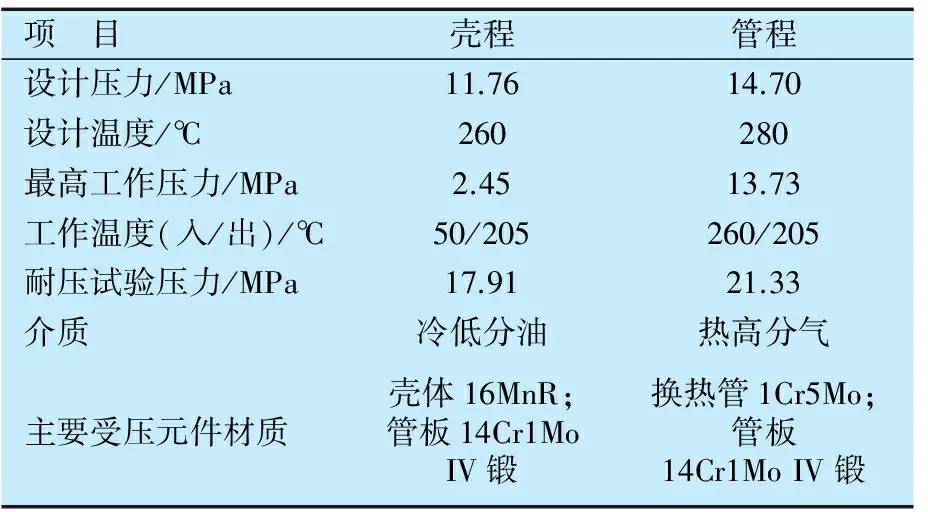

2.1 Mt/a蠟油加氫裂化裝置是某公司煉油化工一體化項目中的一套重要裝置,該裝置于2009年6月建成投產。該加氫裝置7臺高壓臨氫系統換熱器均采用螺紋鎖緊環型式。所述換熱器位號為1110-E01006,型號為:DIU1200-11.76/14.7-395-4.75/19-2/2,B=300,是高低壓型螺紋鎖緊環換熱器,雙弓U型管,雙殼程,其管程介質為熱高分氣,殼程為冷低分油,于2007年11月初交貨。2009年6月中旬加氫裂化裝置在投料試車催化劑預硫化過程中,根據工藝流程上下游關聯,從換熱溫度差、系統壓力差以及介質混料等方面進行綜合評估和判斷,認為該換熱器出現了內漏,遂停車檢查,發現其管板及換熱管焊縫發生大面積裂紋。該換熱器主要技術參數見表1。

表1 1110-E01006主要技術參數

2 換熱器的結構和特點

螺紋鎖緊環換熱器具有結構緊湊、耐高溫高壓、泄漏點少等特點,故被許多煉油廠的高壓加氫裝置采用。其管箱用大型螺紋環承擔全部壓力,省掉了傳統換熱器兩個大型法蘭和相應的一套重型螺栓、螺母,因此其體積小、結構緊湊。另外從密封角度上講,壓緊墊片的螺栓只承受墊片壓緊力,與換熱器內壓力幾乎無關,且運行過程中出現小泄漏時,也不必停車,只需緊固外面的螺栓即可達到密封要求,因此其結構是合理的,密封有保證,操作安全可靠。但是,螺紋鎖緊環式換熱器的結構比較復雜,內構件多,裝配復雜,拆裝需要借助專用工裝[1]。

2.1 管箱結構

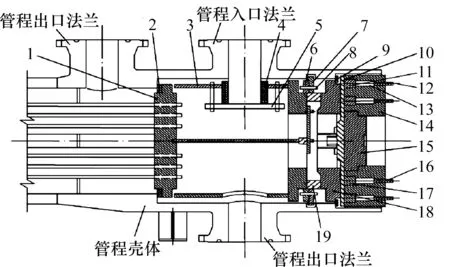

螺紋鎖緊環式換熱器的結構獨到之處在于管箱部分,按照壓力不同可分為管殼程均為高壓(H-H型)和管程高壓殼程低壓(H-L型)兩種型式。H-H型螺紋鎖緊環式管箱密封結構見圖1。

圖1 螺紋鎖緊環換熱器管箱的結構

1—管板;2—殼程墊片;3—內隔筒箱;4—填料;5—填料壓蓋;6—內法蘭;7—分合環;8—內法蘭螺栓;9—管程墊片;10—墊片壓板;11—外壓環;12—外圈壓緊螺栓;13—外圈頂梢;14—螺紋鎖緊環;15—管箱蓋板;16—內圈壓緊螺栓及頂箱;17—內壓環;18—支撐圈;19—內套筒

2.2 管箱結構特點

從圖1可以看出,螺紋鎖緊環換熱器采用管、殼程一體的結構,在管箱端部通過一張帶有柔性段的密封墊片壓板將介質與外界隔絕,螺紋鎖緊環與管箱端部通過大梯形螺紋相連。其力矩傳遞和密封形式如下[2]:

(1)管程壓力的傳遞過程。管程內的壓力所產生的軸向力,由管箱蓋板通過螺紋鎖緊環的外螺紋和管箱體的內螺紋嚙合,傳遞給管箱體。

(2)殼程壓力的傳遞過程。管板兩側壓差產生的軸向力,由管板通過內隔筒箱、內法蘭螺栓、內法蘭、分合環傳遞給管箱體。

(3)管程密封結構。密封結構由管程墊片、墊片壓板、外壓環、外圈螺栓和管箱蓋板所組成。調節外圈螺栓的力矩,密封面比壓隨之改變,從而達到控制密封的目的。

(4)殼程密封結構。殼程密封結構由殼程墊片、管板、內隔筒箱、內套筒和內法蘭螺栓所組成。調節內法蘭螺栓,可控制密封面比壓。為使管程和殼程之間不串漏,密封墊片應充分壓緊,要達到密封所需的壓緊力,其方法是在安裝時用內法蘭螺栓第一次壓緊,如生產過程中發現有內漏現象時上緊內圈螺栓即可達到密封。

所要討論的1110-E01006換熱器就是高低壓(H-L型)螺紋鎖緊環換熱器,其密封基本原理與高高壓(H-H)是一致的,即由管程內壓引起的軸向力通過管箱蓋和螺紋環而由管箱本體承受,管程的主密封是通過擰緊螺紋鎖緊環上的主密封螺栓來壓緊管箱墊片以達到密封目的[3]。

3 換熱器內漏原因分析

3.1 工藝流程

1110-E01006換熱器是熱高分氣(管程)與冷低分油(殼程)換熱器。熱高分氣自熱高分頂部進入E01006管程與殼程的冷低分油換熱,之后再經過換熱后經高壓空冷器冷卻后進入冷高分;殼程的冷低分油與熱高分氣換熱后進入脫硫化氫汽提塔,進行汽提蒸餾。

2009年6月24日,加氫裂化裝置催化劑預硫化結束后,反應系統恒溫保壓等待進低氮油階段,操作人員發現反應系統壓力維持困難,新氫增壓機向系統補氫量明顯增多且次數較為頻繁,且脫硫化氫汽提塔頂C201氣相流量逐漸增大,塔頂氣經采樣分析其H2S體積分數較高,甚至在10 000 μL/L以上。而此時分餾系統正在進行熱油運行,塔頂氣量不可能那么大,且塔頂氣中也不可能有很高的H2S含量。催化劑硫化過程中,E01006管程熱高分氣中H2S含量會比較高,于是判斷E01006管程熱高分氣向殼程冷低分油泄漏。

3.2 裂紋形態

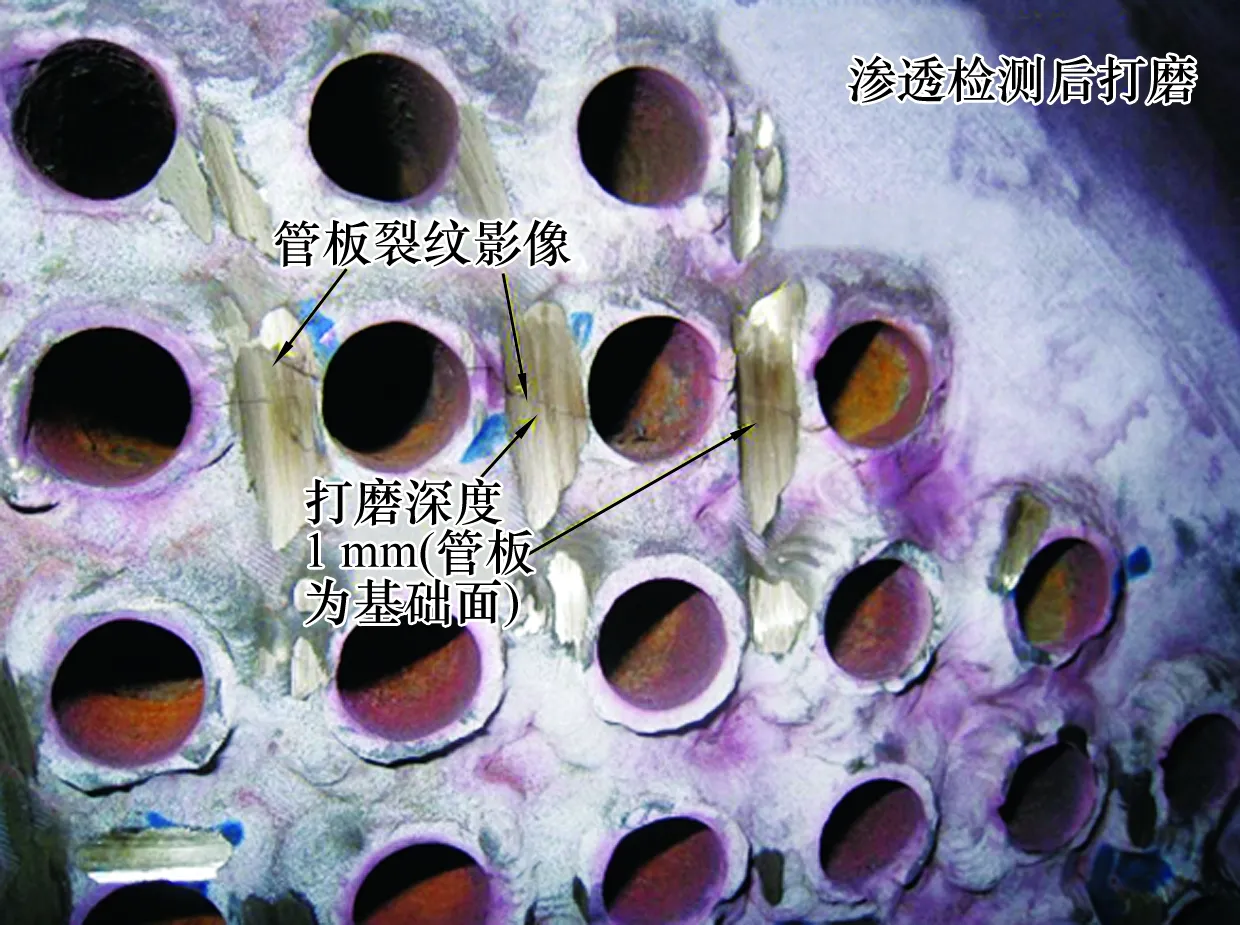

E01006管板和管箱是焊接在一起的,管箱和殼程筒體之間使用大螺栓連接,不存在管殼程墊片內漏的情況,因此認為是管板角焊縫有裂紋或換熱管出現爆管。裝置停工降壓置換合格后,拆開大螺紋及蓋板,殼程充氮試漏,發現在管板管頭部位存在大量裂紋(見圖2和圖3)。

圖2 換熱器管板試漏

圖3 換熱器管板裂紋

裂紋走向開始于管端,穿透角焊縫止于管板,深度為2~8 mm。上部管程有23個管口存在裂紋為76處,最長處15 mm;下部管程有55個管口存在裂紋98處,最長處達到了15 mm。

經光譜材質分析,換熱器管板、換熱管和角焊縫材料均與設計要求相符。但是在給管頭焊縫和管板進行硬度檢測時發現:管頭角焊縫硬度明顯偏高,最高有HB288,最低HB140,一般HB200~240;而管板硬度最高HB210,最低HB130,平均為HB150。

3.3 裂紋產生的原因

從裂紋的形態可以看出,管板焊縫裂紋呈現典型的應力腐蝕開裂特征,尤其是在管頭脹管焊縫處,出現裂紋較多,說明此處存在較大的殘余應力。仔細觀察發現絕大部分裂紋起裂于管端,穿透焊縫,向管板延伸。這說明管端殘余應力最為集中。角焊縫開裂是在催化劑干燥之后的預硫化過程中。催化劑干燥過程中會產生水分,而該換熱器又恰好處于工藝流程中的低點,因此在其管程或多或少存有積水;在催化劑預硫化過程中又生成大量的H2S,H2S與液態水結合,產生濕H2S腐蝕。高溫、濕H2S對換熱器管束1Cr5Mo造成開裂,而管端焊縫處應力最為集中,所以在管頭焊縫處最容易出現應力腐蝕開裂裂紋。而這些因素可能是在設備生產制造、運輸安裝或在開工試車過程中產生的。

在設備制造和熱處理過程中,有多種殘余應力來源:

(1)焊接殘余應力。管板+換熱管的特殊結構(多管孔、薄焊縫+230 mm厚管板+3 mm厚管壁),且焊縫主要集中在偏向焊接面的僅3 mm深度的管板端面上,焊接殘余應力極大、這種應力水平遠遠大于大直徑的工藝管道焊縫殘余應力,因而在同等條件下,往往管板+1Cr5Mo換熱管接頭較1Cr5Mo工藝管線容易出現應力腐蝕開裂。

(2)消應力后殘留應力。資料顯示,一般情況下,焊接殘余應力在消除應力熱處理后至少還會殘留40%以上,鑒于該換熱器管箱結構的特殊性,導致的熱處理難度大,熱處理后殘留應力水平會高于殘余應力的40%。

(3)管頭脹接應力。1Cr5Mo管材對殘余應力十分敏感,在腐蝕介質共同作用下開裂傾向很大。1Cr5Mo換熱管與14Cr1Mo管板焊接都需要嚴格執行的預熱、層間溫度控制和熱處理制度。在管板和管箱筒體焊接前,必須將管箱和管板預熱到150 ℃并保持恒溫焊接。但考慮到換熱器結構的特殊性,在焊接過程中一般很難達到規定預熱溫度。另外,焊接后的熱處理也很重要,但由于換熱器管箱和管板較厚,熱處理過程中很難達到溫度均勻和恒定,殘余應力無法完全消除,這也給以后的開裂埋下了隱患。

3.4 裂紋修復

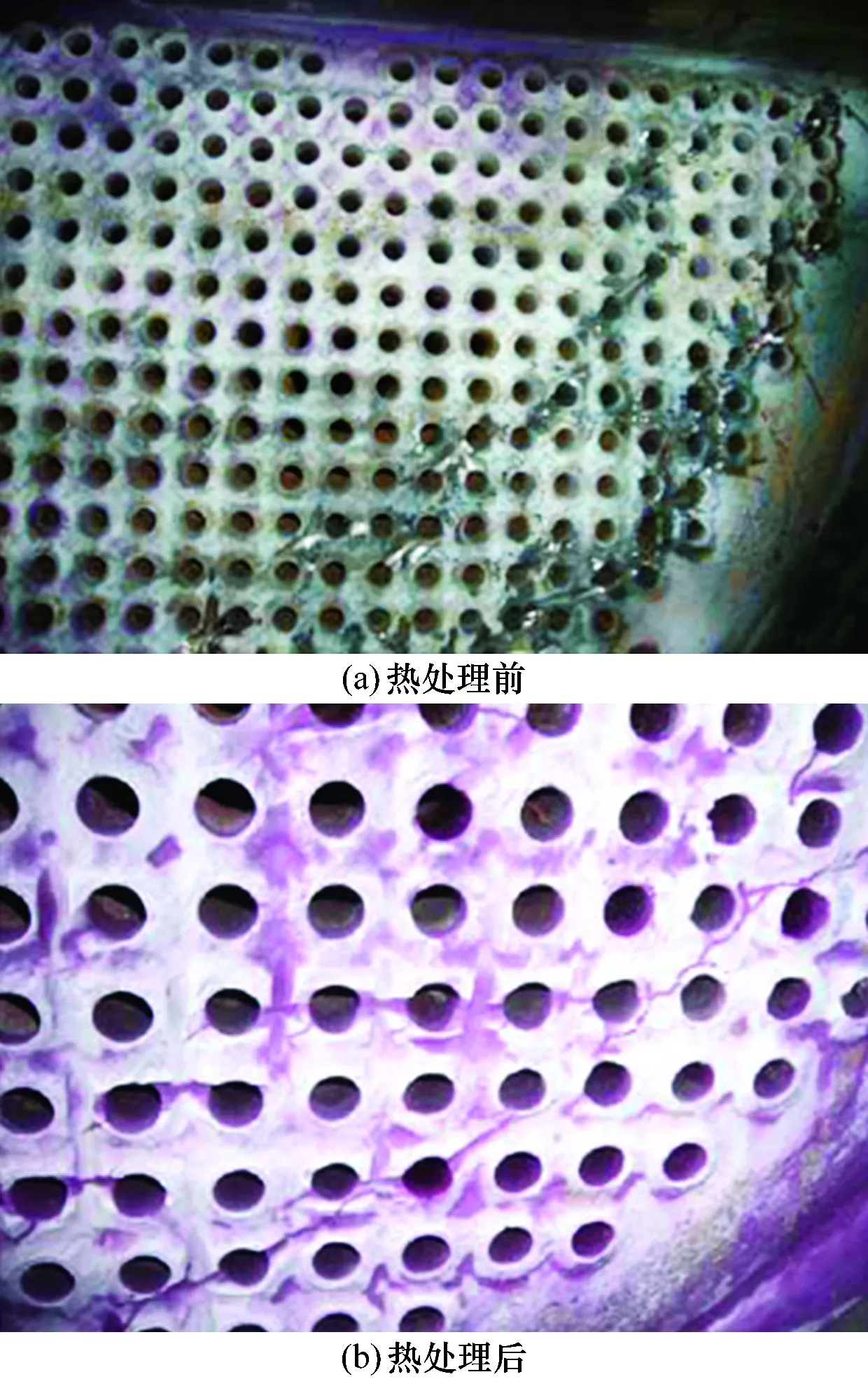

管束泄漏后,該換熱器制造廠和設計院專家共同討論制訂出了一套修復方案:先對管板進行消除應力熱處理,后測硬度,再打磨掉裂紋、用鎳基焊材ERNiCrFe-3補焊,最后進行焊后消除應力處理。根據此方案,管板焊縫修復前必須先進行管板消除應力熱處理,此過程中嚴格控制熱處理溫度和時間。熱處理后進行滲透檢測,發現管板裂紋出現大范圍擴展,管板上半部分裂紋最大延伸貫通4個管孔,約200 mm長;管板下半部分距邊緣150 mm圓弧貫通半周,約1 m長。其他部位也存在不同程度的擴展(見圖4)。

圖4 熱處理前后管板裂紋對比

從圖4可以看出,補焊前的消應力熱處理,還導致裂紋向長度、深度兩個方向擴展,使得大量裂紋埋藏于管板中難以徹底清除。在實際生產中E01006管板兩側承受的壓差大于10 MPa,修復后換熱器在使用過程中存在巨大的安全隱患,因此放棄這種修復方案。

4 解決方案

發現內漏的換熱器已經無修復價值,停止該設備的修復,訂購新的換熱器。

新換熱器對換熱管束材質采用1.25Cr0.5Mo代替1Cr5Mo。2009年12月底試壓合格出廠,2010年1月中旬加氫裂化裝置停工安裝投用,使用7年該高壓換熱器使用正常無泄漏。

5 結束語

高溫和濕H2S對1Cr5Mo管束開裂尤其是管頭焊縫及高溫和濕H2S容易造成1Cr5Mo管束焊縫及管板脹接處應力集中并開裂。應盡量消除殘余應力和降低腐蝕性介質含量。

高低壓型螺紋鎖緊環換熱器結構的特殊性決定了其有較高的殘余應力,1Cr5Mo在苛刻的結構條件、較大應力水平、較強腐蝕介質條件下開裂的風險很大。因此,1Cr5Mo不適合在這種條件下使用。

[1] 余勇,張凱,王迎君.螺紋鎖緊環換熱器的制造工藝[J].電焊機,2004,34(5):12-13

[2] 蘇國柱.螺紋鎖緊環換熱器檢修存在問題及對策[J].壓力容器,2002,20(1):48-49.

[3] 趙萍.螺紋鎖緊環換熱器結構特點及受力分析[J].煉油設計,2002,32(10):21-22.

(編輯 王菁輝)

Analysis and Treatment of Internal Leakage of High Pressure Heat Exchanger in VGO Hydrogenation Unit

ZhangHui

(EquipmentDepartmentofSinoChemQuanzhouPetrochemicalCo.,Ltd.,Quanzhou362103,China)

Internal leakage of a tube bundle occurred in the stage of catalyst prevulcanization. The tube bundle was located in 1110-E01006 heat exchanger of 2.1 Mt/a VGO hydrocracking unit. Comprehensive analysis of the internal accident was made in several aspects, such as structural characteristics of heat exchanger, process and cracking, and then corresponding measures and suggestions were offered accordingly.

hydrocracking, thread locking ring heat exchanger,crack reeovery,stress corrosicn cracking

2017-02-28;修改稿收到日期:2017-03-23。

張輝,工程師,本科,現在該公司任設備部主管。E-mail:zhanghui8212@126.com