延遲焦化裝置焦炭塔急冷油管線腐蝕原因分析

趙 權

(中國石化北海煉化有限責任公司,廣西 北海 536000)

?

延遲焦化裝置焦炭塔急冷油管線腐蝕原因分析

趙 權

(中國石化北海煉化有限責任公司,廣西 北海 536000)

延遲焦化裝置焦炭塔塔頂急冷油注入管線出現嚴重腐蝕減薄現象(最薄處2.0 mm)。從工藝環境、腐蝕機理和管線選材等方面進行了原因分析,認為腐蝕原因是由于工藝控制不當、選材設防不足造成高溫硫腐蝕,引起管線嚴重減薄泄漏。針對腐蝕泄漏問題提出了材質升級、工藝控制和腐蝕監控等整改措施。

急冷油管線 高溫 腐蝕 減薄

延遲焦化裝置焦炭塔為裝置高風險設備,在焦炭塔頂部有各種助劑線、急冷油線、溢流線、油氣線和放空線等。靜密封點多,溫度高,冷熱應變頻繁,泄漏的油品易引發火災。近年來發生不少焦炭塔頂部著火事故就與急冷油線泄漏有關,嚴重影響裝置的安全生產。

1 設備工況及運行現狀

某煉化企業延遲焦化裝置于2010年3月28日開工建設,2012年1月1日投產,以常減壓蒸餾裝置生產的減壓渣油及催化裂化裝置生產的催化油漿為原料進行二次加工,處理能力為1.2 Mt/a。裝置設計采用“一爐兩塔”,設計循環比0.3,設計生焦周期24 h,操作彈性為60%~110%,截至2015年2月裝置的設備和管線使用狀況良好。

2 腐蝕狀況

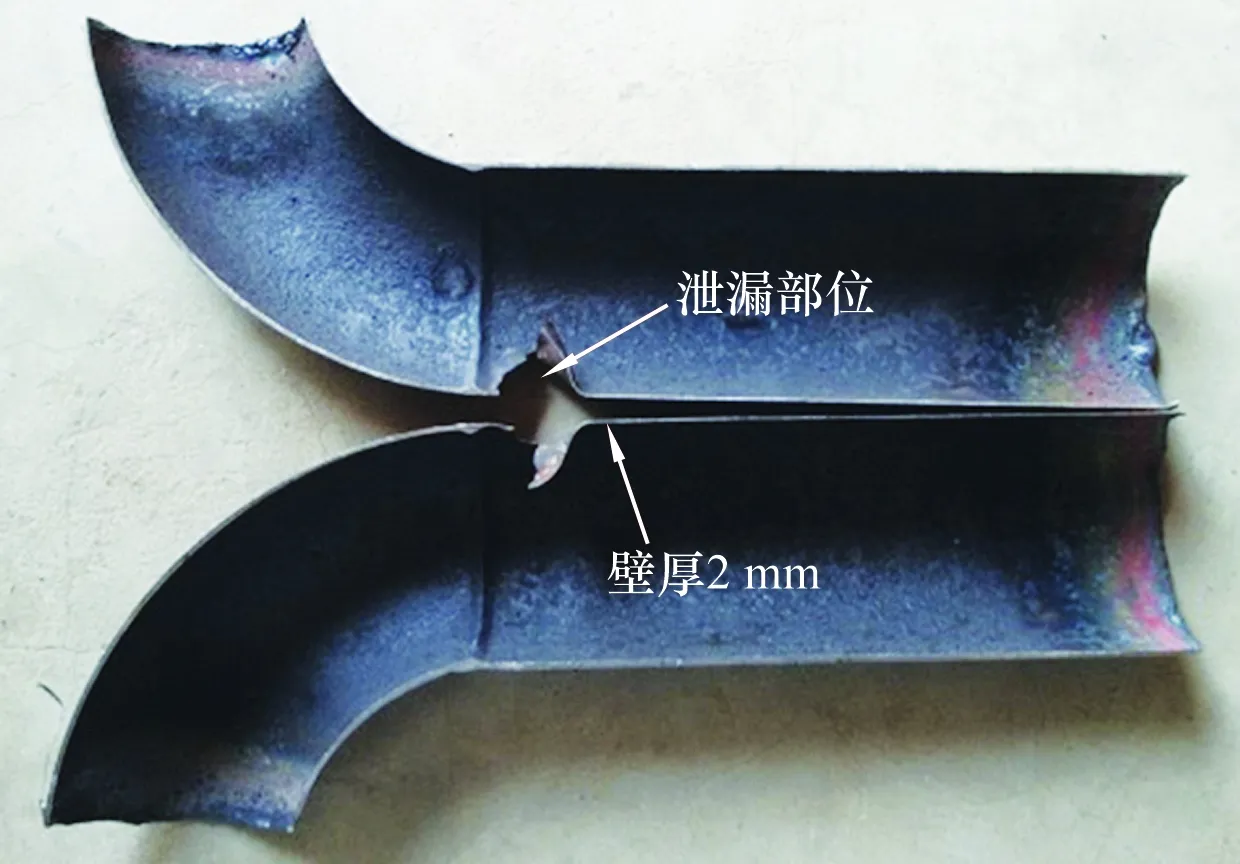

2015年3月19日巡檢發現焦炭塔T101B急冷油線第四分支管DN80管彎頭處有油氣泄漏(見圖1)。

圖1 急冷油線彎頭泄漏情況

將急冷油切出系統,對管線進行吹掃,吹掃置換后,對急冷油管線漏點處進行測厚,發現管壁嚴重減薄,原壁厚7.5 mm,最薄處2.0 mm。隨后對整個注入系統管線進行測厚普查,發現該系統管線壁厚普遍減薄。對漏點部位的彎頭進行更換,舊彎頭剖管(見圖2)確認測厚數據屬實。

圖2 泄漏的彎頭剖開情況

3 原因分析

3.1 管線設計條件

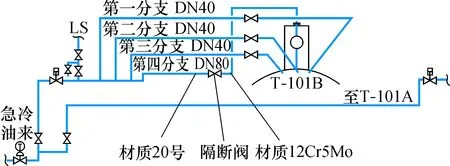

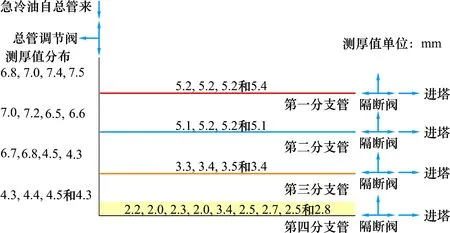

焦炭塔塔頂油氣溫度通過向塔內注入急冷油來控制,急冷油選用焦化自產的蠟油(組分見表1),溫度為170 ℃,設計流量為20 t/h,壓力0.40 MPa。因為經過技改增加了污油回煉流程,所以急冷油實際注入量在15 t/h左右;焦炭塔頂溫度420 ℃,塔頂壓力0.20 MPa。急冷油管線分布見圖3。

表1 急冷油組分

每一個塔的急冷油分4路注入,其中3根為DN40厚度5.0 mm管子(圖3中第一分支至第三分支),1根DN80厚度7.5 mm管子(圖3中第四分支)。其中第一分支靠近總管來料方向,其余依次遠離總管來料方向,至進塔隔斷閥前管線材質為20號鋼,隔斷閥后管線材質為12Cr5Mo(圖3中第四分支)。

圖3 急冷油管線分布示意

3.2 數據收集

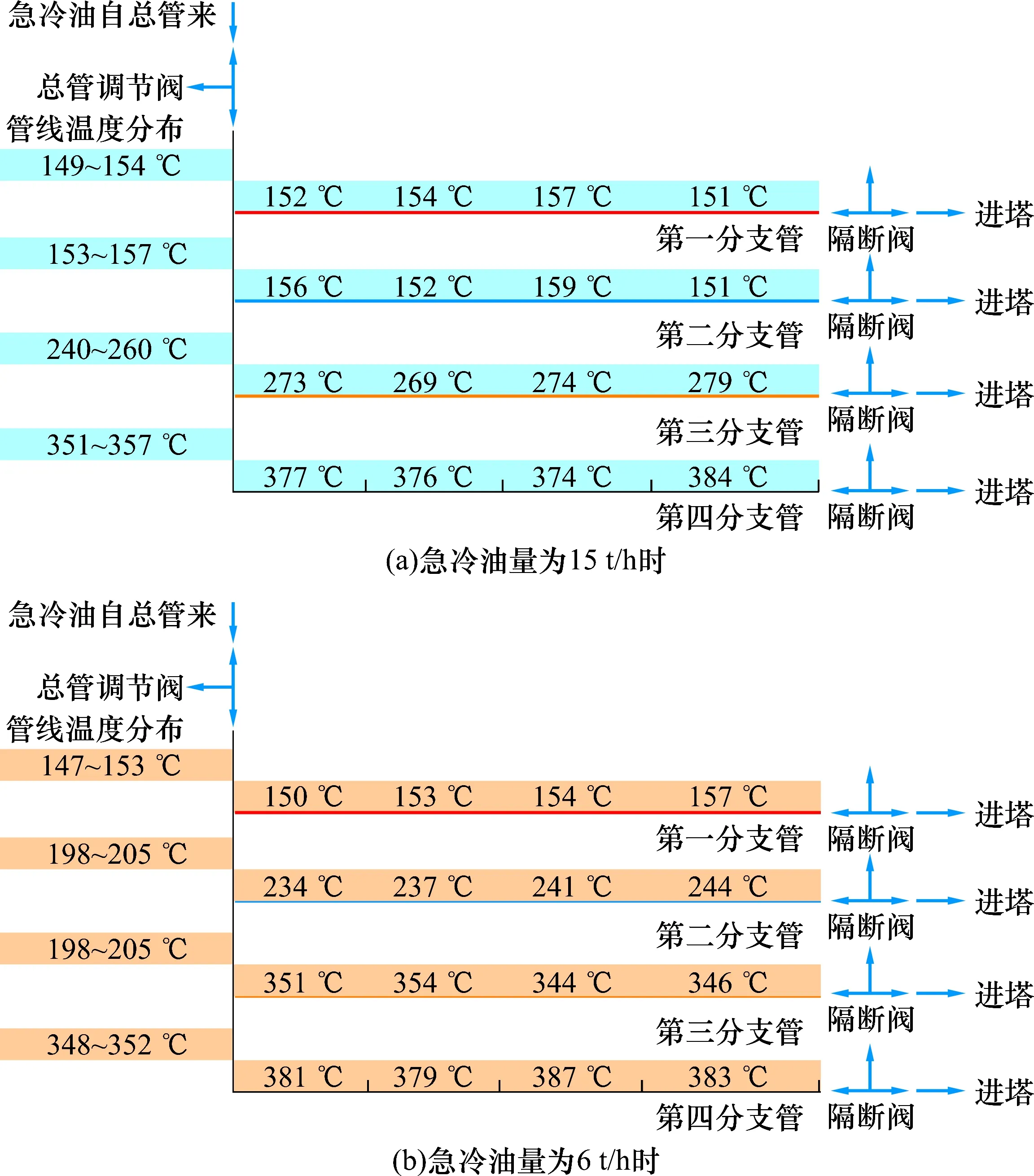

鑒于管壁減薄嚴重,對急冷油線壁厚進行測厚普查,并在正常生產時對管線進行測溫,管線溫度及測厚值分布情況見圖4和圖5。

圖4 管線溫度分布

從圖4可以看出,在急冷油量為15 t/h時,測溫發現第四分支管和第三分支管溫度超高,第四分支管溫度達384 ℃;在急冷油量為6 t/h時,測溫發現第四分支管和第三分支管、第二分支管溫度超高,第四分支管溫度達387 ℃。在急冷油來料方向上,靠近總管的分支管溫度正常,遠離總管的分支管溫度高,已超溫;小管徑分支管溫度低,大管徑分支管溫度高。分析表明,在急冷油注入量低時,部分管線內未充滿急冷油,遠離總管的分支管內急冷油流量小,大管徑的分支管內急冷油流量小。各分支管壁溫度分布與管內急冷油的流量有著直接關系,在流量不足的情況下,管內氣相空間有焦炭塔頂高溫油氣(420 ℃)串入,使管線的實際使用溫度超出設計溫度,由于管線正常工作狀態下存在外保溫,管線實際使用溫度未能得到監控。

圖5 管線測厚分布

從圖5可以看出,在同樣使用年限下,在充滿急冷油、管壁溫度低的管線部位(第一分支和第二分支),壁厚未見明顯減薄;未充滿急冷油、管壁溫度高的管線部位(第三分支和第四分支),壁厚減薄嚴重,且管壁溫度越高壁厚減薄量越大;減薄部位與溫度分布有直接關系,結合介質的特性,表現為典型的高溫硫腐蝕[1]。

3.3 分析結果

分析認為,管線壁厚減薄泄漏主要原因為:急冷油選用焦化自產蠟油,此處管線設計的操作溫度為170 ℃,管線設計選材為20號鋼,但在實際操作過程中,部分管線長期處于高溫油氣(380 ℃)工況,形成高溫硫腐蝕,導致管線內壁嚴重減薄。

4 整改措施

(1)工藝上控制急冷油的注入量,確保各分支管內流體充滿。通過管道外壁測溫確認管線的運行狀況;因急冷油注入量與控制塔頂溫度有直接關系,所以急冷油的注入量一般無法做到準確控制。

(2)對該部位管線材質進行升級。將20號鋼升級為12Cr5Mo,根據標準SH/T 3096—2012《高硫原油加工裝置設備和管道設計選材導則》更換腐蝕嚴重部位的管子。

(3)關閉急冷油第四分支管隔斷閥,因為該管并沒有發揮原有作用,注急冷油進塔,反而將塔頂高溫油氣導入急冷油管線,造成管線嚴重腐蝕。

(4)增加隔斷總閥和分支隔斷閥之間急冷油管線定點測厚。

5 結 論

(1)急冷油流量偏低造成高溫油氣進入急冷油管線,靠近焦炭塔的急冷油管線實際操作溫度遠大于設計溫度。

(2)管道泄漏的直接原因是高溫硫腐蝕導致的壁厚減薄。

[1] 劉治,李順龍,余存燁,等.延遲焦化高溫高硫油氣管線失效分析[J].石油化工腐蝕與防護,2005,22(2):14.

(編輯 寇岱清)

Cause Analysis of Corrosion in Quench Oil Pipeline of Delayed Coking Tower

ZhaoQuan

(SINOPECBeihaiPetrochemicalCo.,Ltd.,Beihai536000,China)

Serious corrosion thinning (thinnest 2.0 mm) occurred in the quench oil injection pipeline of coke tower in delayed coking unit. Process environment, corrosion mechanism and pipeline material selection were studied. The corrosion was caused by pipeline leakage resulted from high-temperature sulfur corrosion due to improper process controlling and material selection. Improvement measures, such as material upgrading, process controlling and corrosion monitoring, were put forward to reduce corrosion leakage.

quench oil pipeline, high temperature, corrosion, thinning

2016-10-25;修改稿收到日期:2017-03-23。

趙權(1984—),本科,畢業于長江大學過程裝備與控制工程專業,現從事石油化工設備管理工作。E-mail:ciasisf@163.com