基于風險的檢驗在加氫裝置中的應(yīng)用

郭建偉,馬 洋

(中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834003)

?

基于風險的檢驗在加氫裝置中的應(yīng)用

郭建偉,馬 洋

(中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834003)

基于風險的檢驗(RBI)是根據(jù)每臺設(shè)備的具體腐蝕形式提出對應(yīng)的檢驗手段,用檢驗數(shù)據(jù)來核實腐蝕分析的準確性,最終提出每臺設(shè)備的風險等級。根據(jù)風險等級對裝置內(nèi)的設(shè)備進行分類分級管理,對于高、中高風險的設(shè)備提前進行降低風險的措施。通過RBI技術(shù)在某公司加氫裝置的具體應(yīng)用,降低了加氫裝置由于腐蝕而導(dǎo)致的設(shè)備故障率,確保了裝置的平穩(wěn)運行,降低了生產(chǎn)成本。

基于風險的檢驗 腐蝕機理 檢測方法 應(yīng)用

1 基于風險的檢驗(RBI)簡介

RBI是以設(shè)備破壞而導(dǎo)致的介質(zhì)泄漏為分析對象,以設(shè)備檢驗為主要手段的風險評估和管理過程。

RBI定義的風險由2個部分組成,即危險事件發(fā)生的可能性(LOF,Likelihood of Failure)和危險事件發(fā)生所產(chǎn)生的后果(COF,Consequence of Failure)。風險的大小可以用下面的式子描述:風險=失效可能性×失效后果。

RBI是根據(jù)對設(shè)備的基礎(chǔ)數(shù)據(jù):材質(zhì)、設(shè)計壓力、設(shè)計溫度、操作壓力、操作溫度、介質(zhì)、腐蝕類型、設(shè)備狀態(tài)等進行量化分析,通過量化分析出腐蝕存在的形式,腐蝕速率,最終計算出腐蝕存在的風險。腐蝕風險的大小分為高、中高、中、低風險4種。再根據(jù)風險的大小制定出針對每臺的檢驗方案,在檢驗方案中包括檢驗原則、檢驗形式、檢驗范圍和檢驗周期。

2 加氫裝置存在的腐蝕機理

根據(jù)加氫裝置的工藝、物流和腐蝕分析,同時考慮設(shè)備的操作工況、材質(zhì)的腐蝕敏感性,從而確定加氫裝置主要存在7種腐蝕[1]。

2.1 高溫硫腐蝕

高溫硫?qū)υO(shè)備的腐蝕從240 ℃開始隨著溫度升高而迅速加劇,到480 ℃左右達到最高點,以后又逐漸減弱。高溫硫腐蝕過程包括兩部分:活性硫化物和非活性硫化物。

活性硫化物如硫化氫、硫醇和單質(zhì)硫的腐蝕,這些成分在350~400 ℃時都能與金屬直接發(fā)生化學(xué)作用:

硫化氫在340~400 ℃時分解:

分解出來的元素硫比H2S有更強的活性,使得腐蝕更為激烈。在活性硫的腐蝕過程中,還出現(xiàn)一種遞減的傾向,即開始腐蝕速率很大,一定時間以后腐蝕速率才恒定下來。這是由于生成的硫化亞鐵保護膜抑制了腐蝕反應(yīng)進行的緣故。

非活性硫化物,包括硫醚、二硫醚、環(huán)硫醚和噻吩等。原油中所含硫化物除硫化氫、低級硫醇和元素硫外,還存在大量的對普通碳鋼無直接腐蝕作用的有機硫化物,如高級硫醇、多硫化物和硫醚等。原油中的硫醚和二硫化物在130~160 ℃已開始分解,其他有機硫化物在250 ℃左右的分解反應(yīng)也會逐漸加劇。最后的分解產(chǎn)物一般為硫醇、硫化氫和其他分子量較低的硫醚和硫化物,這些有機硫化物分解生成的元素硫、硫化氫則對金屬產(chǎn)生強烈的腐蝕作用。

影響高溫硫腐蝕的因素主要有溫度、硫化氫含量、介質(zhì)流速、材質(zhì)以及環(huán)烷酸的含量。

2.2 高溫H2S/H2腐蝕

在加氫單元中,油品和氫氣混合以后經(jīng)反應(yīng)加熱爐加熱后進入加氫反應(yīng)器,在催化劑的作用下,H2會把大部分S,N,Cl及氧化物轉(zhuǎn)化為H2S,NH3,HCl和H2O,對下游設(shè)備造成腐蝕,高溫下H2S對鋼材的腐蝕性很強,H2的存在會加劇H2S對金屬材料的腐蝕。

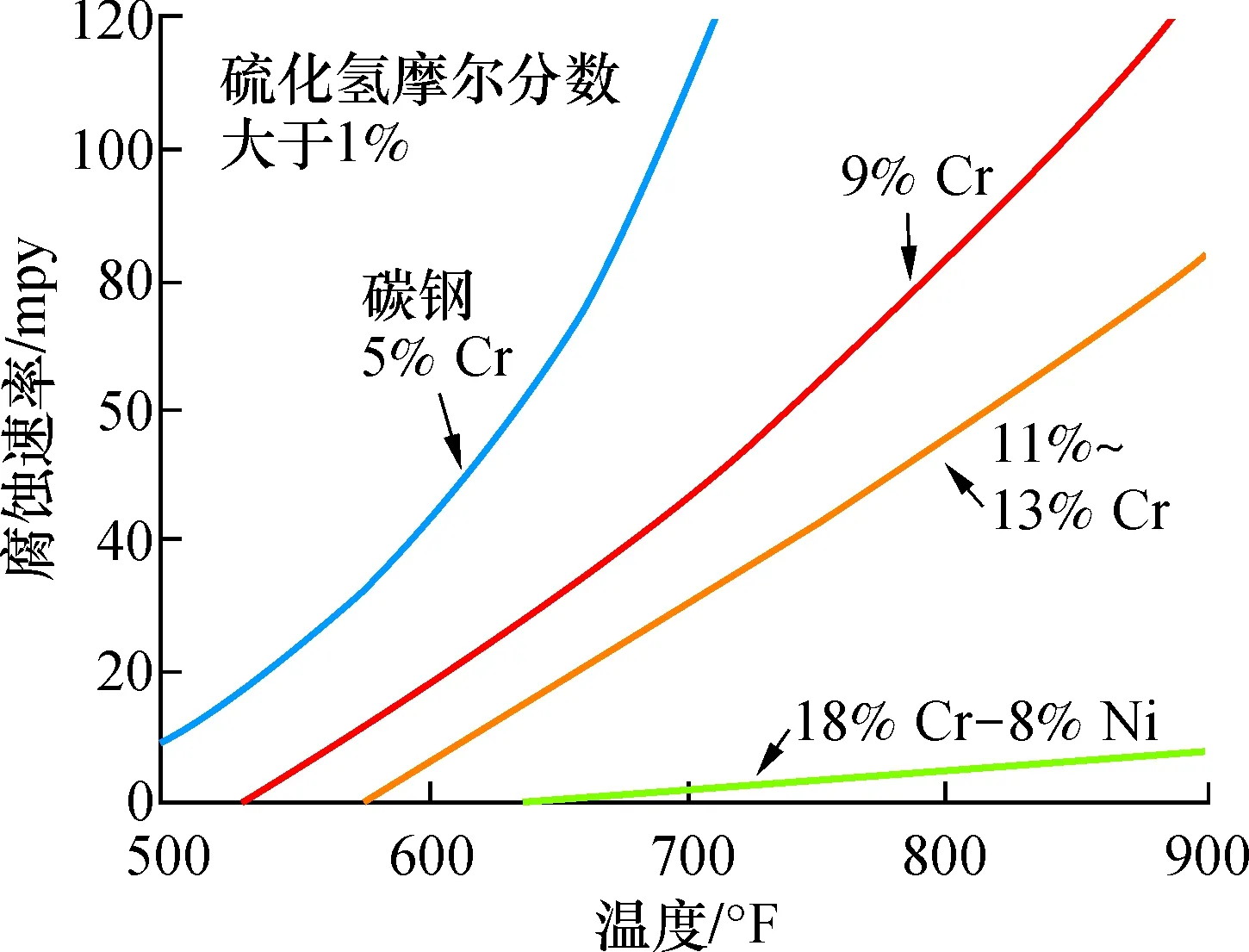

腐蝕速率與材質(zhì)、溫度、H2及H2S含量或分壓有關(guān),隨著溫度、H2及H2S含量的增加,腐蝕速率加快。不同材質(zhì)高溫H2S/H2腐蝕速率見圖1。

圖1 H2S/H2環(huán)境中的腐蝕速率曲線

2.3 鉻鉬鋼的回火脆化

低合金鋼(如鉻鉬鋼,特別是2.25Cr-1Mo鋼)長時間暴露在343~593 ℃時,會使材料金相組織改變而導(dǎo)致材質(zhì)韌性下降,引起韌性-脆性轉(zhuǎn)變溫度升高,產(chǎn)生回火脆化。在操作溫度下這種脆化并不明顯,但在環(huán)境溫度下就會顯現(xiàn)出來,并能夠造成材料脆性斷裂。隨著在脆化溫度范圍內(nèi)低合金鋼使用時間延長,低合金設(shè)備發(fā)生脆性斷裂的可能性就會增大。回火脆化一般發(fā)生在開停工階段。

2.4 高溫氫腐蝕

裝置內(nèi)部分碳鋼或低合金鋼設(shè)備及管線長期暴露在高溫臨氫環(huán)境下工作,當溫度高于204 ℃、氫分壓大于0.51 MPa時,活性的氫原子會向金屬基體內(nèi)擴散,與金屬表面和內(nèi)部的碳化物反應(yīng)合成微量的甲烷,表現(xiàn)為鋼材表面或內(nèi)部脫碳,微量的甲烷氣體聚集形成很大的內(nèi)應(yīng)力,最終造成鋼材表面鼓包或開裂,削弱金屬材質(zhì)整體強度從而使設(shè)備發(fā)生失效。

高溫氫腐蝕(HTHA)形態(tài)表現(xiàn)為鋼材表面和內(nèi)部脫碳、鼓包以及沿晶開裂。對某一特定鋼材而言,HTHA敏感性依賴于溫度、氫分壓、時間和應(yīng)力,且服役時間具有累積效應(yīng)。鋼在氫系統(tǒng)中操作限制條件可以參看最新的納爾遜曲線。

2.5 低溫硫腐蝕

低溫硫腐蝕主要由高/低分氣系統(tǒng)中的H2S以及其他硫化物引起的。H2S在沒有液態(tài)水時(汽相狀態(tài))對設(shè)備腐蝕很輕,或基本無腐蝕。但在汽相液相的相變部位,出現(xiàn)露水之后,則形成H2S-H2O型腐蝕。這種腐蝕類型主要影響因素為H2S含量,其中Cl-和CN-存在會促進其對設(shè)備和管線的腐蝕:

當有Cl-存在時,則引起下列反應(yīng):

損傷形態(tài)表現(xiàn)為碳鋼部件的全面腐蝕均勻減薄。

2.6 堿性酸性水腐蝕

加氫裝置中含硫污水中的銨鹽NH4HS和NH4Cl,金屬材料在含有硫氫化銨(NH4HS)的酸性水中遭受的腐蝕反應(yīng)如下:

NH4HS的摩爾分數(shù)越大腐蝕性越強,一般用系數(shù)Kp來表示系統(tǒng)中的腐蝕趨勢:

Kp=H2S摩爾分數(shù)×NH3摩爾分數(shù)

Kp值越大,硫氫化銨的摩爾分數(shù)就越高,腐蝕就越嚴重。當選用碳鋼設(shè)備時,控制Kp在0.2以下。在含硫污水汽提裝置中由于各種原因還可能在不同部位生成NH4HS和NH4HCO3或氨基甲酸銨,NH4HS和NH4HCO3或氨基甲酸銨低溫下結(jié)晶形成銨鹽垢沉積,導(dǎo)致設(shè)備或管道堵塞并引起垢下腐蝕。腐蝕堵塞主要是由于NH4HS等鹽類、多硫化物以及腐蝕產(chǎn)物的沉積造成的,特別是當含硫污水與脫鹽水或者鈣、鎂含量高的新鮮水混合時容易產(chǎn)生。影響腐蝕的主要因素是H2S的摩爾分數(shù)和流速。CN-及CO2等是造成H2S或NH4HS腐蝕加重的主要原因。

加氫裝置存在的腐蝕形式還有: 冷卻水腐蝕、汽蝕、沖刷腐蝕 、濕H2S破壞、連多硫酸應(yīng)力腐蝕開裂(PASCC)[2]、外部腐蝕和管道振動疲勞等。

3 檢驗方法

目前應(yīng)用的檢驗方式主要分為在線檢驗和停工檢驗兩種。有效實施在線檢驗是降低風險水平切實可行的手段,其檢驗結(jié)果可作為設(shè)備動態(tài)風險評估的依據(jù)。在實施在線檢驗的過程中,對于其中高溫、低溫或帶保溫層覆蓋等現(xiàn)場條件限制的設(shè)備,普通的檢測技術(shù)無法滿足現(xiàn)場檢測條件,一般應(yīng)用不拆保溫的渦流測厚技術(shù)、超聲波導(dǎo)波檢測技術(shù)、高溫測厚、高溫超聲波檢測和高溫聲發(fā)射等新技術(shù)新方法[3]。

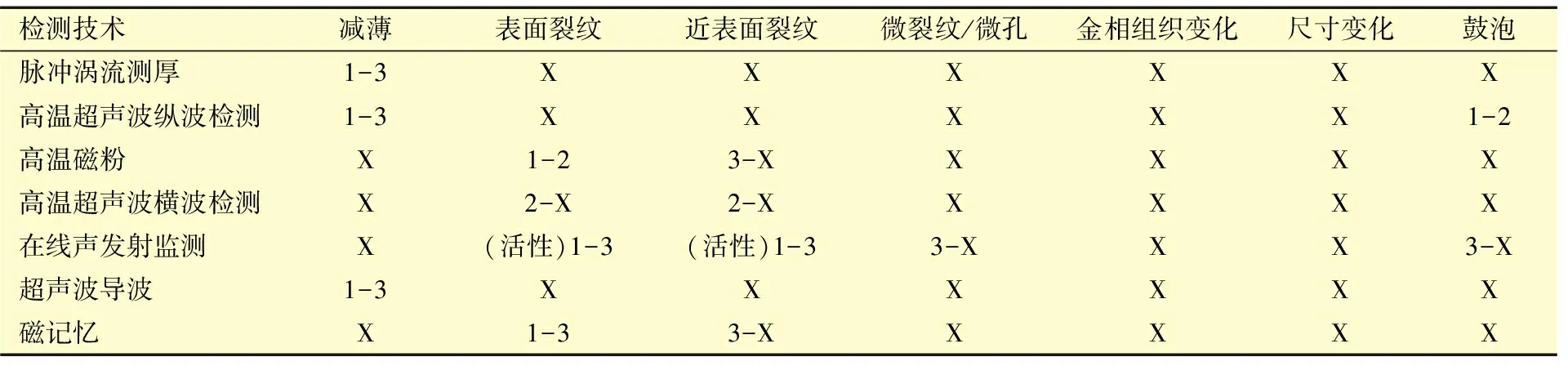

在線檢驗情況下不同檢測技術(shù)對各種損傷模式的檢驗有效性見表1。

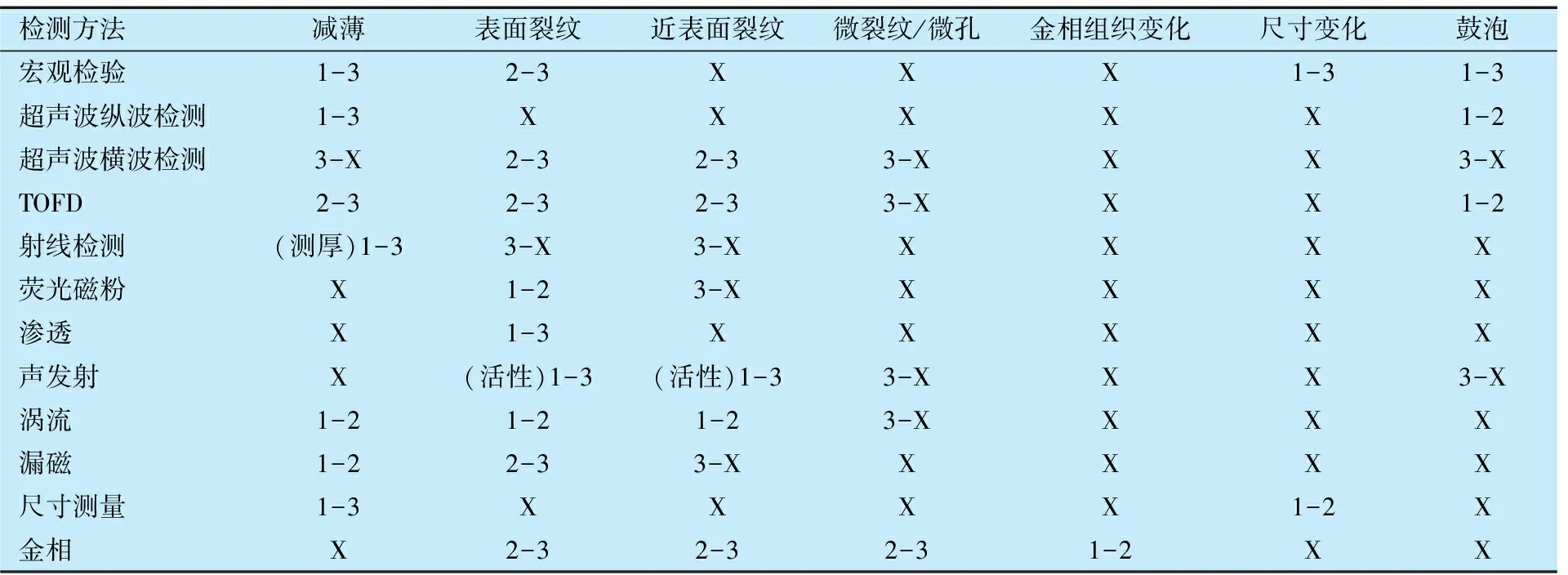

對于停工期間容器管道的檢驗,宏觀檢查和壁厚測定是最基本的檢驗方法,按照失效形式確定檢測方法,見表2。

表1 在線檢測方法及有效性

注:1為高度有效;2為通常有效;3為一般有效;X為不常用。

表2 不同檢測方法檢驗有效性

注:1為高度有效;2為通常有效;3為一般有效;X為不常用。

4 RBI在加氫裝置中的應(yīng)用

2011年中國特檢院對某公司部分加氫裝置內(nèi)的101臺壓力容器和505條壓力管道進行RBI評估。對其中158個實施了在線檢驗降低其運行風險。

經(jīng)評估到2012年裝置檢修期間,沒有高風險的;中高風險的設(shè)備有81個,其余為中風險和低風險的。對于這些中高風險的設(shè)備在檢修期間需要實施檢驗。

經(jīng)評估到2016年年底,有1條上升為高風險,中高風險上升到226個,其余為中風險和低風險。對于這些高風險和中高風險的設(shè)備需要在2016年之前進行在線檢驗來降低其運行風險。

通過2012年和2015年兩次裝置停工檢驗實施,共發(fā)現(xiàn)3臺設(shè)備,5條管線存在腐蝕缺陷,對于這些缺陷在檢修期間及時進行了處理。通過對停工檢驗數(shù)據(jù)與本次風險分析的結(jié)果進行對比,進一步完善本次風險分析給出的基礎(chǔ)數(shù)據(jù),并及時進行RBI風險再評估。

5 RBI對裝置運行的影響

某公司通過2011年的RBI評估和2012年、2015年兩次裝置停工檢修期間的檢驗,杜絕了加氫裝置內(nèi)由于設(shè)備腐蝕引發(fā)的非計劃停工和設(shè)備事故,確保了裝置的平穩(wěn)運行。如果不進行RBI評估,按照以前的檢修期間的檢驗方式,該公司有3 000臺壓力容器和上萬條壓力管道需要進行全面檢驗,勢必要投入大量的人力和物力。鑒于RBI效果比較明顯,該公司從2012年后對其他煉化裝置陸續(xù)開展了RBI評估。對全廠的安全閥也進行了RBI評估,將安全閥的檢驗周期由原來的一年一檢改為三到五年一檢,對于高風險的仍按一年一檢來執(zhí)行。由于RBI的實施,有效地降低了設(shè)備的故障率,確保了裝置的平穩(wěn)運行,也降低了生產(chǎn)成本,達到了預(yù)期的目的。

[1] 林玉珍,楊德鈞.腐蝕和腐蝕控制原理[M].北京:中國石化出版社,2007:160-169.

[2] 左禹,熊金平.工程材料及其耐蝕性[M].北京:中國石化出版社,2008:29-38.

[3] 李久青,杜崔薇.腐蝕實驗方法及檢測技術(shù)[M].北京:中國石化出版社,2007:116-137.

(編輯 張向陽)

Application of RBI in Hydrogenation Unit

GuoJianwei,MaYang

(CNPCKaramayPetrochemicalCo.,Ltd.,Karamay834003,China)

Risk based inspection (RBI) is to propose corresponding inspection means based on specific corrosion of each device, verify the accuracy of corrosion analysis based on testing data, and put forward risk level of each device finally. Classification and management of the device should be done according to its risk grade, and risk reduction measures should be taken in advance for the high, medium high risk equipment. The application of RBI technology in hydrogenation unit reduces the equipment failure caused by corrosion, which ensures the stable operation of the device and reduces the production cost.

RBI, corrosion mechanism, test methods, application

2016-12-13;修改稿收到日期:2017-04-18。

郭建偉(1981—),工程師,大學(xué)畢業(yè),在該公司煉油廠從事設(shè)備管理工作。E-mail:guojwksh@petrochina.com.cn