延遲焦化裝置原料油緩沖罐腐蝕原因分析及對策

王金躍,楊劍鋒,劉文彬,張雅新,陳良超

(1.北京化工大學,北京 100029;2.中國石油天然氣股份有限公司遼陽石化分公司,遼寧 遼陽 111003)

?

延遲焦化裝置原料油緩沖罐腐蝕原因分析及對策

王金躍1,楊劍鋒1,劉文彬1,張雅新2,陳良超1

(1.北京化工大學,北京 100029;2.中國石油天然氣股份有限公司遼陽石化分公司,遼寧 遼陽 111003)

某煉油廠1.60 Mt/a延遲焦化裝置原料油緩沖罐在2016年大檢修時發現局部筒體壁厚減薄嚴重。通過綜合分析得出,緩沖罐筒體壁厚減薄主要原因是罐內減壓渣油硫含量不斷上升使筒體發生低溫H2S-HCl-NH3-H2O腐蝕和液面長期波動造成筒體沖刷腐蝕。結合工藝和設備特點,提出了材料升級、工藝防腐蝕等改進措施。

原料油緩沖罐 壁厚減薄 腐蝕

某煉油廠延遲焦化裝置于1996年建成投產,設計規模為1 Mt/a,原料油為遼河原油加工后的減壓渣油。1999年大修改造后裝置處理能力已達到1.25~1.30 Mt/a,2003年延遲焦化裝置再次擴能改造,處理能力可達到1.60 Mt/a。裝置新增一爐兩塔、分餾及吸收穩定部分、新增富氣壓縮機一臺、加熱和換熱系統等。由于常減壓蒸餾裝置加工的原油不斷劣質化,減壓渣油的酸值和硫含量不斷增大,這就給加工減壓渣油的延遲焦化裝置帶來了一系列設備和管線腐蝕問題,增加了發生事故的概率。

1 原料油緩沖罐腐蝕現狀

2016年7月延遲焦化裝置停工檢修期間,對原料油緩沖罐R4101進行腐蝕檢查,檢查結果如下:

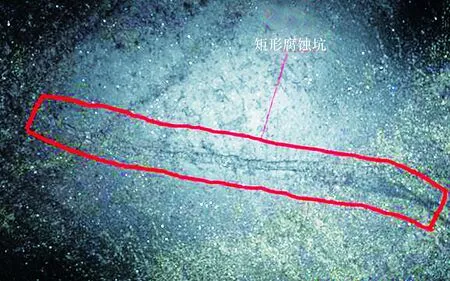

(1)原料油緩沖罐內部檢查。從人孔進入罐內后進行宏觀檢查,發現封頭處有較多油垢,油垢下有大面積凹凸不平的腐蝕坑,最大坑深近2 mm(見圖1);罐底封頭環氧涂料防腐蝕層鼓起和脫落現象較嚴重(見圖2);筒體內壁有一道長約80 mm、寬約5 mm和深約1 mm的矩形腐蝕沖刷道(見圖3);盤管外表面附著一層油垢,材料腐蝕輕微(見圖4)。

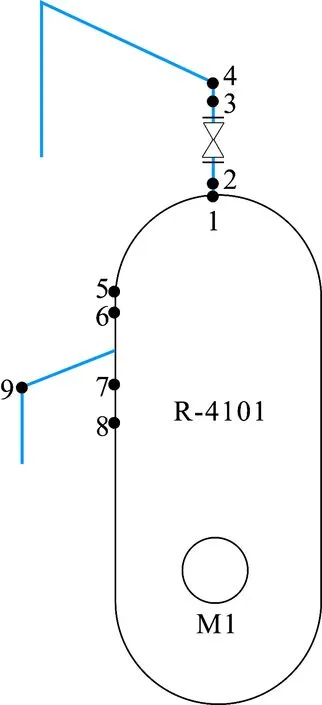

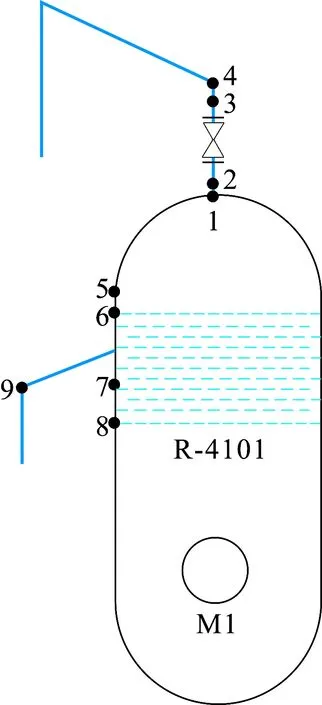

(2)原料油緩沖罐外壁及保溫檢查。保溫層下的頂部封頭、南側封頭、筒體表面均附著一層較厚的黃色銹垢,且外壁防腐蝕層也有較大面積起皮、脫落現象(見圖4);利用超聲測厚儀對罐體外壁測厚,發現頂部南側封頭焊縫150 mm下殼體φ50 mm區域內(見圖5)存在嚴重腐蝕減薄。原料油緩沖罐測厚點示意見圖6。

圖1 緩沖罐油垢下腐蝕坑

圖2 緩沖罐封頭鍍層鼓起和脫落

圖3 緩沖罐內壁矩形腐蝕沖刷道

圖4 罐外壁銹垢及防腐層起皮和脫落

圖5 緩沖罐南側封頭減薄區域

圖6 緩沖罐測厚點示意

2 腐蝕原因分析

2.1 腐蝕數據分析

煉油廠延遲焦化裝置原料油緩沖罐操作溫度為120 ℃,存儲介質為減壓渣油。原料油緩沖罐主要起緩沖作用,減少外部因素對原料油泵流量的影響,具體來說有以下兩點[1]:

(1)調節系統流量且增加系統儲存量;

(2)防止產生脈動,穩定系統壓力。

根據黃勇力等[2]的研究,適合原料油緩沖罐的最小壁厚計算公式如下:

式中:t——儲罐最小壁厚,mm;

D——儲罐內直徑,m;

H——由該段壁板下端到設計液位高度,m;

w——介質密度,g/mL;

S——許用應力,MPa(根據材料許用應力參數表得S為132MPa);

p——設計壓力,MPa;

C——腐蝕裕量,mm。

將各參數帶入公式求得原料油緩沖罐最小壁厚為12.1mm。

在2016年7月裝置停工檢查過程中,發現罐壁受到嚴重腐蝕,局部壁厚從14mm減到5.2mm,遠小于儲罐所允許的最小厚度12.1mm。圖7的藍色區域是原料油緩沖罐液位變化區域。

圖7 緩沖罐液位變化示意

圖7中可以明顯看出,位置6和位置8兩處分別是液面的最高點和最低點。由于原料油緩沖罐是通過改變液位實現系統調節,所以在最高與最低液位波動處(見圖7位置6及位置8)腐蝕最明顯,殼體減薄最嚴重。

在氣液混合區域,罐內介質與罐內上部密封空間會產生熱交換,使得減壓渣油蒸汽在罐內壁上形成凝結,此區域內含有酸性氣體與可揮發的腐蝕性物質,如H2S和CO2等,它們的溶解會對罐壁產生嚴重腐蝕。液面反復上升和下降對罐壁形成持續沖刷,液面處酸性介質與上部空氣接觸也是導致氣液混合區腐蝕嚴重的重要原因。

減壓渣油脫水不徹底,該罐殼體選材偏低,也是造成罐壁腐蝕嚴重的原因。

2.2 腐蝕機理分析

通過對原料油緩沖罐腐蝕情況及其工藝流程進行分析,可以看出,該設備存在的腐蝕類型主要有罐體外壁保溫層下腐蝕(CUI)、內壁低溫H2S-HCl-NH3-H2O型腐蝕及液面長期波動造成的沖刷腐蝕[3]。

2.2.1 保溫層下腐蝕

保溫層下腐蝕是指發生在保溫層材料下面的管道或設備外表面上的一種腐蝕現象。對于原料油緩沖罐來說,罐外壁碳鋼不是被保溫層保護,而是和水蒸氣的接觸。保溫層下的水蒸氣主要來自于外界水蒸氣滲透及冷凝。保溫材料通常具有較大的比表面積,吸水能力較強,其結構多為疏松多孔,因此保溫層一旦發生破損,環境周圍的水蒸氣會迅速被保溫材料吸收,從而造成一個高濕度的腐蝕環境,使腐蝕速率加快。當金屬表面溫度低于環境露點溫度時,從外界吸收來的水蒸氣就會凝結在金屬表面,在保溫層及罐體外壁形成一個高濕的密閉環境,從而導致腐蝕加劇。保溫層與緩沖罐外壁的溫差也是影響保溫層下腐蝕的重要因素。在熱循環作用下,隨著水分反復聚集與蒸發,使外部保溫材料與罐外壁金屬間電解液濃度逐漸變大,從而不斷提高腐蝕速率。保溫層材料大多是無機物,其中含有大量的無機鹽(氯化物、氟化物和硫化物等),這些由保溫層材料所帶來的污染物也會加快罐外壁碳鋼結構的腐蝕。

2.2.2 低溫H2S-HCl-NH3-H2O型腐蝕

原料油緩沖罐內壁為碳鋼,在該類腐蝕下表現為非均勻全面腐蝕和坑蝕。減壓渣油中硫的質量分數為1.32%,NH3,H2S和HCl這些產物是由減壓渣油中的氮化物、硫化物和氯化物在焦化過程中裂解而來。其中NH3的水溶液呈現堿性,可以減緩H2S和HCl這類酸性物質對設備的均勻腐蝕。但是NH3和HCl會相互作用生成NH4Cl,NH4Cl顆粒不僅會加劇磨損腐蝕和垢下腐蝕,還會在低溫、低流速部位造成堵塞,從而增加局部點蝕和坑蝕傾向。H2S主要會造成罐內壁碳鋼材料的氫致開裂,尤其是在焊縫部位表現更為明顯。

2.2.3 沖刷腐蝕

沖刷腐蝕是一種危害性較大的局部腐蝕,指的是金屬表面與流體之間由于高速相對運動而引起的金屬損壞現象。原料油緩沖罐內壁減薄是受沖刷和腐蝕共同作用的結果,其中出現的矩形腐蝕沖刷道就是由于沖刷腐蝕引起的。當沖刷腐蝕發生時,腐蝕產物或者金屬離子在腐蝕流體沖刷的影響下會脫離罐內壁的碳鋼材料,使得腐蝕流體與新鮮金屬表面直接發生接觸,從而使腐蝕過程加速。流動方式決定了腐蝕介質的流動速度,層流時,由于流體的黏度,在沿管道截面有一種穩態速度分布;湍流時,這種穩態速度分布被破壞,罐內介質與金屬表面會產生剪切應力,由于加大了腐蝕產物的遷移,所以更易剝離,從而加大了沖刷腐蝕速率。當流體中有較多固體顆粒懸浮時,會進一步加速材料破壞。一般來說,流體的流速越快,流體中懸浮的固體顆粒越多,沖刷腐蝕速率就越快。因此,在原料油緩沖罐與管線的接口處,以及液面波動較大的氣液混合區域更易產生沖刷腐蝕破壞。

3 結論與建議

(1)原料油緩沖罐的壁厚減薄主要發生在罐體上部,主要腐蝕有:保溫層下腐蝕、低溫H2S-HCl-NH3-H2O型腐蝕和沖刷腐蝕。

(2)該罐腐蝕主要是由于工作環境惡化所致。罐內儲存含硫減壓渣油,且液面波動產生沖刷,保溫層下的罐外壁長期處于高溫高濕環境。

(3)殼體選用20R碳鋼不足以抵抗該工作環境的腐蝕。

(4)該罐殼體減薄區域應進行補焊,并且適當降低該罐的工作壓力及溫度,對重點減薄部位進行實時監測。

(5)加強對保溫層的保護,杜絕濕氣進入造成高濕環境。避免選用易吸收水分并易造成腐蝕性物質滯留的保溫材料,特別是那些具有空心結構特征和吸水性強的保溫材料,而應選用含水量小、干燥快的保溫材料;在設備外壁(保溫層以下)涂覆一層具有良好附著力、力學性能和防腐蝕性能優異的涂料,并保證涂層能在高溫高濕的環境下對鋼結構提供保護。

(6)為緩解原料油緩沖罐內壁腐蝕,可以采取工藝藥劑成套方案、有機涂裝和化學Ni-P鍍3種方案之一作為防腐蝕措施。

(7)對原料油緩沖罐采取水洗和注緩蝕劑是很好的工藝防腐蝕措施。水洗可以減少NH4Cl結晶,注入H2S和HCl緩蝕劑10~20mg/L,即可達到較好效果。加強罐內介質的定期分析并定期添加處理劑以控制pH值。

(8)對現有設備實行材料升級。選用正確的材料是最有效的防腐蝕手段之一,建議殼體材料選用不銹鋼或合金鋼代替20R。

[1] 郭富平.原料緩沖罐腐蝕原因分析及對策[J].沿海企業與科技, 2010(2):55-56.

[2] 黃勇力.大型儲罐罐壁的強度計算[J].石油化工設備技術,1999,20(5):1-5.

[3] 林玉珍,楊德鈞.腐蝕和腐蝕控制原理[M].北京:中國石化出版社,2007:59-63.

(編輯 寇岱清)

Corrosion Analysis and Countermeasures of Raw Oil Buffer Tank in Delayed Coking Unit

WangJinyue1,YangJianfeng1,LiuWenbin1,ZhangYaxin2,ChenLiangchao1

(1.BeijingUniversityofChemicalTechnology,Beijing100029,China; 2.CNPCLiaoyangPetrochemicalCompany,Liaoyang111003,China)

In 2016 overhaul, severe wall thinning problem was discovered in some parts of raw oil buffer tank in a 1.60 Mt/a delayed coking unit. Based on comprehensive analysis, the problem was resulted from the combined action between low temperature H2S-HCl-NH3-H2O corrosion due to continuous increase of sulfur content of vacuum residue in the tank, and erosion caused by long-term fluctuation of liquid surface. Combined with the characteristics of technology and equipment, improvement measurements were put forward from two aspects of material upgrading and process corrosion prevention.

raw oil buffer tank, wall thinning, corrosion

2017-01-07;修改稿收到日期:2017-03-21。作者簡介:王金躍(1989—),在讀研究生,研究方向為罐區有機揮發物VOC排放模型及在線監測系統。E-mail:893960410@qq.com