14Cr1MoR焦炭塔腐蝕分析和防護措施

趙新建

(中化泉州石化設備部,福建 泉州 362103)

?

14Cr1MoR焦炭塔腐蝕分析和防護措施

趙新建

(中化泉州石化設備部,福建 泉州 362103)

對某煉油廠延遲焦化裝置14Cr1MoR材質焦炭塔的腐蝕狀況進行分析,造成焦炭塔底部裂紋和點蝕的主要原因有兩方面:熱疲勞和高pH值、含Cl-和含H2S酸性水的沖刷及汽蝕。從工藝操作和材質升級兩個方面提出了焦炭塔的防護措施。

焦炭塔 氯離子 熱疲勞

南方某煉油廠延遲焦化裝置2008年建成投產,設計加工能力為4.2 Mt/a,采用兩爐四塔工藝。設計原料為減壓渣油,原料硫質量分數為0.45%,酸值0.24 mgKOH/g。2011年檢修時對焦炭塔進行檢查,發現焦炭塔下部錐段出現了嚴重腐蝕。

1 焦炭塔的基本情況

1.1 焦炭塔的工藝操作

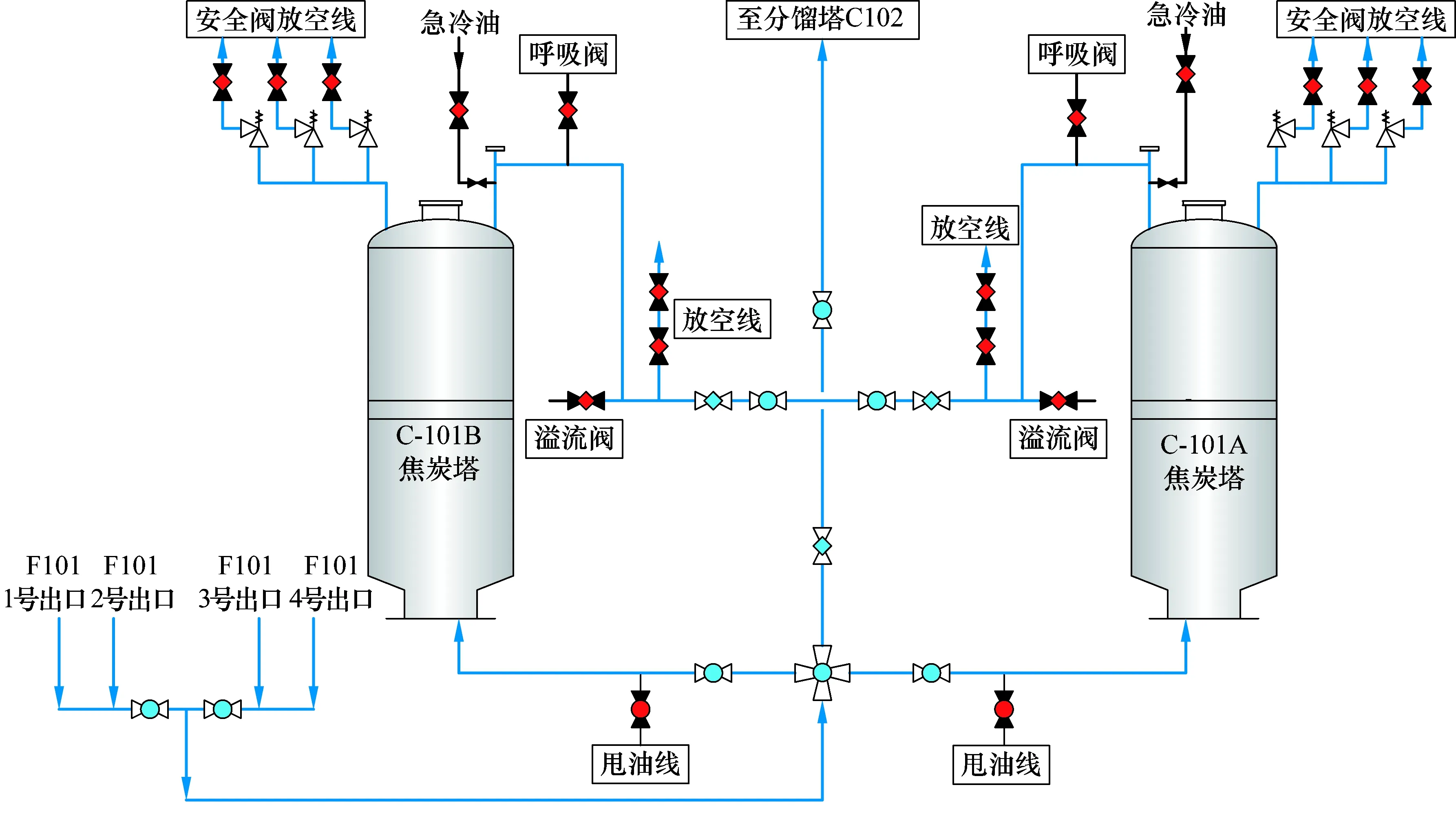

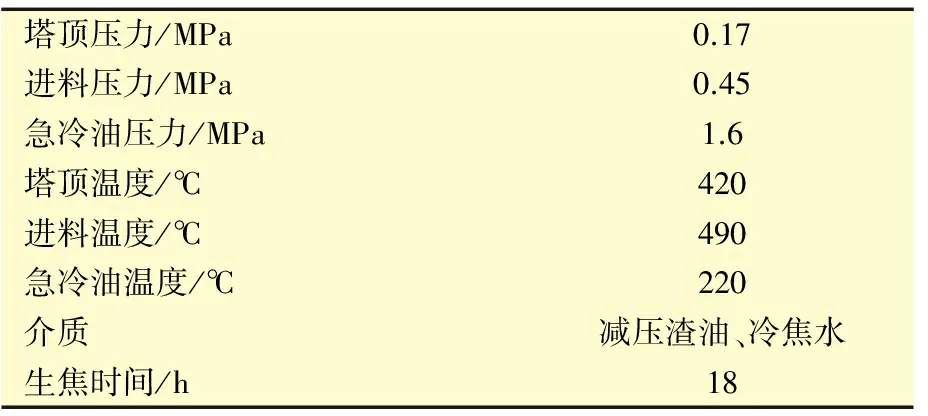

圖1顯示了焦炭塔的工藝流程。焦炭塔連續進料18 h后,原料切換到另外一臺焦炭塔內,裝滿焦炭的塔進行除焦操作,其操作的工序主要有:①向焦炭塔少量吹汽,把油氣吹向分餾塔; ②向焦炭塔大量吹汽,該汽去放空塔; ③向焦炭塔少量給水,給水氣化的蒸汽及油氣去放空塔;④向焦炭塔大量給水,水溢流到冷焦水系統的熱水罐,焦炭塔溫度低于100 ℃;⑤排放焦炭塔內的水; ⑥拆卸焦炭塔頂、底法蘭; ⑦用高壓水除焦; ⑧焦炭塔試壓;⑨焦炭塔預熱至300 ℃;⑩焦炭塔進料,焦炭塔底部溫度升至490 ℃。上述幾個工序合計時間也是18 h。表1列出了焦炭塔的操作參數,表2列出了焦炭塔各工序工時。

圖1 焦炭塔流程

1.2 焦炭塔的材質和化學成分

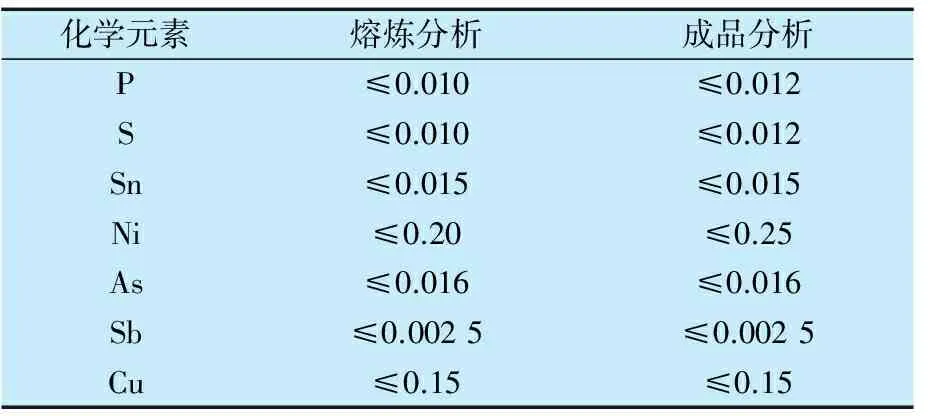

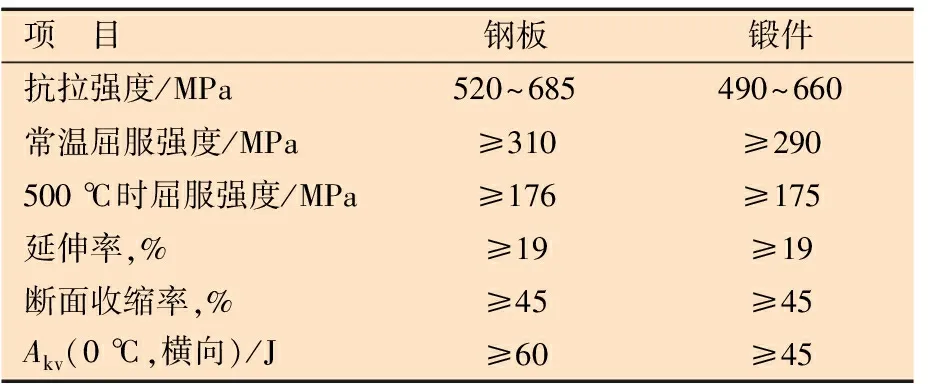

焦炭塔頂至泡沫層以下200 mm的材質為14Cr1MoR+410S,其他部分為14Cr1MoR,其中焦炭塔下部錐段為14Cr1MoR鍛件。表3和表4分

別列出了14Cr1MoR板材、鍛件材料的化學成分和力學性能,冷彎試驗180°未見裂紋。

表1 焦炭塔操作參數

表2 焦炭塔各工序用時

表3 14Cr1MoR的化學成分 w,%

表4 14Cr1MoR材料的力學性能

焦炭塔制造完成后需要整體熱處理,熱處理后14Cr1MoR板材、鍛件的表面硬度不大于HB 225。

2 焦炭塔腐蝕的基本情況

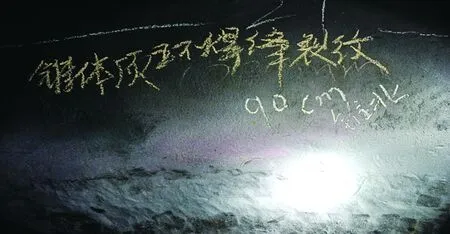

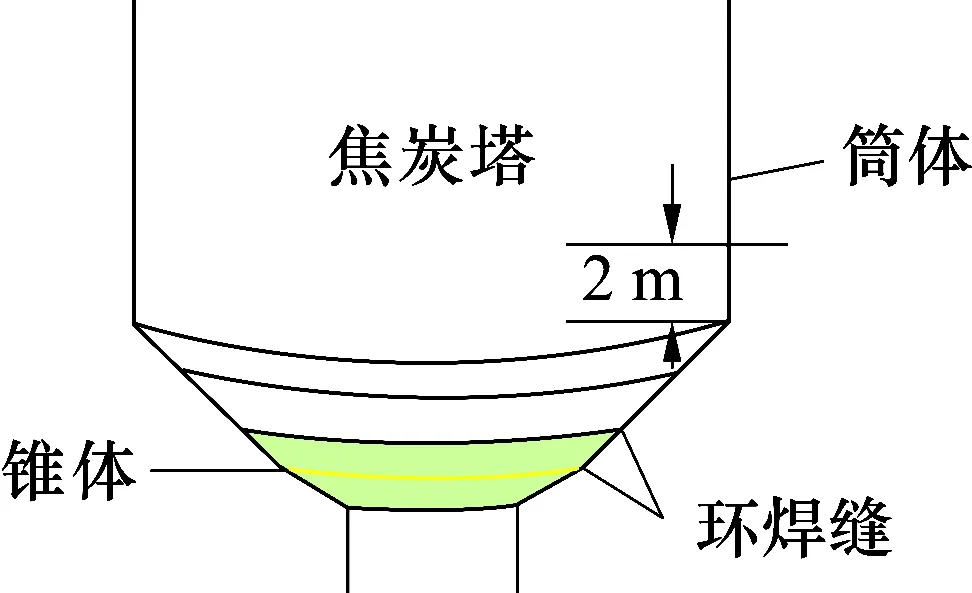

2011年焦化裝置檢修時發現有3臺焦炭塔下部錐體和過渡段腐蝕嚴重。A塔:錐體下部一條環焊縫整條焊縫出現裂紋、密集的點蝕坑和東北側縱焊縫熱影響區出現0.5 m長的腐蝕溝;B塔:錐體上部2 m處出現機械損傷,深度5 mm,面積約2 cm2,錐體環焊縫有斷斷續續的裂紋最長處達30 cm;密集點蝕,最深6 mm;D塔:錐體北側縱焊縫熱影響區出現密集點蝕和腐蝕溝,深度0.5~1.5 mm。腐蝕情況見圖2到圖5。檢修期間對A塔和B塔進行了錐體更換,新錐體材質為14Cr1MoR+410S復合鋼板。

圖2 焦炭塔下部錐體坑蝕

圖3 A塔錐體頂部環焊縫微裂紋

圖4 B塔錐體頂部環焊縫微裂紋

圖5 焦炭塔101B腐蝕部位

3 焦炭塔的腐蝕

3.1 焦炭塔生產過程中腐蝕介質情況

焦化裝置設計原料硫質量分數為0.45%,實際生產中硫含量會更高,易發生高溫硫腐蝕,生成硫和鐵的化合物。

水力除焦所使用的切焦水為焦池水循環使用,正常損耗補新鮮水。自開工以來,由于酸性水汽提裝置一列凈化水無法平衡排入焦池,凈化水中的氯離子混入焦池水中,經過除焦過程及蒸發損耗,氯離子不斷濃縮,濃度不斷加大。凈化水中氯離子質量分數為30 μg/g,在焦池Cl-質量分數為50~70 μg/g,最高為300 μg/g,表5列出焦化T302冷切焦水分析數據。此外,高壓水管線(15CrMo)腐蝕嚴重,部分彎頭由原來的35 mm減薄為29 mm左右;除焦水電動機不銹鋼球閥的閥球也發生開裂,見圖6。

圖6 除焦水電動機不銹鋼閥球破裂

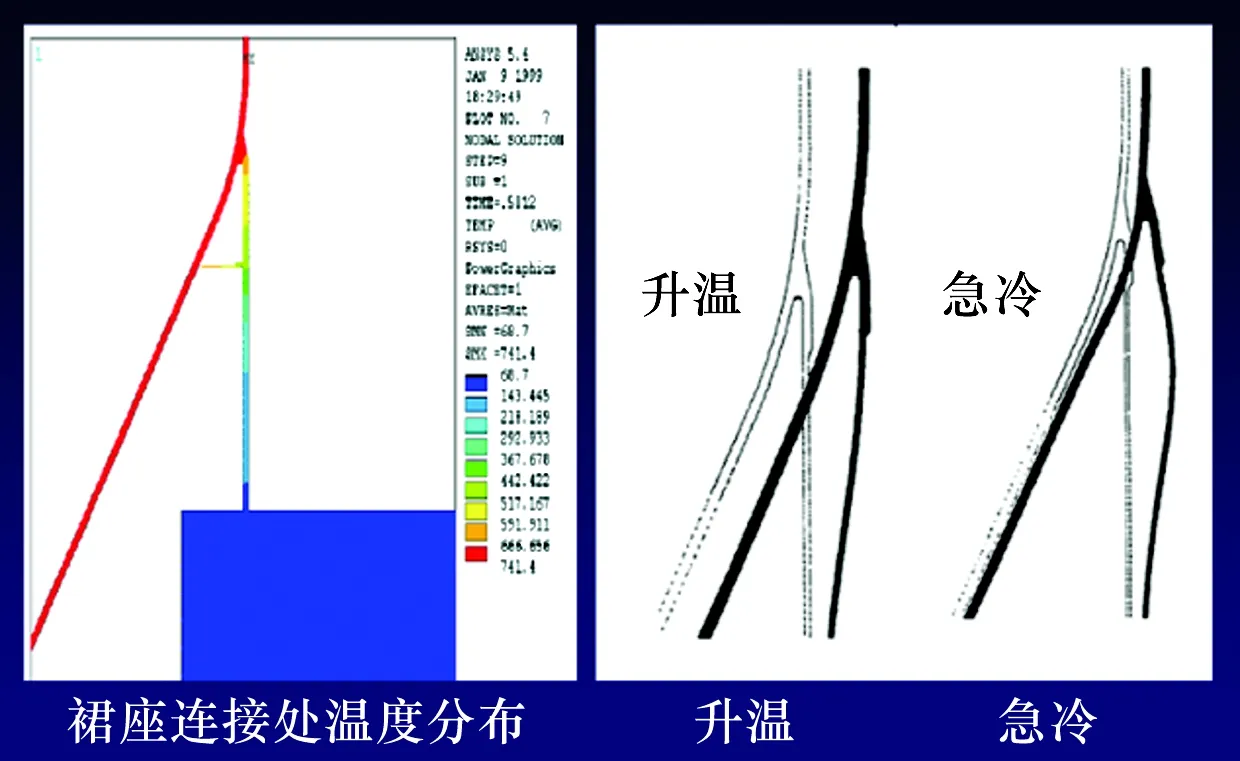

3.2 焦炭塔生產中溫度和受力情況

焦炭塔從進料生焦、切換塔、小給汽、大給汽、小給水、大給水、排水、除焦、試壓和預熱,底部錐體溫度由490 ℃逐步降到100 ℃,用時為18 h;同時焦炭塔錐體受力也隨進料壓力、溫度等變化,見圖7和圖8。

圖7 焦炭塔溫度和受力曲線

圖8 升溫與急冷時錐體過渡段情況

3.3 焦炭塔的腐蝕分析

3.3.1 焦炭塔錐體點蝕原因

焦炭塔在進料生焦過程中出現高溫硫腐蝕,產生FeS保護膜,但原料分解產生的Cl-及冷焦水中帶來的Cl-會降低材質表面保護膜形成的可能或加速保護膜的破壞,從而促進局部腐蝕[1]。Cl-濃度越高,水溶液的導電性就越強,電解質的電阻就越低,Cl-就越容易到達金屬表面,加快局部腐蝕的進程;酸性環境中的Cl-會在金屬表面形成氯化物層,并替代具有保護性能的FeCO3和FeS膜,從而導致高的點蝕率。腐蝕過程中Cl-不僅在點蝕坑內富集,而且還會在未產生點蝕坑的區域處富集,這是點蝕坑形成的前期過程。它反映出基體鐵與腐蝕產物膜界面處的雙電層結構容易優先吸附Cl-,使得界面處Cl-濃度升高。在部分區域,Cl-會積聚,導致該區域陽極溶解加速,金屬基體會形成點蝕坑。點蝕坑中陽極金屬的溶解,會加速Cl-透過腐蝕產物膜擴散到點蝕坑內,使點蝕坑內的Cl-濃度進一步增加,這一過程是屬于Cl-的催化機制,當Cl-濃度超過一定的臨界值之后,陽極金屬將一直處在活化狀態而不會鈍化。因此,在Cl-的催化作用下,點蝕坑會不斷擴大并加深。

綜上所述,冷焦水和除焦水中的Cl-是焦炭塔錐體點蝕的根本原因。2000年以后國內陸續建造了多套加工高硫、高酸原油的大型延遲焦化裝置,只有這幾臺焦炭塔由于除焦水中Cl-的濃縮而導致點蝕現象。

3.3.2 焦炭塔錐體裂紋分析

焦炭塔的疲勞和裂紋是常見問題,屬于熱疲勞、熱沖擊、蠕變及應力開裂,過去選用20g材料時焦炭塔經常出現裂紋。美國石油學會(API)1996年曾對54臺焦炭塔進行調查,結果是:61%出現鼓脹變形,97%出現環向開裂,78%出現塔體裙座開裂。

2000年以后國內建造的大型延遲焦化裝置,選用14Cr1MoR鍛件的焦炭塔錐體過渡段只有這3臺出現裂紋。國外已有多臺鉻鉬鋼焦炭塔出現鼓脹和裂紋,但使用時間都較長。國內一些大型焦化裝置的生焦時間基本在20~24 h,而這3臺焦炭塔的生焦時間為18 h,減少的2~6 h是小吹汽和小給水時間,也就是說這3臺焦炭塔急冷、急熱情況更嚴重,受到的熱疲勞、熱沖擊更大,一個檢修期內受到的疲勞次數更多。

對比這3臺焦炭塔和其他廠焦炭塔的操作,以下幾點應該是裂紋出現的主要原因:

(1)高pH值酸性水沖刷(切焦階段)與汽蝕(冷焦階段)是造成減薄與空洞的主要原因。生產提供的除焦水pH值不穩定(8~9.6),超過9屬于嚴重腐蝕環境,會造成開裂與腐蝕。特別是切焦開始階段在下錐體高壓水噴射要停留一段時間,對局部損傷嚴重(沖刷與開裂)。

(2)酸性水(切焦水)的流速不能超過6 m/s,否則沖刷腐蝕嚴重,材料要更新為高鎳鋼。鉆桿系統流速已達15~17 m/s,腐蝕與高pH值、高流速有關。

(3)該焦化裝置出現的腐蝕問題在其他廠沒有出現,其他廠切焦水的pH值屬于中性偏酸或偏堿,沒有高pH值情況。這與該廠采用冷焦水與切焦水合并處理有關。合并處理會造成冷焦水的硫化氫與氨污染切焦水,pH值升高。

4 焦炭塔腐蝕的防護措施

為了解決焦炭塔的點蝕和裂紋問題,從工藝和選材方面開展了以下幾方面工作:

(1)改18 h生焦為20 h或24 h生焦期;

(2)通過引冷/除焦水去酸性水汽提后回用、補充新鮮水等方法,控制水的pH值不超過8,尤其要控制Cl-質量分數小于25 μg/g及鐵離子質量濃度小于1 mg/L;

(3)加強監測,定期采樣分析切焦水的pH值、鐵離子和Cl-的含量;

(4)禁止其他裝置的廢水繼續排入焦池;

(5)焦炭塔錐體材質升級為14Cr1MoR+410S。

5 結束語

造成該裝置焦炭塔腐蝕的主要原因是高pH值、含Cl-和H2S酸性水的沖蝕和汽蝕,以及熱疲勞。通過延長生焦周期、控制冷/除焦水水質質量、材質升級等措施,可以有效減緩腐蝕的發生。

[1] 李祖貽.延遲焦化裝置設備狀況分析[J].石油化工腐蝕與防護,1994,11(3):27.

(編輯 王菁輝)

Corrosion Analysis and Anticorrosion Measures of 14Cr1MoR Coke Tower

ZhaoXinjian

(SinoChemQuanzhouPetrochemicalCo.,Ltd.,Quanzhou362103,China)

Corrosion of 14Cr1MoR coke tower was analyzed in a delayed coking unit. Two main reasons were responsible for cracking and pitting corrosion in the bottom of coke tower, i.e., thermal fatigue, erosion and cavitation of acid water with high pH value and existence of chlorine ion and hydrogen sulfide. Anticorrosion measures were proposed from two aspects of process operation and material upgrading.

coke tower, chlorine ion, thermal fatigue

2017-01-19;修改稿收到日期:2017-04-19。

趙新建,工程師,1987年畢業于撫順石油學院化機專業,現在該公司設備部從事煉油設備管理工作,E-mail:zhaoxinjian@sinochem.com