淺析汽車涂裝電泳縮孔及顆粒問題的治理

潘 辰

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

淺析汽車涂裝電泳縮孔及顆粒問題的治理

潘 辰

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

文章結合實際發生的電泳縮孔及顆粒問題的分析和治理,對電泳縮孔及顆粒問題進行深入的分析與研究,并制定相應的解決措施。

縮孔;顆粒;治理

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)11-30-03

引言

縮孔和顆粒是汽車陰極電泳涂裝線最常見的且很難消除的漆膜缺陷。縮孔和顆粒會嚴重降低作為底漆的電泳漆膜的保護性能,使中涂漆和面漆不能很好地附著在基材上,從而影響裝飾效果。一旦出現縮孔和顆粒,僅靠中涂漆是無法將其進行有效的掩蓋的,進而影響面漆的質量,必須在噴涂中涂漆前進行打磨處理,補噴防銹底漆,需要投入大量的人工。造成生產線擁堵,影響生產節拍。且一旦發生縮孔和顆粒問題,一般都是連續性,批量產生,嚴重影響產品質量。

縮孔和顆粒是在車身涂裝中受異物的影響,致使漆膜產生收縮而露出或未露出涂層面,形成縮孔、抽縮、凹洼(也稱陷穴、凹坑、麻坑)、魚眼等一系列漆膜缺陷,我們把這一系列漆膜缺陷統稱為縮孔或縮孔系列。縮孔按形狀、成因及分布密度分為3種。(1)縮孔:露出涂層面且呈圓形的漆膜缺陷。電泳縮孔的直徑通常為 0.5-3.0mm,嚴重的周邊呈火山口狀凸起。(2)抽縮:露出涂層面,形狀不規則(或若干縮孔連在一起,呈不規則形狀)的漆膜缺陷。(3)魚眼:在縮孔、凹洼的圓形中心有顆粒的漆膜缺陷。本文對我們公司某條新投產的陰極電泳涂裝線上所發生的縮孔和顆粒問題的分析過程及解決措施進行探討。

1 問題概況

圖1 車身縮孔

圖2 車身顆粒

我們公司某條新投產的陰極電泳涂裝線重卡首次投槽后,經過一段時間的生產觀察,發現車身前圍、左右門及側圍右大量縮孔,后圍及大頂縮孔較少,國慶放假后生產中發現,左右兩面除了縮孔(圖1),還存在大量顆粒(如圖2)。

我們公司本條涂裝生產線是一條完全新建生產線,電泳線采用自行小車間歇輸送方式,電泳烘干采用π式烘干爐,烘干輸送采用滑橇輸送,與外界環境隔絕效果較好。

2 原因分析

通過電泳漆縮孔和顆粒的形成原理,并結合我們涂裝生產線的特點,分析出可能造成縮孔和顆粒的具體原因。并一一通過實驗驗證排除確認。

我們分析本涂裝線電泳車身縮孔可能由以下幾個因素造成:

(1)前處理除油不盡,帶入電泳槽產生縮孔;

(2)電泳槽液被污染;

(3)電泳后水洗受到污染;

(4)烘房中油煙、高溫鏈條油造成縮孔;

(5)工件中夾縫油除不盡,烘烤中油水共沸,造成縮孔。

電泳車身顆粒可能由以下幾個因素造成:

(1)焊裝車身顆粒較多且未擦拭,前處理無法除去;

(2)磷化槽產生磷化渣,工件出槽后隨車身一起帶入電泳;

(3)電泳槽PH過高、循環不良等產生顆粒;

(4)電泳后水洗固體份過高,水洗不盡,顆粒殘留在車身上;

(5)烘房污染,顆粒在烘烤過程中隨熱風吹到車身;

(6)涂裝環境不潔凈。

以上為產生異常的可能原因,根據現場觀察,顆粒及縮孔主要集中于前圍和左右兩側面,后圍及大頂正常。初步懷疑異常產生于烘房階段的可能性較大,待確認排查。

3 實驗驗證過程及結果分析

3.1 槽液受污染、參數異常因素分析

首先我們取了現場槽液寄回電泳廠家實驗室進行全檢,檢測結果無縮孔、無顆粒,各項槽液參數均在正常范圍;并進行了現場掛板過線實驗,實驗結果見表1。

表1 槽液受污染、參數異常掛板結果

通過掛板實驗我們可以得出以下結論:(1)排除電泳槽污染對縮孔顆粒異常的影響;(2)前處理、UF及水洗槽可能受到輕微污染;(3)顆粒、縮孔可能主要產生于烘烤階段。

本次實驗驗證后為電泳、后續UF及水洗槽更換除油過濾袋,進一步驗證槽液受污染情況。

3.2 產生顆粒因素分析

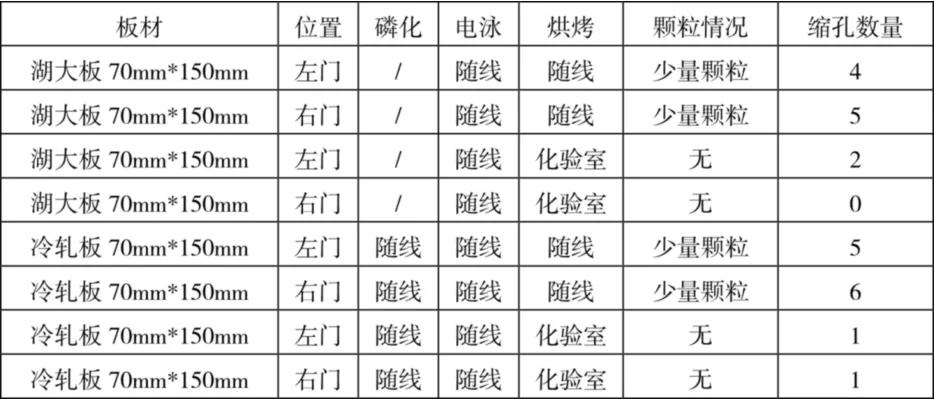

通過首輪驗證后我們希望驗證前處理對縮孔及顆粒的影響,因此進行了第二次掛板的實驗驗證,本次掛板,增加了前處理對比樣本,驗證結果見表2。

表2 顆粒掛板結果

通過第二次掛板實驗我們可以得出以下結論:(1)排除前處理污染對縮孔及車身兩側顆粒的影響;(2)排除電泳槽液受到污染;(3)再次確認車身兩側顆粒及縮孔來源于烘烤階段。

隨即在停產時,我們對電泳烘房進行深度保潔,結果在電泳烘房內風管內清理出兩根烤焦的木頭,可能為造成車身縮孔及兩側顆粒的主要原因,該木頭是施工時遺留未及時清理,且在深度保潔保潔過程中,保潔人員不負責任未清理到位導致。后續生產電泳車身烘烤后,車身兩側顆粒消失,持續跟蹤未發現再現顆粒問題,但縮孔仍無改善。兩側顆粒問題得到解決,必須對縮孔問題繼續調查驗證。

3.3 烘房因素分析

通過前兩次掛板驗證,排除了前處理電泳槽液的問題,基本將問題產生部位鎖定在電泳烘房的烘烤階段,因此在電泳烘干過程中,我們在車身不同部位增加了掛板數量,重點分析烘房的影響,掛板實驗結果見表3。

表3 烘房掛板結果

通過本次驗證得出以下結論:(1)左右兩側縮孔最多,前圍次之,后圍縮孔少,產生縮孔多的部位多為熱風直接吹掃位置;(2)縮孔產生原因可能為烘房中烘干鏈高溫潤滑油、車身夾縫油造成。

實驗結果產生后,我們分別從庫房和烘房中取了烘干鏈高溫潤滑油Castrol 290/220,寄回電泳廠家研究部進行與電泳槽液的配套性確認,實驗結果顯示Castrol 290/220高溫潤滑油與電泳槽液配套性良好。基本可排除高溫潤滑油的影響。恰好在實驗后,因生產線異常,導致一臺電泳濕車身停留在電泳烘房入口至升溫段處約一小時,跟蹤發現車身無縮孔異常,進一步說明了車身縮孔系夾縫油所致。

3.4 車身夾縫油因素分析

為最終確認縮孔為車身夾縫油因素產生,我們分別從庫房和現場鈑金件上取了防銹油樣本寄回電泳廠家研究部進行與電泳槽液的配套性確認,實驗結果顯示防銹油與電泳槽液配套有較多縮孔見圖 2。并分別在前圍、左右門內外側掛板驗證,驗證結果見表4。

圖3 夾縫油縮孔

表4 車身夾縫油掛板結果

最終結論:車身縮孔為夾縫油所致,且右側縮孔多于左側。

3.5 結論

本次生產線電泳漆膜縮孔及顆粒問題,通過大量實驗和現場掛板確認,最后確認了這兩個問題的產生原因:

1)此次車身兩側顆粒為烘房污染導致;

2)確定了縮孔主要產生于烘烤階段,且為夾縫油縮孔。

4 現場整改措施

經過與焊裝車間溝通,由于本工廠的鈑金件均為外地外協,因此在運輸過程中,在鈑金件上涂上了大量的防銹油,這也是夾縫油產生的主因。所以我們進行了一下整改:

1)將電泳槽液灰分由20.7%提升至21.4%,車身縮孔無改善;

2)烘房升溫段設定溫度170℃(實際顯示173℃)調整至165℃(實際顯示160℃),測試濕電泳車身爐溫合格,車身縮孔數量降低了至少60%,且縮孔變小變淺;

3)測試烘房兩邊風速,左側升溫段風速9-10m/s,保溫段風速 9-10m/s;右側升溫段風速 10-12m/s,保溫段風速10-13m/s;將右邊風速也調整至9-10m/s。

以上調整僅能改善夾縫油縮孔的產生,并不能根除,槽液參數已無調整空間,烘房參數待優化若要徹底解決夾縫油縮孔問題,只能從油品本身入手,包括更換配套性好的油品、嚴格控制油品使用量、焊裝前增加擦拭工序等措施。

5 結語

涂裝電泳縮孔及顆粒問題是生產線常見的質量弊病,現場工藝中的其中某一個環節工藝參數出現問題就可能最終導致縮孔及顆粒的發生,并影響產品的最終涂膜質量,本文結合本公司生產線上產生的縮孔和顆粒的問題和解決過程,為實際分析縮孔和顆粒問題產生原因和解決措施提供思路。為日后的質量問題的發現及解決過程提供參考。

[1] 王錫春.汽車涂裝工藝技術(ISBN:9787502563592).出版社:化學工業出版社出版,2005年.

Governance of car coating electrophoresis coating shrinkage cavity and particles problem

Pan Chen

( Anhui jianghuai automobile group co., LTD. Technology center, Anhui Hefei 230601 )

In this paper, combined with the actual problems of the electrophoresis of shrinkage cavity and particle analysis and governance, shrinkage cavity of electrophoresis and particle problems in-depth analysis and research, and formulate the corresponding solutions.

Shrinkage cavity; particles; governance

U466

:A

:1671-7988 (2017)11-30-03

10.16638/j.cnki.1671-7988.2017.11.011

潘辰,就職于安徽江淮汽車集團股份有限公司技術中心。