基于PLC布料皮帶自動控制系統的研究應用

薛明

摘要: 本自動布料控制系統以基于PLC及WinCC控制的多倉位的粉礦自動布料系統,結合檢測技術、電氣控制技術將現場所有控制設備構建成分布式系統,控制系統包括布料皮帶位置檢測系統、礦倉料位檢測系統、信號的處理及傳輸和布料皮帶連鎖控制系統。通過以上系統控制布料皮帶運行,實現多倉位布料,該系統有效的解決了傳統的人工布料不均勻、效率低的問題。

Abstract: The automatic burden distribution control system is based on PLC and WinCC controlled multi-position powder mining automatic burden distribution system, combined with detection technology and electrical control technology to construct all the control equipment into a distributed system. The control system includes burden distribution belt position detection system, mine bin level detection system, signal processing and transmission and burden distribution belt chain control system. By controlling the burden distribution belt operation with the system above, multi-position burden distribution can be achieved, which effectively solves the traditional artificial burden distribution problems such as uneven distribution and low efficiency.

關鍵詞: 料位檢測;自動布料;PLC;電氣控制

Key words: material level detection;automatic burden distribution;PLC;electrical control

中圖分類號:TP273 文獻標識碼:A 文章編號:1006-4311(2017)24-0183-02

0 引言

選礦廠中間礦倉的卸料需要人工操作電動滾筒皮帶前進/后退到需要卸料礦倉,以此實現對每個倉的卸料。礦倉環境惡劣,卸料時,粉塵大,對工人的身心健康極為不利;由于卸礦作業是連續作業,崗位工人需要在現場實時控制皮帶運行,保證礦倉料位的均衡,勞動強度大,一旦對料位控制不合理,就會發生空倉或滿倉現象。基于以上原因,需要對礦倉卸料進行改造,實現遠程自動卸料,達到崗位無人職守。目前先進的自動布料控制系統采用了先進的控制系統:自動、手動的切換功能使控制系統更加方便管理;高可靠的儀表配置使系統運行更準確;系統更具智能化;高效的控制使操作更簡單方便也節約了生產成本。自動布料控制系統通過對礦倉料位的檢測,實現礦倉的優先布料和均勻布料,以達到粉礦合理分布的目的。

1 方案設計

1.1自動布料控制系統的工藝流程

本自動布料控制系統采用PLC軟件編程和winCC軟硬件組態技術,控制系統包括布料皮帶位置檢測系統、礦倉料位檢測系統、信號的處理及傳輸和布料皮帶連鎖控制系統。礦倉料位計將檢測信號傳給PLC,PLC經過運算處理將行動指令傳給布料皮帶電機,皮帶通過可逆電機運動到達指定位置并將料放到指定礦倉中。集控室通過設定相應的參數,實現了整個布料系統設備的自動連鎖和礦倉上的布料皮帶的自動行走控制,有效的實現了自動布料控制,提高了生產效率和經濟效益。

根據現場工藝流程,我們需實現:①布料皮帶的位置檢測;②待卸料礦倉的確定;③布料皮帶的自動控制。

為實現上述要求,本自動布料控制系統是用繼電器-接觸器控制與PLC控制結合。裝料信號,經PLC運算處理將行動指令傳給布料皮帶,布料皮帶通過可逆電機運動到達指定位置并將料放到指定礦倉中。

1.2 自動布料原理的設計

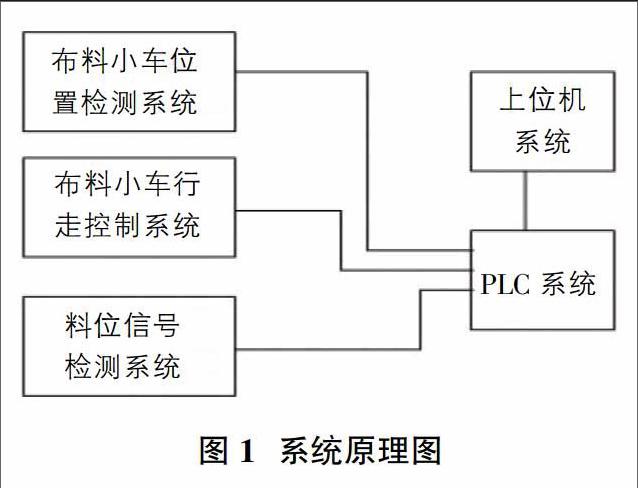

本自動布料控制系統的組成包括布料皮帶位置檢測系統、布料皮帶行走控制系統、礦倉料位檢測系統等。布料皮帶位置檢測系統將皮帶位置信號傳給PLC系統,同時裝料檢測系統將裝料信號也傳給PLC系統,PLC通過運算再將運行指令發給布料皮帶控制系統,如此順序的邏輯控制。系統的原理圖如圖1。

1.3 檢測及設備的選擇設計

布料皮帶的位置檢測,本系統采用的行程開關來確定,在該程序中,6個礦倉的行程開關分別用數字1-6來表示,布料皮帶所在位置與之相對應的礦倉,在PLC控制系統獲得皮帶位置信號以后,通過PLC處理成相應的礦倉信號,并根據皮帶位置和裝料礦倉位置的關系,控制布料小車的自動行走至相應礦倉的卸料位置。

待卸料礦倉的確定,本設計選用VEGA雷達料位計,雷達料位計是基于時間行程原理的測量儀表,雷達脈沖信號從發射到接收的運行時間與傳感器到介質表面的距離以及物位成比例。即:L=E-C×T/2, 其中L為料位;E為槽高; C為雷達波速度;T為雷達波發射到接收的間隔時間。

布料皮帶的自動控制,布料皮帶由一臺三相異步電動機拖動,電機正轉,布料皮帶前行,電機反轉,布料皮帶向后退,皮帶運行由PLC控制系統控制,如圖2所示。

1.4 布料皮帶控制流程

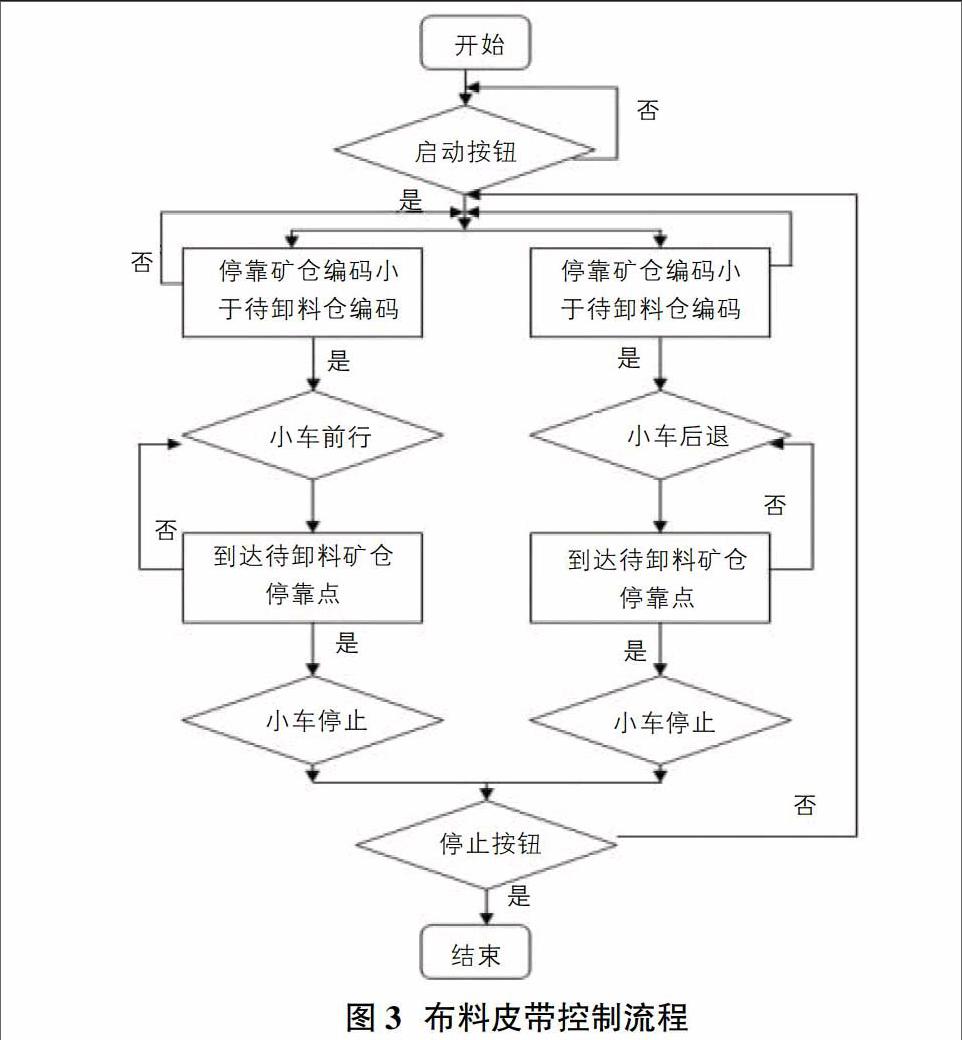

布料皮帶在自動布料控制系統中運動的控制要求如下:

①按下啟動按鈕,系統開始工作,按下停止按鈕,系統停止工作;②當皮帶當前所處礦倉停靠點的編碼小于待卸料礦倉編碼時,皮帶前行到礦倉所對應的行程開關時停止;③當皮帶當前所處礦倉停靠點的編碼小于待卸料礦倉編碼時,皮帶后退到礦倉所對應的行程開關時停止;④當皮帶當前所處礦倉停靠點的編碼小于待卸料礦倉編碼時小車保持不動。控制流程如圖3所示。

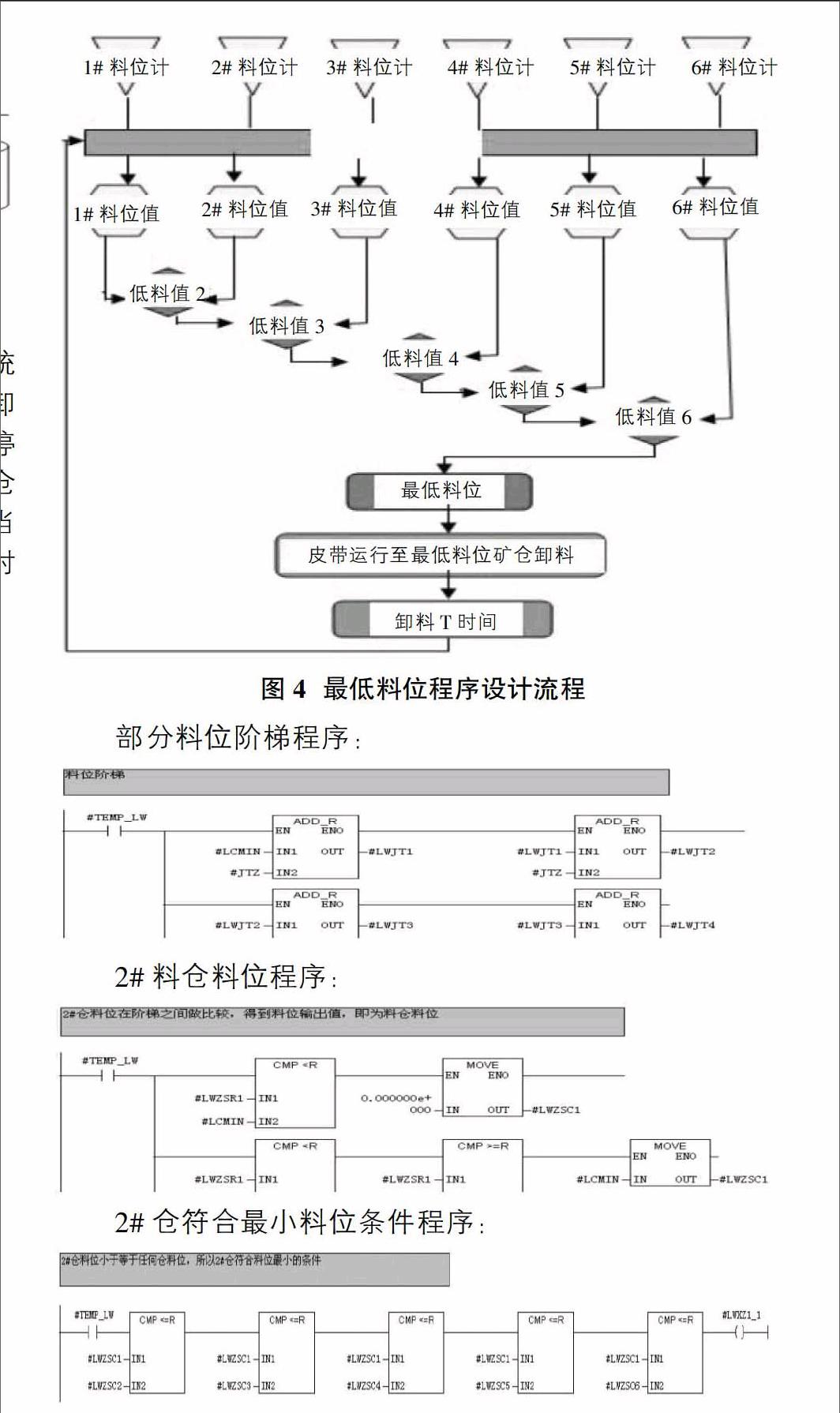

1.5 最低料位的程序設計

通過PLC模擬量輸入模塊,采集現場6個礦倉料位計的數據,對料位值進行比較,找出料位最低的料倉。通過PLC指令讓最低料位料倉的犁式卸料器下落到卸料位置,同時也讓其余卸料器上升到打開位置,最低料位倉開始卸料并計時。計時到一定時間T后(時間可根據輸送效率設定),隨著粉礦消耗,各料倉的料位都發生變化,程序再循環一次料位比較過程。這樣,每隔時間T,程序就會找出最低料位的倉,進行卸料,從而達到自動卸料。最低料位程序設計流程如圖4所示。

2 結束語

本自動布料控制系統將PLC技術、電氣控制技術、檢測技術結合起來實現了整個布料系統設備的自動連鎖和料倉上的布料皮帶的自動行走控制,提高了生產效率和經濟效益。同時實現了崗位的無人值守,而且比人工卸料更準確合理,杜絕了空倉斷料或滿倉溢料現象,避免了設備事故的發生,達到了減員增效的目的。此自動布料控制系統在卸料點多、卸料位置固定的料倉卸料流程中有極大的推廣應用價值。

參考文獻:

[1]李明河.可編程控制器原理與應用[M].合肥:合肥工業大學出版社,2010.

[2]秦虹.PLC控制系統的編程方法簡述.機床電氣[J].2002.

[3]楊長能,張興毅.可編程控制器基礎及應用[M].重慶:重慶大學出社,2000.

[4]寥常初.PLC編程及應用[M].北京:機械工業出版社,2005,1.

[5]常斗南.可編程控制器原理、應用、實驗[M].機械工業出版社,2001.