無余量造船之精度控制方案改進(jìn)

陳煜坍

(上海交通大學(xué) 學(xué)生200030)

1 精度管理機(jī)制的完善

1.1 從精度管理體系方面進(jìn)行完善

制定《精度管理獎(jiǎng)勵(lì)與處罰規(guī)定》、《劃線細(xì)則》、《精度管理評(píng)級(jí)規(guī)定》、《流水線無余量管理細(xì)則》、《完工測(cè)量管理細(xì)則》、《三維無余量測(cè)量管理細(xì)則》。

制定《精度管理作業(yè)指導(dǎo)書》內(nèi)容有:“精度管理室生產(chǎn)操作規(guī)程規(guī)范”、“精度管理室日常管理規(guī)定”、“精度管理安全生產(chǎn)規(guī)范”、“儀器設(shè)備保養(yǎng)及使用規(guī)范”、“劃線、完工檢測(cè)管理及處罰規(guī)定”、“各船型主要參數(shù)匯總”、“常見問題分析”。

1.2 組建精度控制數(shù)據(jù)統(tǒng)計(jì)小組[39]

按照數(shù)據(jù)統(tǒng)計(jì)的結(jié)果開展分段過程精度控制,此小組用在分段建造跟蹤和控制,給分段過程控制提供依據(jù)。

數(shù)據(jù)統(tǒng)計(jì)是從二零零六開展的,通過每天的完工檢測(cè)表,開展電腦數(shù)據(jù)錄入。這樣能夠讓檢測(cè)人員的方便地找到相關(guān)分段的相關(guān)數(shù)據(jù),工作效率有所提高,嚴(yán)格控制分段完工檢測(cè)的工作進(jìn)展。這種手段可以嚴(yán)格開展分段建造的精度控制,像:分段胎架、胎板、劃線、槽型艙壁的焊前、焊后、三維全站精度控制這些操作的把控。如今我們通過數(shù)據(jù)來指導(dǎo)分段精度的操作,大大增強(qiáng)了分段制作的準(zhǔn)確性。

按一個(gè)月為一個(gè)周期來進(jìn)行質(zhì)量評(píng)估,匯總質(zhì)量等級(jí),嚴(yán)格把控分段施工的質(zhì)量。

1.3 程序管理擴(kuò)展

管理胎架胎板檢測(cè):

胎架轉(zhuǎn)角:通過經(jīng)緯儀檢測(cè)場(chǎng)地的十字胎心線轉(zhuǎn)角。完成理論線。

胎架檢測(cè):為了確保完成外板線型,應(yīng)該通過水準(zhǔn)儀控制場(chǎng)地的胎架高度、間距。

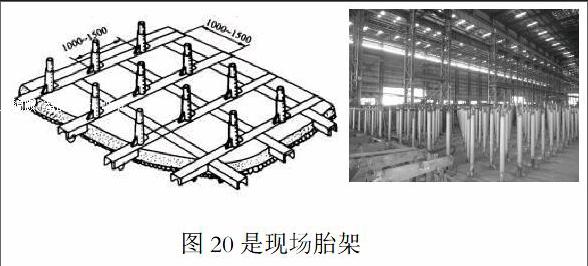

二零一三年至今,公司持續(xù)改進(jìn)精度控制措施,將胎板精度交檢置于胎架檢測(cè)前,通過控制胎板符胎,合理減少劃線誤差,裝配誤差。如圖20.

1.4 區(qū)域化過程控制的推進(jìn)實(shí)施

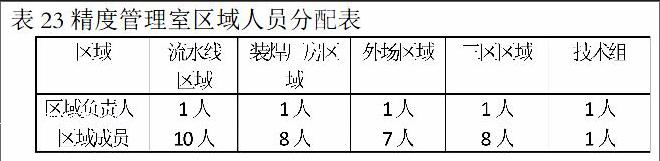

劃分區(qū)域,各區(qū)域選出不同的管理者,加大分段建造精度控制的實(shí)施力度,使區(qū)域管理者形成一套完整的精控理念。區(qū)域內(nèi)對(duì)出現(xiàn)精控問題歸類研究,開展技術(shù)探討活動(dòng),創(chuàng)造出創(chuàng)新方案,并不斷修整,從而提升精度控制能力。注重分段的全過程控制,特別是關(guān)鍵位置的精度控制。精度管理室區(qū)域人員分配,如表23.

1.5 針對(duì)新型船只的精度控制工作交流研討

根據(jù)9400TEU系列船只建造中的實(shí)際問題作出分析,特別是9400TEU船只邊底,舷外,機(jī)艙等區(qū)域開工前進(jìn)行研討交流,研究了可能出現(xiàn)的問題,并盡力去找到預(yù)防措施,本文的研究結(jié)果為:

(1) 圖紙不夠規(guī)范,通過三維分段模型數(shù)據(jù)來確保操作的準(zhǔn)確性。

(2) 材料加工不準(zhǔn)確,針對(duì)發(fā)生長(zhǎng)尺,短尺,坡口等現(xiàn)象,采取荒料線,借尺這些措施來解決。

(3) 場(chǎng)地及胎架規(guī)范性做得不到位,現(xiàn)胎架不同于過去的模板胎架,它在焊后會(huì)出現(xiàn)嚴(yán)重的變形,影響到后續(xù)正常的工作。所以,我們進(jìn)行分段施工前要根據(jù)基準(zhǔn)地心來檢測(cè)分段尺寸。這些分段施工,總計(jì)4道檢驗(yàn)工序,需要完成多次檢測(cè),才能實(shí)現(xiàn)分段的有質(zhì)量的施工。

2 技術(shù)方案的改進(jìn)

2.1 運(yùn)用三維測(cè)量?jī)x器設(shè)備對(duì)分段進(jìn)行嚴(yán)格的精度檢測(cè)

焊前檢測(cè):通過全站儀完成內(nèi)殼板定位的焊前檢測(cè),如胎板線型、劃線及主要框架定位。

完工檢測(cè):完工檢測(cè)之前應(yīng)該要進(jìn)行焊前檢測(cè),而且要得到負(fù)責(zé)人的簽字同意。采取全站儀檢測(cè)分段精度,并通過三維軟件分析結(jié)果,保證分段精度符合要求,分段簽字下胎,然后將得到的測(cè)量結(jié)果在當(dāng)日四點(diǎn)前遞交到船臺(tái)(塢)下道工序。通過三維測(cè)量的數(shù)據(jù),進(jìn)行9400TEU-1 #艏部分段的合攏的模擬 [40]。

2013年引進(jìn)的四臺(tái)全站儀能把探測(cè)區(qū)域增多到了艏艉過渡段,機(jī)艙段,現(xiàn)在機(jī)艙分段外板線型的準(zhǔn)確性也得到了有效的控制 [41]。

三維精度控制得到了精控部門的重點(diǎn)關(guān)注,使得精度控制工作越來越細(xì)致,器械的作用也發(fā)揮到最大,配合每個(gè)部門的工作開展測(cè)量,盡量高效地完成精度控制工作。如圖21.

2.2 傳統(tǒng)測(cè)量與三維精度檢測(cè)相結(jié)合

因?yàn)闄C(jī)艙段、舭部分段型值等數(shù)值不夠全面,從而造成分段合攏時(shí)可能發(fā)生超差問題,為了防止這種情況的出現(xiàn),就要通過三維測(cè)量系統(tǒng)調(diào)用模型的數(shù)值,通過加測(cè)點(diǎn),把三維測(cè)量和傳統(tǒng)測(cè)量聯(lián)系起來,實(shí)現(xiàn)最后合攏的目標(biāo)。

3 反饋機(jī)制的完善

3.1 精度控制中發(fā)現(xiàn)問題及問題解決與反饋

在精度控制里,發(fā)生問題的工件、鋼材會(huì)逐漸突顯。所以,負(fù)責(zé)檢驗(yàn)的人員必須在加工時(shí)仔細(xì)檢查以防止問題的發(fā)生。而面對(duì)鋼料準(zhǔn)備的問題,采取電子郵件的方式給加工車間反映,特別是曲外板線型方面的問題,因?yàn)檫@類問題會(huì)嚴(yán)重影響到分段精度。現(xiàn)今加工準(zhǔn)備車間正努力配合處理上述問題。搜集數(shù)據(jù)及圖片,反饋前面車間精度控制的問題。如圖22.

3.2 做好分段的質(zhì)量預(yù)警工作并定期進(jìn)行質(zhì)量反饋

當(dāng)分段精度方面出現(xiàn)問題時(shí),應(yīng)當(dāng)先對(duì)有問題部位進(jìn)行拍照,積累大量的相片數(shù)據(jù),并匯報(bào)精控部門,由精控部門研究出辦法來解決出現(xiàn)的問題,解決精控方面的問題。

3.3 堅(jiān)持質(zhì)量巡檢及時(shí)解決下道工序反饋問題

精控班組應(yīng)當(dāng)定期或者不定期檢查現(xiàn)場(chǎng),若在檢查中發(fā)現(xiàn)精度問題,應(yīng)讓車間立即整改。精控班組應(yīng)合理協(xié)調(diào)下道工序發(fā)現(xiàn)的精度控制的質(zhì)量問題,派專人負(fù)責(zé),直到問題解決。

4 本章小結(jié)

本章重點(diǎn)研究了與船體建造精度相關(guān)的要素,把三維精度測(cè)量加入到分段建造里,并創(chuàng)建匹配的數(shù)據(jù)庫,有效地加入精度補(bǔ)償量來補(bǔ)充焊接收縮,完成了分段建造全過程的精度管理。創(chuàng)新分段建造精度控制的方式方法,降低分段建造耗時(shí),降低重復(fù)切割的次數(shù),降低能耗。加強(qiáng)分段建造精度管理,使得環(huán)型段每個(gè)端口主尺度基本一致,完成無余量分段建造。