己二酸結晶攪拌器密封裝置技術改造

孫浩杰 , 劉會議 , 安戰強 , 王永雷 , 呂自豪 , 董菲菲

(河南神馬尼龍化工有限責任公司 , 河南 平頂山 467013)

?

己二酸結晶攪拌器密封裝置技術改造

孫浩杰 , 劉會議 , 安戰強 , 王永雷 , 呂自豪 , 董菲菲

(河南神馬尼龍化工有限責任公司 , 河南 平頂山 467013)

針對己二酸工業生產核心設備中結晶器出現的密封水耗和蒸汽耗量劇增的異常現狀,分析了攪拌器密封結構對操作工況的影響因素,采用雙端面密封方式,將三六瓣填料密封改為機械密封,大大降低了高純水和蒸汽消耗,保證了系統的長周期穩定運行,取得了很好的經濟效益。

己二酸 ; 攪拌器 ; 密封形式 ; 三六瓣密封 ; 機械密封

0 前言

河南神馬尼龍化工有限責任公司的己二酸生產裝置,以銅、釩為催化劑,用硝酸作氧化劑,在常溫常壓下采用環己醇氧化法制備己二酸,經結晶分離后得到工業級己二酸,再經活性炭脫色、重結晶、干燥等工藝過程制得精己二酸。由于己二酸在水中的溶解度隨溫度變化較大,當溶液溫度由28 ℃升至78 ℃時,其溶解度可增大20倍,因此,選擇冷卻結晶方法可以得到高純度己二酸晶體。目前,己二酸生產裝置的結晶工段,采用真空絕熱蒸發工藝,在多個連續隔室并帶有攪拌器的結晶器中進行,即在攪拌條件下,己二酸溶液連續經過不同負壓的隔室進行減壓蒸發,當達到過飽和狀態時析出己二酸結晶。

1 己二酸結晶機理

己二酸結晶過程可分為晶核形成和晶體生長兩個階段,攪拌器的攪拌作用對己二酸晶核形成的速度和晶體生長影響很大。在溶液的性質、純度、溫度、操作條件及溶液的過飽和度等條件維持不變的情況下,攪拌器轉速高,己二酸分子間碰撞、摩擦越劇烈晶核形成速度越快,從而產生大量的晶核,生成的己二酸結晶顆粒較小,隨著攪拌器葉輪直徑增加作用愈明顯。由于結晶顆粒越大,比表面積越小,顆粒表面附著的雜質就越少;反之,結晶顆粒越小,其表面附著的雜質就越多,晶體顆粒度是影響產品質量的主要因素,因此攪拌器的選型以及運行的穩定性對結晶過程至關重要。

2 己二酸結晶攪拌器密封裝置存在的問題

根據己二酸的物化特性和結晶機理,確定了攪拌器的扭矩、葉輪形式、材質、轉速和功率等主要參數,對攪拌器的密封形式,原裝置采用了三六瓣填料密封,如圖1所示。

圖1 三六瓣密封結構圖

該密封結構以循環水作為冷卻介質,使用高純水作為密封劑。隨著己二酸溶液逐步濃縮,結晶器內壁己二酸結晶的不斷附著,其隔室的容積不斷縮小;同時攪拌器上也會附著己二酸結晶塊,引起攪拌軸在高速轉動的過程中由于受力不均勻而產生晃動,造成密封水泄漏,這就需要定期停車對結晶器內壁上和攪拌器的己二酸結晶進行溶解去除,這種時間間隔也稱之為結晶器的運轉周期。在生產運轉周期內,己二酸蒸發單耗成本中蒸汽出現了周期性的上升,并且與結晶器的運轉周期相同,這說明攪拌器密封水泄漏,并進入攪拌結晶器,使得己二酸溶液水分增加,造成蒸汽單耗成本劇增。此時由于結晶器內壁上結晶的不斷附著,各結晶隔室容積逐漸變小,己二酸溶液翻騰飛濺,攪拌軸上出現結晶塊,攪拌器運轉不平衡產生晃動,使得三六瓣密封填料與攪拌軸的間隙變大,加之結晶器在真空條件下運行,造成密封水進入結晶器。結晶裝置用高純水耗量每小時由4 mL增加到300 L,蒸汽耗量每小時也增加了0.3 t。

3 結晶攪拌器密封裝置改造

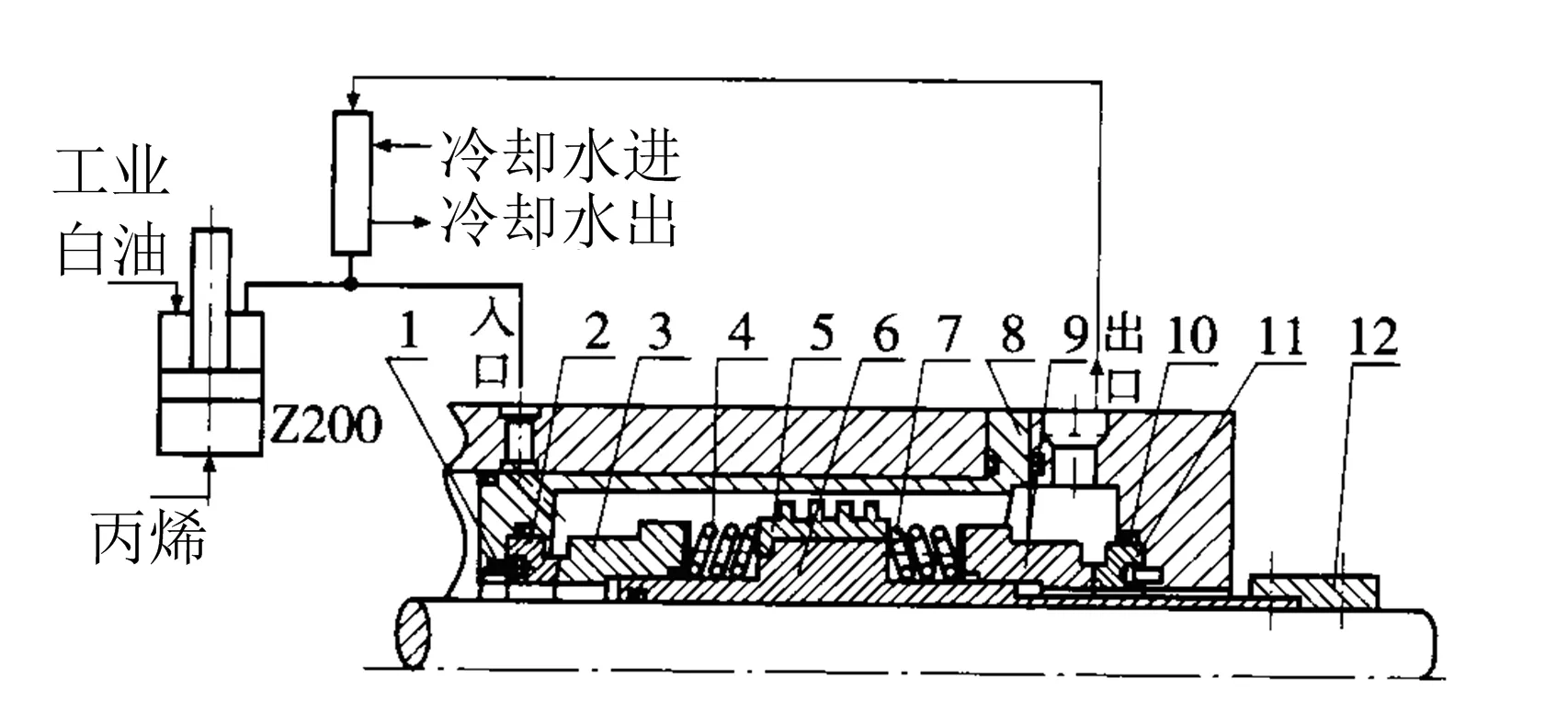

針對己二酸結晶器出現的密封用高純水和蒸汽耗量大的異常情況,分析了攪拌器密封結構對操作工況的影響因素,將攪拌器的密封結構由三六瓣形填料密封改為雙端面機械密封(見圖2)。

1.靜環防轉銷 2.介質側靜環 3.介質側動環 4、7.動環彈簧 5.內置泵效環 6.軸套 8.機械密封腔外套 9.大氣閥動環 10.“O”形密封圈 11.大氣側靜環 12.軸套定位套

與三六瓣形填料密封相比,雙端面機械密封的密封性能更好,可適用于強腐蝕、高溫和懸浮顆粒存在的高真空條件;密封劑分布在兩端可以合理提高密封的工作壓力范圍,從密封機構分析,雙端面機械密封可有效降低軸封端面的機械摩擦,控制軸封介質的泄漏量,提高工作效率和密封的使用壽命。

同時,采取的技改措施如下:①對結晶器的內壁和攪拌器的攪拌軸進行細加工和拋光,避免己二酸結晶的附著。②對結晶器各隔室內壁在線進行定時沖洗,防止己二酸結晶富集。③調整結晶器各隔室的負壓量,使各隔室負壓呈現合理的梯度化,減少各隔室負壓不均衡造成的隔室內結晶。

在己二酸正常結晶過程的工況條件下,機械密封的泄漏量為3~5 mL/h,而填料密封的泄漏量高達90~300 L/h,因此,采用雙端面機械密封不僅降低了水耗和蒸汽消耗,而且可以保障己二酸生產系統的長周期穩定運行。

4 實施效果

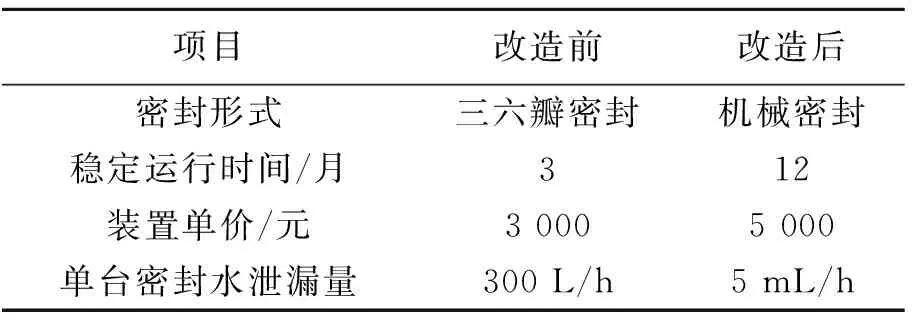

通過對結晶器攪拌器密封形式的技術改造,大大降低了高純水的消耗量,實現了己二酸裝置的穩定生產。改造前后的對比見表1。

表1 密封形式改造前后對比

由于減少了進入己二酸蒸發系統的密封水量,降低了蒸汽的消耗和生產成本。投資成本與收益如下:攪拌器結構改造費用18萬元,機械密封及備件費用8萬元,一臺結晶器配12臺攪拌器,機械密封備件為4套,費用共計26萬元。收益:高純水節省量2 400 t/a,單價7.5元/t,金額1.8萬元,低壓蒸汽節省量2 400 t/a,單價105元/t,金額25.2萬元,每年按8 000 h運行時間,蒸汽與水的消耗比約1∶1計算,共計27萬元。

5 結論

通過對己二酸結晶裝置和攪拌器的持續性在線運行工況分析,實施技術改造措施后,實現了己二酸生產工藝的長周期安全控制,大幅度降低了蒸汽消耗和生產成本,對己二酸生產過程中特殊工況條件下的操作有了更清晰的認識,在同類生產設備的選型和工藝流程設計上,更加嚴謹合理,以實現生產設備與工況條件的完美匹配,保證整套系統的滿負荷高效、安全、經濟的穩定運行,同時也為其他化工生產企業類似工況條件下的設備改造提供了很好的經驗。

2017-03-21

孫浩杰(1975-),男,工程師,從事己二酸工業生產管理工作,電話:13781089215;聯系人:董菲菲(1983-),男,工程師,從事己二酸生產裝置的技改工作,電話:15238212321。

TQ050.2

B

1003-3467(2017)06-0049-02