螢石烘干產能提升及系統裝置優化改造

張明軍 , 許新芳 , 常志強 , 劉春來 , 菅玉航

(多氟多化工股份有限公司 , 河南 焦作 454191)

?

螢石烘干產能提升及系統裝置優化改造

張明軍 , 許新芳 , 常志強 , 劉春來 , 菅玉航

(多氟多化工股份有限公司 , 河南 焦作 454191)

公司原有螢石烘干產能僅150 t/d左右,燃煤爐熱效率利用率低,布袋除塵器頻繁堵塞,熱風系統不暢的情況,依據物料性質在充分利用閑置資產的基礎上,對整個生產系統進行了優化改造。改造后烘干產能提升到了270 t/d以上,每噸瑩石燃煤單耗由原來的55 kg降低到30 kg,烘干成本每噸瑩石由原來的55元降低到35元,每年可節約162 萬元。通過對螢石烘干產能提升和系統裝置實施的一系列優化改造,不僅實現了產能提升,降低了原料消耗和產品單耗,尾氣中的粉塵得到了合理回收利用,還改善了現場工作環境,為環保工作的開展起到了保駕護航的作用。

螢石烘干 ; 產能提升 ; 優化改造

0 前言

公司現有兩條年產25 000 t無水酸生產線 ,每年需要螢石干粉109 200 t,而原有螢石烘干爐的烘干產能每年只有45 000 t/臺,兩臺無水酸生產線正常生產每年還需要外購螢石干粉19 200 t。由于螢石干粉相對密度大,輸送距離長,輸送方式選用正壓輸送,而正壓輸送對現場的環境保護造照成嚴重影響。

結合現場實際情況,開展一系列切實可行的技術改造,使螢石烘干產能得到有效提升,烘干成本得到大幅度下降,尾氣中的粉塵得到較好的回收利用,對維護正常的生產秩序、降低生產成本和工人勞動強度、減輕環保壓力起到了重要的作用。

1 流程簡介

外購來的螢石濕粉通過鏈板輸送機、大傾角提升機輸送進螺旋輸送機,在螢石烘干爐內,螺旋輸送機輸送來的螢石濕粉,被爐前端的抄料板和爐內規則排布的揚料板充分揚起,和爐尾提供的熱風逆向均勻進行熱交換,烘干后的物料被輸送到爐尾出料箱內,由重力作用被輸送到成品料倉,螢石濕粉中的水分吸收熱量后蒸發成水蒸氣和尾氣系統一起,從爐頭上部出來先經過旋風除塵,再經過布袋除塵后排空。

2 物料性質

螢石的成分是氟化鈣,又稱氟石、砩石等,因含各種稀有元素而常呈紫紅、翠綠、淺藍,不透明的螢石稀少而珍貴。晶形有立方體、八面體或菱形十二面體。世界螢石總儲量約10億t,中國是世界上螢石礦產最多的國家之一,占世界儲量的35%。螢石在冶金工業上可用作助熔劑,在化學工業上是制造氫氟酸的原料。

公司需要的螢石含量要求:CaF2>97%,SiO2<1.0%,CaCO3<0.5%,H2O<12%。

3 改造前存在的問題及原因分析

3.1 烘干爐爐體過長,爐體傾斜度小,轉速慢

原有烘干爐規格型號為Φ2 236 mm×34 000 mm,爐體傾斜度為1%,轉速為2 r/min,烘干后的物料出料時間過長,基本在2 h,這是導致烘干產能低的主要原因。

3.2 烘干爐爐內揚料板數量少,排布不均

原有爐內揚料板每圈3塊,爐內部分揚料板沒有按規則排布,螢石濕粉沒有被充分揚起,沒有較好的進行熱交換。

3.3 熱量損失大

原有燃煤爐布置位置較遠,熱風管道20 m長,彎頭4個,熱風溫度基本達到900 ℃,由于溫度過高,304材質的熱風管已經嚴重變型。由于上述說的揚料板數量少,部分沒有規則排布,導致大量熱風沒有很好的進行熱交換,直接通過爐體中心,經過兩級收塵設備后直接排空,造成熱量損失,煤耗高。

3.4 螢石濕粉上料不均勻

原有螢石濕粉上料設備為大傾角提升機,輸送能力大,上料速度快,僅依靠大傾角提升機和烘干爐進料螺旋輸送機配套,不能較好地保證烘干爐內均勻進料。

3.5 旋風分離器直徑小,影響收塵效果

原有旋風分離器直徑為DN600 mm,由于直徑小,收塵效果差,尾氣中的粉塵大量被帶到布袋除塵器內,導致收塵效果差,尾氣中粉塵含量偏高。

3.6 尾氣風機風量小

原有尾氣風機風量只有15 000 m3/h,風壓為3 800 Pa,烘干爐內烘干后的水分不能被及時帶出,也是導致產能低的原因。

4 改造內容

4.1 烘干爐改造

烘干爐長度由原來的Φ2 236 mm×34 000 mm,改制成Φ2 236 mm×22 000 mm,由于原烘干爐爐體嚴重變形,不同心,密封效果差,對爐體前后增加了新的石墨彈簧式密封及Φ450 mm×16 mm的短接,有效解決了爐體前后端漏風和漏料問題。

4.2 增加揚料板數量規則排布

烘干爐內揚料板每圈增加為6塊,數量共177 塊,規則排布,爐體前段抄料板為4塊,爐尾2 m長不能焊接揚料板,否則揚起的物料不能很好地進入爐內進行熱交換。

4.3 增加鏈板輸送機

增加一臺QBG 500 mm×1 500 mm 鏈板輸送機和上料過渡料倉,用于儲存原料和均勻給料,既保證了上料的均勻穩定性,又減輕了工人的勞動強度。

4.4 燃煤爐重新布置

根據現場情況對燃煤爐重新排布,熱風管道由原來的20 m長、4個彎頭,減少為8 m長、2個彎頭;熱風溫度也有原來的900 ℃,降低為800 ℃,有效減少了熱損失。

4.5 旋風收塵設備、尾氣風機、尾氣管道更換

將原來的尾氣風機更換為Q風量為17 172~23 612 m3/h,壓力6 143~5 761 Pa的尾氣風機(現有閑置設備);旋風分離器更換為DN2 000 mm的旋風分離器(現有閑置設備);相應的尾氣管道由原來的DN600 mm更換為DN1 000 mm。

4.6 增加了補風管

為預防布袋除塵器內尾氣溫度過低,導致水蒸氣冷凝成水,堵塞布袋,影響負壓系統,從烘干爐進風管道到布袋除塵器進口引一趟DN150 mm的熱風補風管道,用于保證布袋除塵器進口尾氣的溫度≥80 ℃,保證尾氣中的水蒸氣不被冷凝下來堵塞布袋,影響負壓。

5 改造費用及改造效果

5.1 改造投資預算

改造投資預算為51.2萬元,改造實際投資為37.61萬元,利用閑置設備、廢舊材料折合20.31萬元。

5.2 改造效果

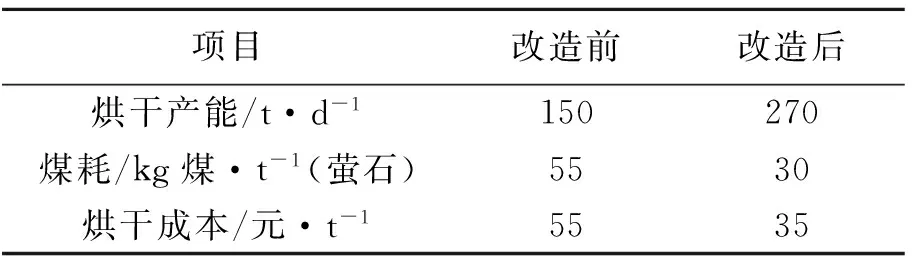

改造效果見表1。

表1 改造效果

通過對除塵裝置的改造,尾氣中的粉塵得到有效回收,不僅使得產品得到回收利用,還極大地改善了生產廠區環境。

6 結束語

通過對螢石烘干裝置進行一系列技術改造,不僅將烘干產能提升至270 t/d,降低了煤耗和烘干成本,同時還有效地解決了減少尾氣中粉塵含量,保護了環境。

2017-03-29

張明軍(1972-),男,助理工程師,從事氟化工技術改造方面工作,電話:13782782893。

TQ050.2

B

1003-3467(2017)06-0047-02