劣質原油重金屬分布及優化加工控制措施

許海濱

(中國石油玉門油田公司 煉油化工總廠,甘肅 玉門 735200)

劣質原油重金屬分布及優化加工控制措施

許海濱

(中國石油玉門油田公司 煉油化工總廠,甘肅 玉門 735200)

針對煉油廠加工原油不斷劣質化,尤其表現在重金屬質量分數急劇增加,給煉油廠的優化運行帶來很大的壓力。分析了原油種類、性質,特別是重金屬對催化等裝置產生較為嚴重的影響的現狀,通過優化電脫鹽操作和改變催化原料結構起到控制重金屬污染,采用減壓深拔工藝可以從源頭上實現優化催化原料性質,從而在源頭控制和整體優化等方面提出了解決措施。

劣質原油 優化加工 原油評價 催化原料

中國的煉油廠以往使用的原油以常規原油為主,其中重金屬質量分數不高,在二次加工過程中的重金屬污染影響較低,并未引起足夠重視。隨著世界原油需求量的持續增長和油氣資源的深度開發,輕質原油的產量已不能滿足煉油加工的需求,重質、劣質原油所占比重越來越大,而劣質原油中的重金屬質量分數是常規原油的數倍,劣質原油加工給煉油廠帶來了深遠的影響。某煉化總廠自2011年實現短流程燃料型煉油廠轉型以來,加工原油的重質化、劣質化趨勢加劇,給該廠的優化加工造成了很大的影響。

1 進廠原油種類及性質

該廠的進廠原油可分為油田自產原油和管輸原油兩大部分,所占比例大致為1∶3,其中自產原油性質穩定,管輸為三混油。“十二五”期間的進廠原油結構發生了很大的變化: 在短流程調整前主要是以吐哈輕質原油為主,2011年10月開始加工吐哈中質原油;2012年吐哈中質原油進廠比例為49.21%,占吐哈原油進廠的81.04%;2013年10月吐哈中質Ⅱ原油進廠,同時塔里木原油比例攀升;2016年塔里木原油進廠比例達70.84%。整體來看,該廠的進廠管輸原油由吐哈輕質為主迅速過渡到了以塔里木原油為主。

2 原油評價分析

2.1 原油評價方法

為綜合考察原油性質的變化情況,給生產運行組織提供數據支持,該廠建立了相對完善的原油評價體系,對單品種原油及混合原油按實際加工比例進行詳盡科學的實驗分析,獲得了第一手的研究資料,主要有原油的性質狀況、原油的餾分組成、各餾分的物理性質和化學組成、各種石油產品的質量分數及其使用性能等數據[1]。

該廠在分析重金屬質量分數方面采用電感耦合氬等離子發射ICAP6000系列ICP-OES光譜儀。ICP-OES光譜儀采用分級光柵和電荷注射裝置的固態檢測計進行元素分析,大多數液態試樣通過霧化室用泵打成細小的噴霧。大液滴通過霧化室去除,小液滴通過等離子區,待溶劑蒸發后,剩余試樣被分解成激發態的離子和原子,它們發射出可以檢測的特征光,從而可以測量試樣中每種元素的質量分數。

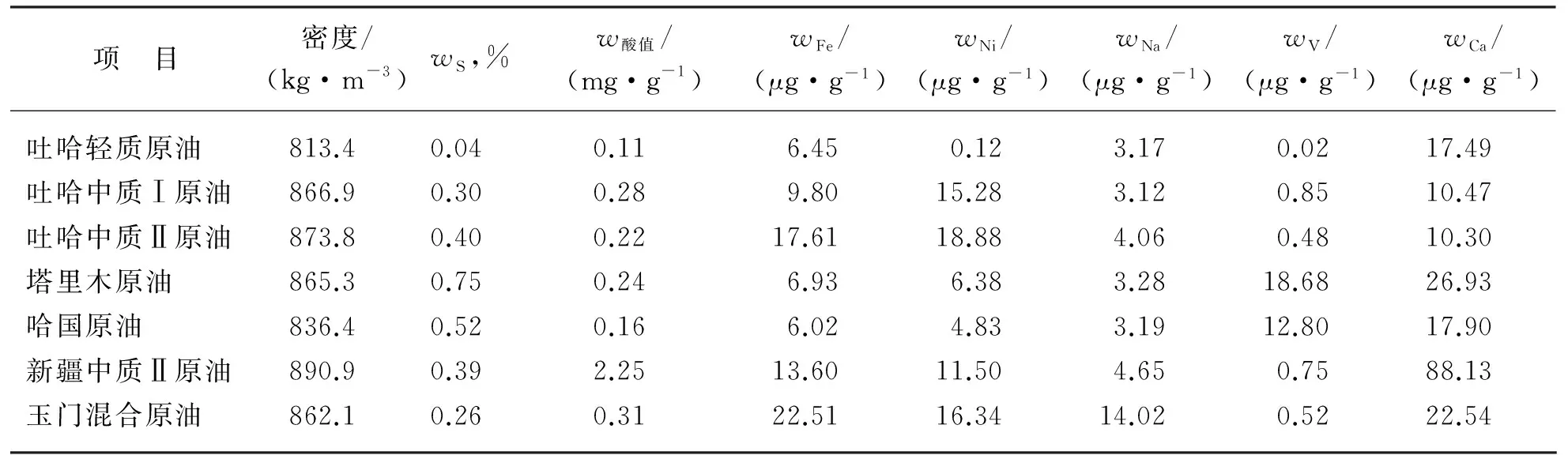

2.2 單品種原油主要性質

經過科學的原油評價分析,該廠各品種原油性質見表1所列。從表1中可以看出:

1) 吐哈原油重金屬wNi高,wV略低;隨著密度增加,重金屬質量分數大幅上升,硫質量分數、酸值均有升高。

2) 塔里木原油屬中質Ⅰ原油,硫質量分數較高;wNi低于wV。

3) 哈國原油屬輕質原油,和塔里木原油相比,硫質量分數、重金屬質量分數略低,wNi低于wV,其數據與塔里木原油有一定的相似性。

4) 新疆中質Ⅱ原油密度、酸值較高,wNi高于wV,wCa較高。

5) 玉門自產原油各產油區混合后屬于較輕的中質Ⅰ原油,性質相對較好。

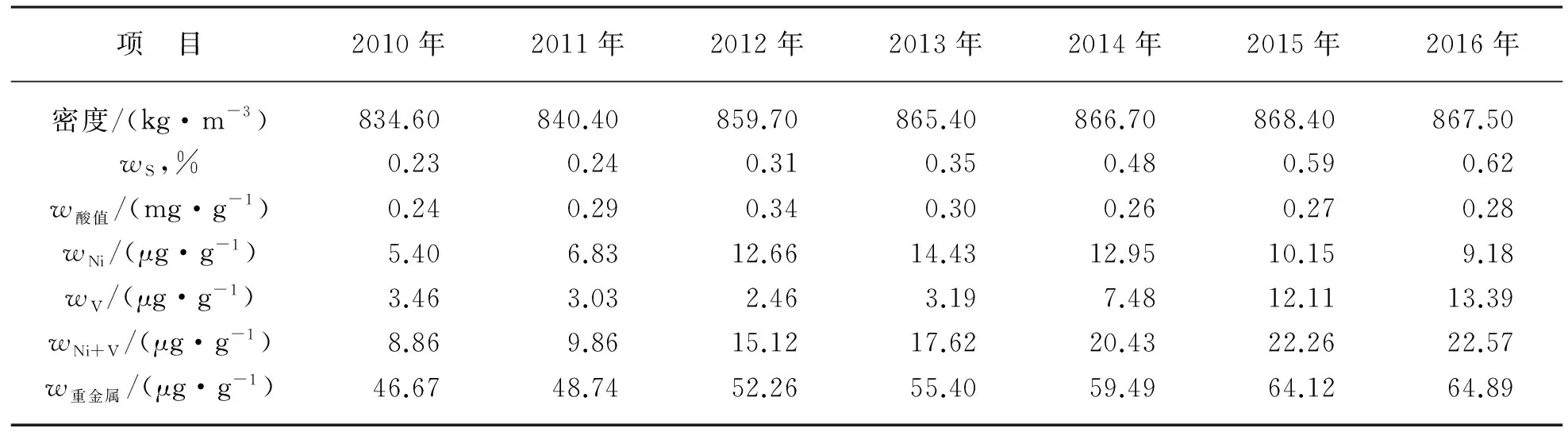

2.3 進廠混合原油性質

隨著吐哈中質Ⅰ、中質Ⅱ及塔里木原油進廠比例的攀升,混合原油的密度、硫質量分數、重金屬質量分數尤其是wNi和wV均有較大比例提升,綜合分析近年進廠混合原油主要性質,見表2所列。目前與2010年相比,重質化、劣質化趨勢明顯,主要表現在:

1) 吐哈輕質原油迅速減少,中質原油比例增加,原油密度提高了32.9 kg/m3。

2)wS較高的塔里木原油比例攀升,2016年比2010年增加了61.75%,受此影響,加工原油的wS由0.23%增加至0.62%。

3) 塔里木原油wNi和wV較高,受塔里木原油進廠比例攀升影響,進廠混合原油重金屬質量分數大幅增加,由2010年的46.67μg/g增加至現在的64.89μg/g,且wNi+V增加了13.71μg/g,增幅達135%。

表1 進廠原油主要性質

表2 近年混合原油性質

2.4 進廠原油劣質化對生產運行的影響

近年原油重質化、劣質化加劇,對該廠的生產運行帶來很大的影響,主要表現在以下幾個方面:

1) 密度升高。輕油收率下降,重油平衡難度加大,當前煉油結構趨于不匹配,下游生產裝置尤其是重油催化裂化、延遲焦化等裝置必須實施擴能改造。

2) 含硫升高。設備腐蝕加劇,產品升級壓力巨大,配套精制裝置所需氫源不能自給自足,需新建制氫裝置以滿足氫氣缺口,確保產品質量達標。

3) 酸值升高。設備腐蝕加劇,危害長周期平穩運行,同時也會造成氫耗增加,需進一步提高設備耐腐蝕等級。

4) 重金屬質量分數升高。制約煉油廠優化加工,尤其是對高摻渣催化裝置、加氫裂化裝置影響較大,催化劑活性消失快,產品分布不夠理想。

通常密度、硫質量分數、酸值升高的影響,都可以通過新、改、擴建裝置和優化運行的方式來解決,而高摻渣的催化裝置對重金屬質量分數升高并沒有很好的應對方案,被動提高新劑量又造成運行成本的提高,這已經成為煉油廠優化運行的制約因素。

3 原油餾分中重金屬分布及危害

3.1 原油中金屬種類及存在形式

目前原油中已檢測出的金屬種類達45種之多,對生產運行影響較大的主要有Fe,Ca,Ni,V,Na等,部分原油甚至富含Au和Cu等貴金屬[3]。根據現有文獻資料,原油中的重金屬通常以4種形態存在: 懸浮于原油中的礦物質微粒;無機鹽類,以乳化狀態分散于原油所含水中;有機鹽類,主要是金屬有機化合物;高分子配合物,主要是金屬卟啉和非卟啉化合物,難溶于水且不易分解。

在原油加工過程中,原油經過沉降切水可以脫除部分礦物質微粒和少量可溶性鹽,大量可溶性鹽在電脫鹽過程中會被脫除[4]。該廠常減壓裝置使用超聲波電脫鹽技術,不加破乳劑,脫后含鹽量穩定在2.5 mg/L以下。極少量以可溶性鹽形式存在的重金屬會在電脫鹽過程中被去除,少部分重金屬隨減壓蠟油進入催化裝置、加氫裂化裝置,并沉積在催化劑上;絕大部分重金屬最終會在膠質、瀝青質等重組分富集,進入下游裝置。

3.2 原油重餾分重金屬質量分數組成

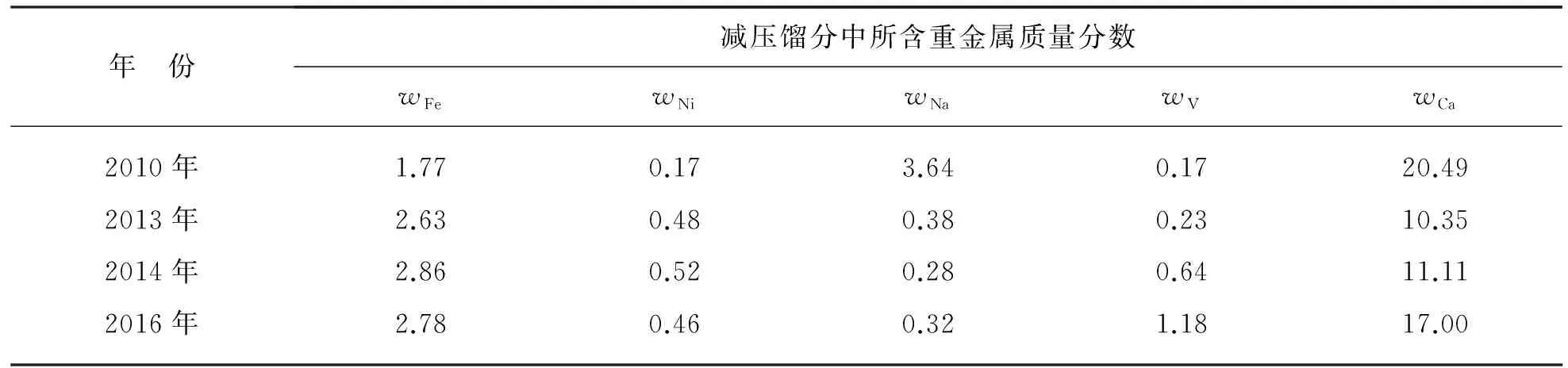

3.2.1 減壓餾分重金屬質量分數組成

按原油評價報告,切出350~500 ℃的餾分作為催化裝置原料進行分析,在實際生產中為減壓餾分油,表3列出了各減壓餾分中重金屬質量分數組成。

從表3看出,在減壓餾分中wNi,wV,wFe較低;wCa相對較高,是主要的重金屬污染。2016年wNi加wV為1.64μg/g,5項重金屬質量分數合計21.74μg/g。與2010年相比減壓餾分中wNi和wV增長較多,主要是受原油結構調整影響;wCa相對下降,主要是含Ca較高的新疆中質Ⅱ原油進廠比例減少。由于將脫后含鹽指標由10 mg/L降低至2.5 mg/L進行控制,減壓餾分中wNa相比2010年有了較大下降。

表3 減壓餾分中各重金屬質量分數 μg/g

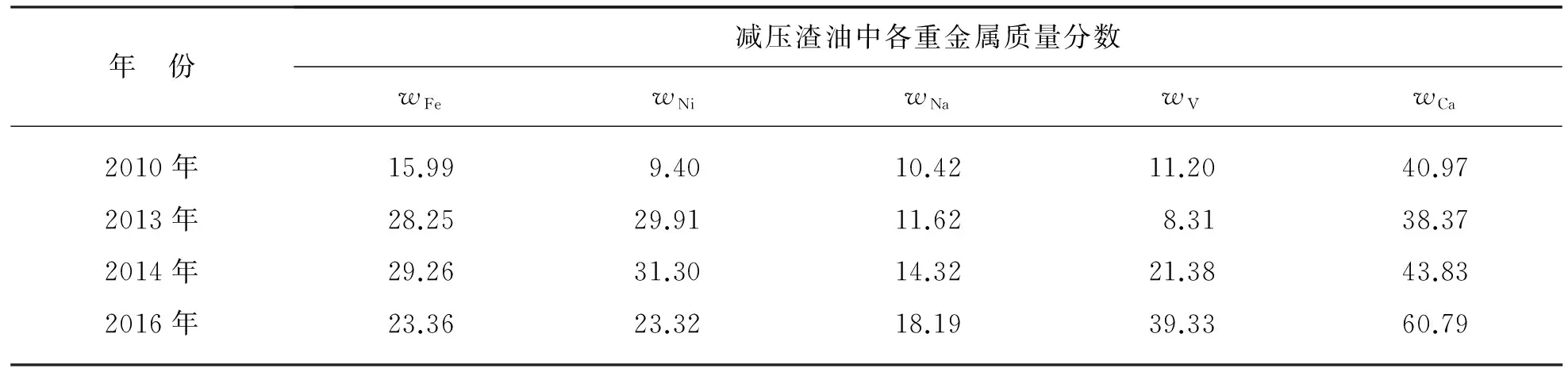

3.2.2 減壓渣油重金屬質量分數組成

按原油評價報告,切出500 ℃以上餾分作為渣油餾分進行分析,在實際生產中為減壓渣油,表4列出了各減壓渣油中重金屬質量分數組成。

從表4看出: 各類重金屬在減壓渣油中呈現明顯富集,wNi,wV,wCa,wFe相對較高;wNa也比減壓餾分高。2014年wNi和wV為62.65μg/g,比2010年增加了40.05μg/g,是減壓餾分的38倍;5項重金屬質量分數合計164.99μg/g,比2010年增加了77.01μg/g。

表4 減壓渣油中各重金屬質量分數 μg/g

4 重金屬質量分數升高對裝置生產運行的影響

4.1 對焦化裝置的影響

該廠0.5 Mt/a延遲焦化裝置石油焦的灰分質量分數為0.12%左右,這也反映了重金屬化合物在減壓渣油等重組分中富集的現象。隨著原油重金屬質量分數、硫質量分數升高,石油焦灰分質量分數升高、硫質量分數升高,嚴重影響了石油焦質量,按當前指標只能達到2B或3A級,造成了一定的效益損失。

受反應條件影響,減壓渣油中的部分重金屬化合物在加熱爐爐管中會發生分解,與渣油分解后的產物形成焦垢附著在爐管內壁上,影響爐管傳熱效率,造成壓差增大,最終會縮短裝置燒焦周期。

4.2 對催化裝置的影響

重金屬對催化裝置運行的影響,很多文獻都進行了詳細的描述[5 - 6],主要表現為Ni和Fe脫氫;V和Ca共同作用使催化劑失活;最終導致輕油收率下降,干氣、焦炭收率升高。受重金屬質量分數升高影響,該廠0.8 Mt/a重油催化裂化裝置摻渣率為24%~26%,催化劑單耗較高,目的產品收率較低,產品分布不夠理想。對催化劑進行分析表明: 活性較低在58%~63%,重金屬質量分數很高,中毒嚴重,屬于重度污染。

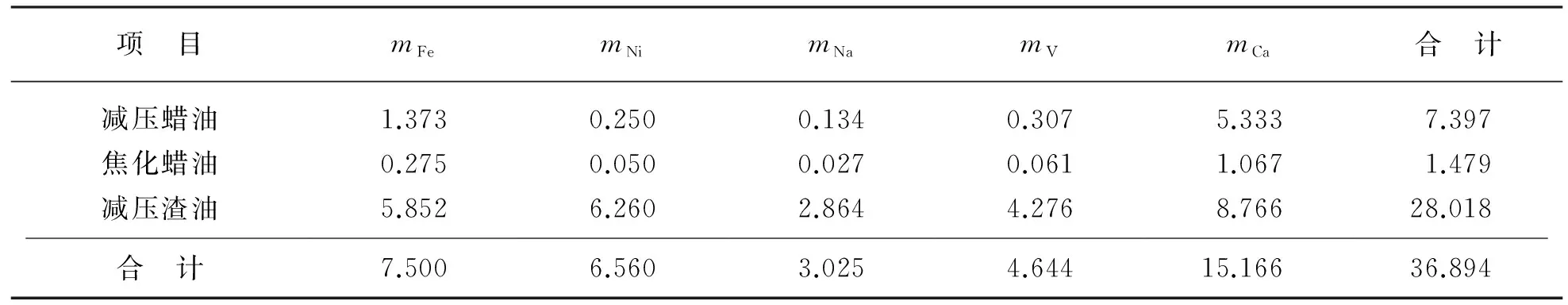

如維持減壓渣油的摻渣率為25%,焦化蠟油的摻渣率為15%,減壓蠟油按60%的比例進行計算,預計0.8 Mt/a催化裝置全年各原料帶入重金屬質量見表5所列。

表5 催化裝置各種原料帶入重金屬質量分布 t

從表5可以看出,在摻渣率為25%時,減壓渣油帶入重金屬28.018 t,占總重金屬量的75.94%,其中減壓渣油中mNi占95.43%,mV占92.06%,mNa占94.67%,mFe占78.03%,mCa占57.80%,即大部分mNi,mV,mFe,mNa都是由減壓渣油帶入的。

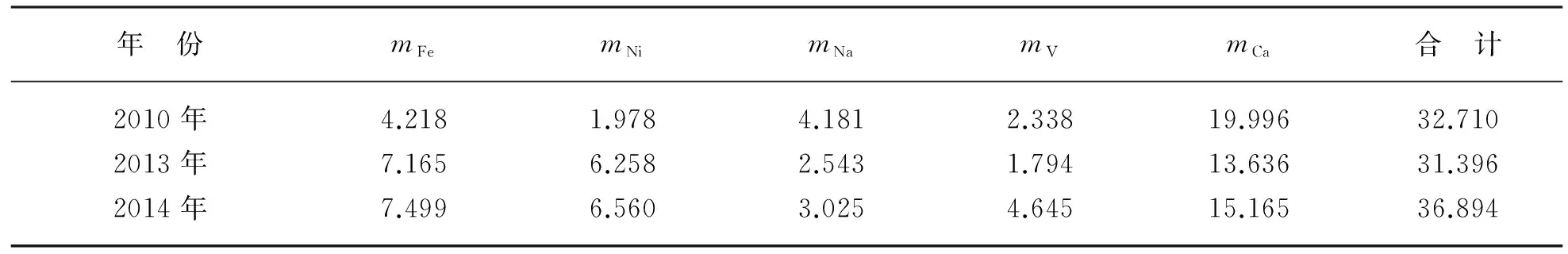

隨著近年原油重質化、劣質化加速,重金屬升高對催化裝置的影響更加明顯,從表6可以看出:

1) 總重金屬質量。2014年比2010年增加4.184 t,增幅12.79%,比最低年份2013年增加了5.498 t,增幅17.51%。

2) 2014年和2010年相比,mNi增加4.852 t,增幅231.6%。2014年和2010年相比,mV增加2.307 t,增幅98.67%。2014年和2010年相比,mFe增加3.281 t,增幅77.79%。mNa和mCa均有不同程度下降,但其總量仍相對較多,與mNi加mFe加mV總量相當。mNi和mV升高后,與mCa和mNa共同作用,造成催化劑污染加劇、失活嚴重,進而嚴重影響了催化裝置的產品分布。

表6 2010—2014年重金屬帶入質量分布 t

5 應對重金屬質量分數升高的優化運行措施

5.1 優化電脫鹽操作

目前,原油經電脫鹽處理后,脫后含鹽已降至2.5 mg/L以下,但后續加工物料分析中仍反映出wCa較高,應進一步優化電脫鹽操作,繼續降低電脫鹽后的含鹽量;也考慮使用提高脫Ca效率的助劑,進一步解決wCa較高的問題。如原油性質進一步惡化,新疆中質Ⅱ原油中wCa高達88.13μg/g,如該種原油進廠比例增加10%,則原油中wCa將增加40%,催化裝置原料中wCa也將進一步增加。

5.2 優化催化裝置原料結構

催化裝置中的重金屬大部分由減壓渣油帶入,降低摻渣率可以有效控制重金屬帶入總量,預計每降低10%摻渣,則總金屬帶入量會降低33.8%。催化裝置低摻渣運行,有利于控制催化劑污染、保持活性,改善產品分布,提高液體收率。2014年,該廠根據催化劑活性和總液收情況,及時調整了裝置摻渣率,隨著摻渣率下降,裝置液收穩定提升,增強了對原油劣質化尤其是重金屬質量分數高的適應性。

5.3 實施減壓深拔改善催化原料性質

減壓渣油5%餾出點的溫度在480~510 ℃,減壓渣油中輕組分較多,該廠利用2016年大檢修期間實施了常減壓裝置減壓深拔改造,對換熱網絡及減壓深拔系統進行了優化。在實施減壓深拔后,裝置減渣收率下降了3%~4%,減壓蠟油收率同比增加了2%~3%。由于減渣收率下降明顯,重油平衡壓力大幅降低,實現了由焦化裝置平衡全部減渣,催化裝置僅負責平衡裂化料,催化裝置原料性質得到了全面優化。由于只加工裂化料,催化裝置催化劑活性由58%~62%提升到62%~65%,催化劑單耗下降1.5 kg/t,催化劑表面wNi由最高2219μg/g下降至1143μg/g,wV由7235μg/g下降至2556μg/g,基本上解決了重金屬污染催化劑的問題。

6 結束語

原油劣質化加劇,特別是wNi和wV升高,會對二次加工裝置造成很大的影響,尤其會影響催化裝置摻渣率和催化劑活性,使其重油平衡能力下降;通過優化電脫鹽操作和改變催化原料結構能夠起到控制重金屬污染,采用減壓深拔工藝可以從源頭上實現優化催化原料性質,能夠徹底控制重金屬污染現象。

[1] 孫兆林.原油評價與組成分析[M].北京: 中國石化出版社,2006.

[2] 田松柏.原油評價標準試驗方法[M].北京: 中國石化出版社,2010.

[3] 孫慧.劣質原油加工過程中重金屬的遷移分布及污染控制[D].青島: 中國石油大學(華東),2012.

[4] 羅艷托,朱建華,張世杰.金屬元素對原油加工的危害及分離研究現狀[J].青島科技大學學報(自然科學版),2003,24(s1): 34-37.

[5] 陳俊武.催化裂化工藝與工程[M].北京: 中國石化出版社,2005.

[6] 林世雄.石油煉制工程[M].北京: 石油工業出版社,2000.

許海濱,男,2006年畢業于中國石油大學(華東)化學工程與工藝專業,現主要從事生產運行、生產經營等工作,任工程師。

TP277.2

B

1007-7324(2017)03-0076-04

稿件收到日期: 2016-12-21,修改稿收到日期: 2017-03-13。