某天然氣發(fā)動機活塞燃燒室對比研究

吳宇波(上海柴油機股份有限公司,上海200438)

某天然氣發(fā)動機活塞燃燒室對比研究

吳宇波

(上海柴油機股份有限公司,上海200438)

針對某型天然氣發(fā)動機的活塞燃燒室型式展開論述,通過比較縮口型、直口碗型、敞口型三種型式的燃燒室內混合氣體的湍動能,分析了各型式燃燒室的優(yōu)劣。鑒于縮口型燃燒室存在不足,本文通過發(fā)動機臺架試驗,分析了直口碗型燃燒室和敞口型燃燒室對發(fā)動機性能的影響。最后,得出了直口碗型燃燒室適合用于天然氣發(fā)動機的這一結論。

天然氣發(fā)動機活塞燃燒室性能

1 引言

21世紀是能源的世紀,在以煤、石油、天然氣為三大支柱的世界能源體系中,天然氣以清潔、高效、儲存量大、排放佳、使用經濟性好等諸多優(yōu)點贏得了全社會的認可。作為汽車燃料,天然氣與汽油相比,汽車尾氣排放CO減少約75%,HC減少約60%,CO2減少25%;而與柴油相比,汽車尾氣排放CO減少約50%,HC和NOx減少達到80%,幾乎沒有SO2和顆粒排放物。在環(huán)境保護越來越引起全社會高度重視的今天,越來越多的汽車選用了天然氣作為發(fā)動機燃料。隨著天然氣發(fā)動機技術的不斷發(fā)展,越來越多的學者和工程技術人員對天然氣發(fā)動機的開發(fā)與應用開展了各種各樣的研究和試驗。

燃料在發(fā)動機氣缸內燃燒,推動活塞做功,從而發(fā)動機對外輸出功率。因此,活塞燃燒室的形狀在一定程度上影響著燃料在氣缸內的燃燒,對發(fā)動機的動力性、燃料經濟性和排放性能均有較大的影響。本文針對某型天然氣發(fā)動機的活塞燃燒室形狀,通過比較分析和對比試驗,開展燃燒室對比研究。

2 天然氣發(fā)動機燃燒特性分析

2.1 天然氣與柴油理化性能比較

本文涉及的某型天然氣發(fā)動機,是基于柴油機基礎進行的開發(fā)、設計。常溫下,天然氣為氣態(tài),而柴油為液態(tài)。對于大多數天然氣發(fā)動機,天然氣以氣態(tài)形式與空氣混合后,混合燃氣通過進氣道進入氣缸內;而對于柴油機,柴油需要先由高壓油泵加壓后,通過噴油嘴的噴孔噴出,減壓、霧化后進入氣缸內與空氣混合,霧化程度往往決定了柴油與空氣的混合程度。因此,柴油機的進氣道的渦流比較大,空氣進入氣缸后氣流旋轉流動程度較高,以利于空氣與柴油能夠更好地混合;而天然氣發(fā)動機可采用渦流比小(相對柴油機的進氣道)的進氣道,流動阻力小,混合燃氣進入氣缸前壓力損失小。表1為天然氣與柴油的性能對比。

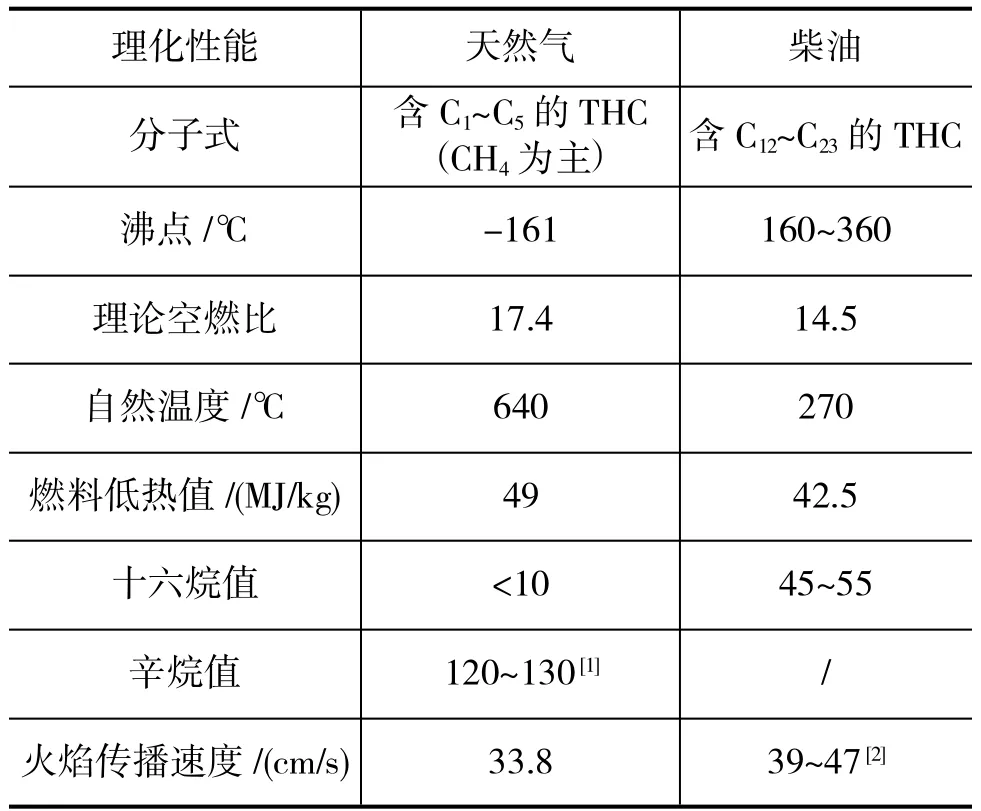

表1 天然氣與柴油的性能對比表

從表1可知,天然氣的著火溫度為640℃,而柴油的著火溫度僅為270℃,天然氣需要的點火能量高,天然氣發(fā)動機往往采用火花塞點火或者通過柴油引燃天然氣,但是,火核處的氣流流速若過快,反而不能得到穩(wěn)定的火核,容易導致發(fā)動機點火失敗。

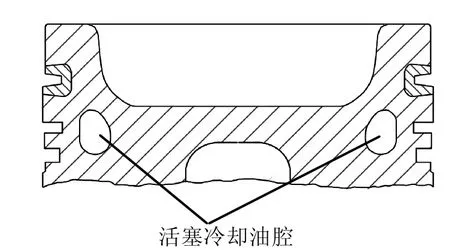

天然氣的燃料低熱值比柴油高,但天然氣的火焰?zhèn)鞑ニ俣葏s低于柴油,使得天然氣發(fā)動機的熱負荷比柴油機高,天然氣發(fā)動機需要的散熱能力強于柴油機。天然氣發(fā)動機的活塞往往設計有冷卻油腔,通過發(fā)動機機油強制冷卻活塞燃燒室,降低活塞熱負荷,提高活塞使用壽命。

2.2 天然氣活塞壓縮比

對于汽油機而言,汽油對汽油機發(fā)生爆燃的抵抗能力叫做汽油的抗爆性,通常用辛烷值來表示。辛烷值越高,抗爆性越好[3]。天然氣也采用辛烷值來評價其抗爆指標。天然氣抗爆指標辛烷值較高,為120~130,但是當活塞壓縮比超過14時,發(fā)動機極容易發(fā)生爆震,致使發(fā)動機工作粗暴、不穩(wěn)定、磨損加劇和可靠性降低,嚴重時甚至會造成活塞熔頂、機體敲壞,并且較高的壓縮比還會增加氣缸內的最高壓力和溫度,對降低NOx排放不利[4]。提高活塞壓縮比,可以有效提升發(fā)動機的指示功率,減少燃料消耗,提高發(fā)動機的燃料經濟性。確定天然氣發(fā)動機的活塞壓縮比時,需要綜合考慮發(fā)動機效率、天然氣組份、失火余量等因素,并避免天然氣在發(fā)動機氣缸內發(fā)生爆震。國內外研究經驗表明,天然氣發(fā)動機的壓縮比通常在10.5~12之間[5]。天然氣發(fā)動機活塞的壓縮比比柴油機小,燃燒室容積大于同排量的柴油機活塞燃燒室。

2.3 天然氣發(fā)動機活塞燃燒室湍動能比較

與柴油機相比,天然氣發(fā)動機火焰?zhèn)鞑ニ俣嚷笕純A向嚴重,發(fā)動機排氣溫度高,天然氣發(fā)動機的熱效率也低于柴油機。在設計天然氣發(fā)動機活塞燃燒室時,需要考慮如何有效地組織燃料燃燒,提高燃燒速度,減少后燃,從而改善天然氣發(fā)動機的燃料經濟性。燃燒速度一般與火焰?zhèn)鞑ニ俣瘸烧龋鹧鎮(zhèn)鞑ニ俣韧Q于氣缸內混合燃氣的湍流運動狀態(tài)。

實際上,氣缸內混合燃氣的湍流運動非常復雜,進氣過程、排氣過程、活塞運動速度、進氣溫度和排氣溫度以及燃燒室形狀,都會對混合燃氣的湍流運動產生影響。綜合分析可以認為,不管缸內湍流是如何產生的,燃燒室形狀對缸內湍流的影響是明顯的,它決定了各種量在缸內的輸運及其空間分布,它對火焰?zhèn)鞑ニ俣群腿紵焚|、缸壁的傳熱及污染物的形成等都具有直接的影響[6]。在工程應用中,用湍動能來表征氣缸內湍流運動狀態(tài),湍動能高則火焰?zhèn)鞑ニ俣瓤臁⑷紵俣瓤欤膭幽艿蛣t火焰?zhèn)鞑ニ俣嚷⑷紵俣嚷?/p>

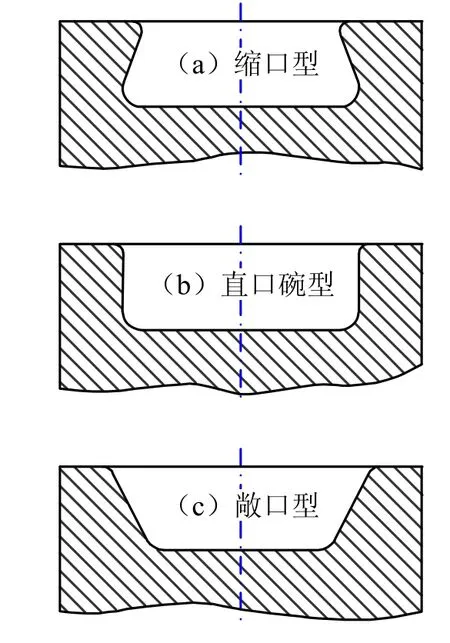

通常,天然氣發(fā)動機的活塞燃燒室型式分為縮口型、直口碗型和敞口型,如圖1所示。江冰、武昭暉等學者,通過FIRE軟件,利用標準k-ε模型模擬計算了這三種燃燒室內混合燃氣的湍流運動狀態(tài)。模擬計算的結果顯示,縮口型燃燒室內混合燃氣形成的氣流渦團持續(xù)期長,局部湍流得到加強,湍動能高,火焰?zhèn)鞑ニ俣燃涌欤瑲飧變葔毫蜏囟壬呖欤紵晟疲欢谛腿紵覂葰饬鳒u團持續(xù)時間短,湍動能較低,火焰?zhèn)鞑ニ俣嚷紵掷m(xù)時間長,氣缸內壓力和溫度上升慢,動力性較差[7];在相同的發(fā)動機轉速下,與縮口型燃燒室相比,敞口型燃燒室有更多的未燃燒徹底的混合燃氣進入排氣歧管后繼續(xù)燃燒,導致排溫升高、熱負荷增加、燃料經濟性下降;直口碗型燃燒室則居中。

圖1 燃燒室示意圖

3 活塞燃燒室設計

3.1 發(fā)動機主要技術參數

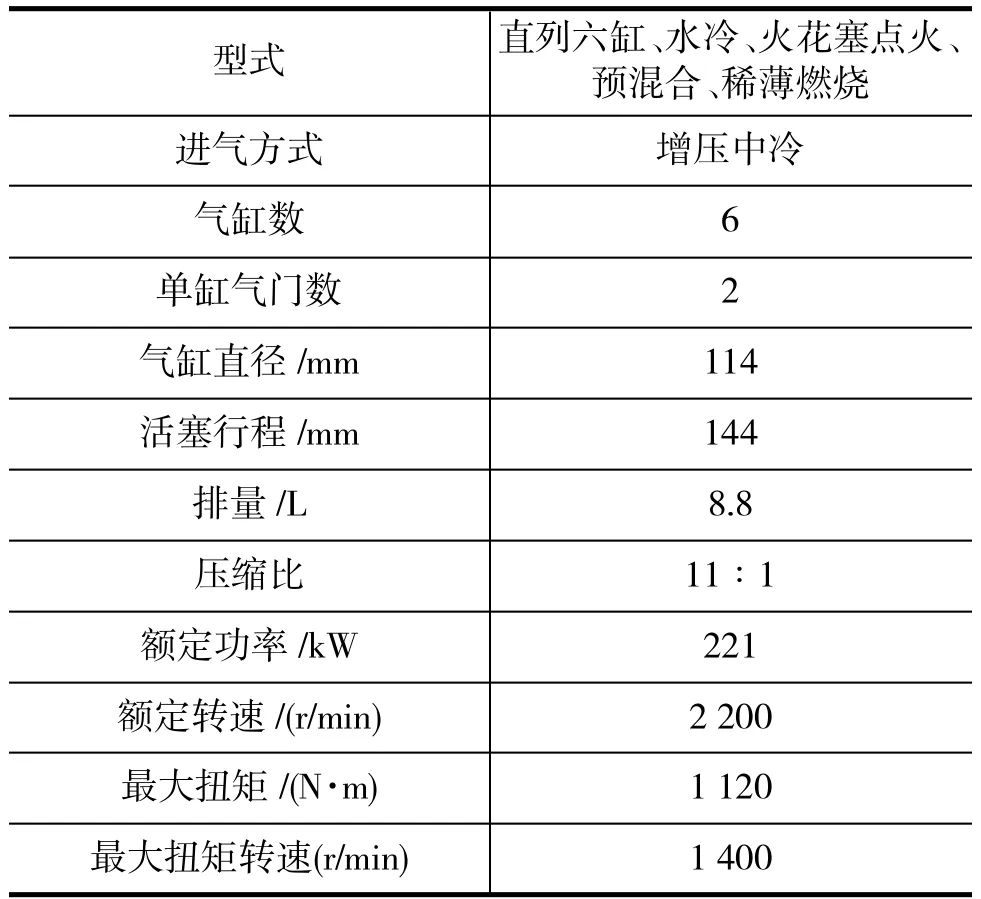

為了避免活塞壓縮比變化帶來的試驗結果差異,本文在開展活塞燃燒室對比研究過程中,不同活塞的燃燒室容積保持不變、發(fā)動機活塞壓縮比保持不變。某型天然氣發(fā)動機主要技術參數如表2所示。

表2 發(fā)動機主要技術參數

3.2 燃燒室設計

由于天然氣發(fā)動機的燃燒熱負荷高,為了能夠更好地將活塞吸收的熱量傳導出去,活塞材料往往選用導熱性能優(yōu)良的鑄造鋁合金,并且在活塞燃燒室周邊設計了冷卻油腔,利用發(fā)動機潤滑油帶走一部分活塞熱量,強化活塞冷卻,以提高活塞使用壽命,如圖2所示。

對于鑄造鋁合金材料,縮口型燃燒室既要有足夠的容積、又要有足夠的強度,活塞在設計、制造過程中,存在較大的困難;而采用鑄鋼材料,雖然能夠確保活塞強度,也容易設計,但從目前天然氣發(fā)動機活塞發(fā)展現狀來看,鑄鋼材料活塞的制造工藝還不是很成熟,價格較貴、很少使用,圖3為縮口型鑄鋼材料的天然氣發(fā)動機活塞示意圖。現階段,天然氣發(fā)動機活塞材料使用最廣泛的還是鑄造鋁合金,燃燒室則采用敞口型或者直口碗型。

圖2 天然氣發(fā)動機活塞冷卻油腔示意圖

圖3 天然氣發(fā)動機活塞縮口型燃燒室示意圖

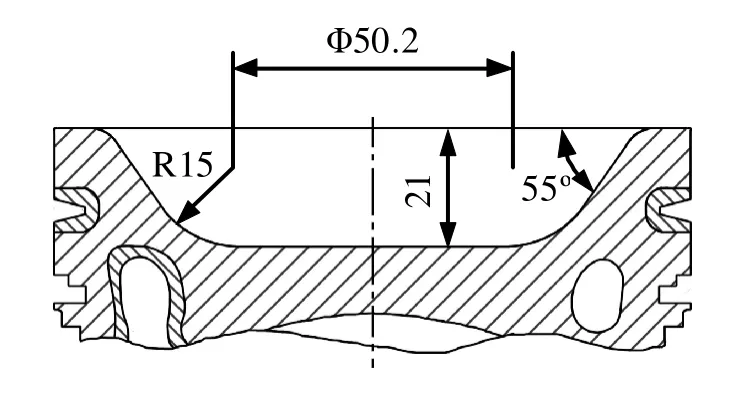

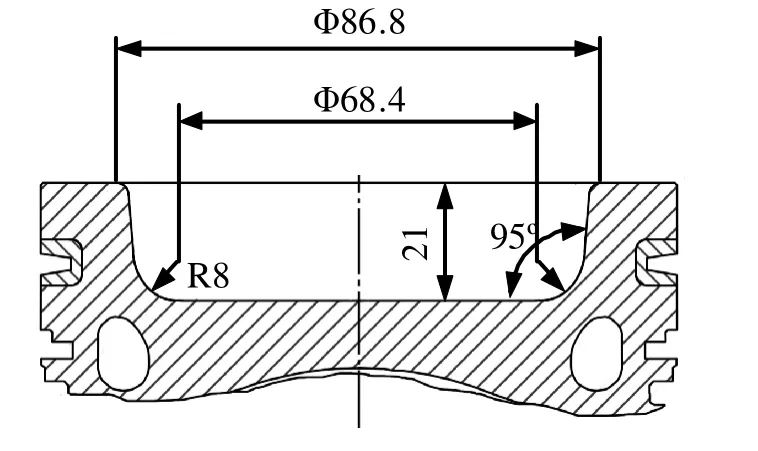

某型天然氣發(fā)動機原燃燒室為敞口型,見圖4。基于燃燒室容積不變,新設計燃燒室采用直口碗型,如圖5所示。

圖4 原敞口型燃燒室

圖5 新設計直口碗型燃燒室

4 試驗研究

4.1 外特性和萬有特性試驗

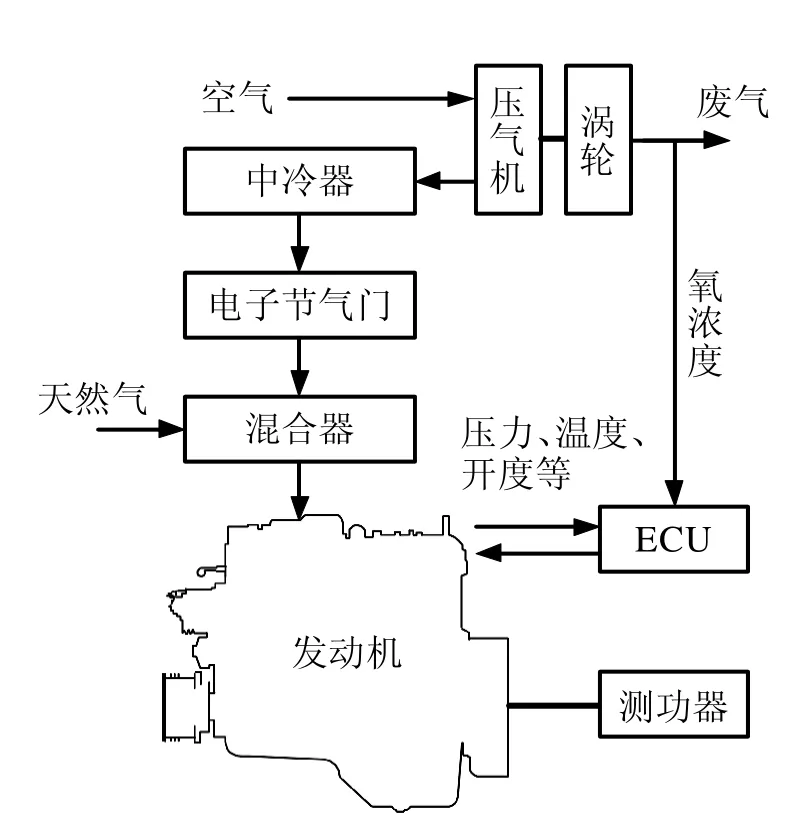

針對兩種不同型式燃燒室的活塞,通過發(fā)動機外特性和萬有特性對比試驗,開展燃燒室對發(fā)動機性能影響的試驗研究工作。發(fā)動機控制系統為Woodward控制系統,精確控制發(fā)動機轉速、燃空比、進氣歧管的混合燃氣壓力、燃料噴射和點火時刻,并利用Bosch公司生產的寬域氧傳感器實現發(fā)動機燃料閉環(huán)控制,對發(fā)動機燃空比進行實時檢測和反饋,試驗裝置如圖6所示。

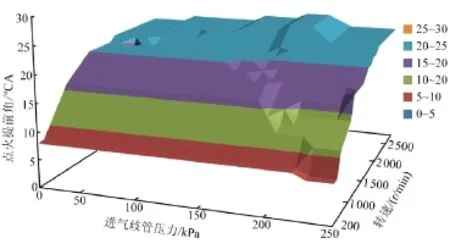

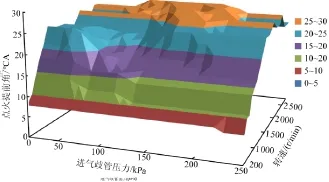

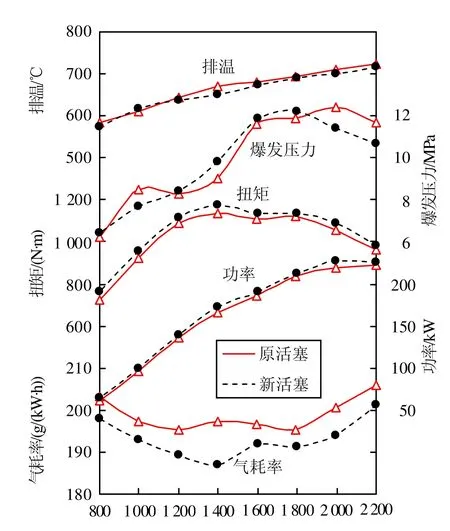

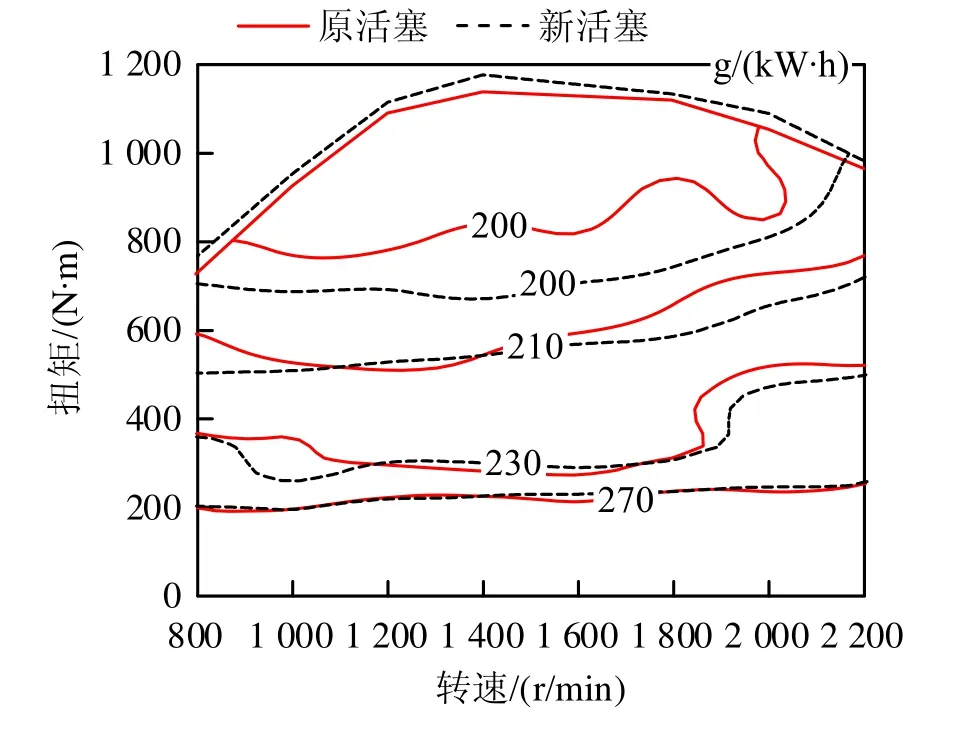

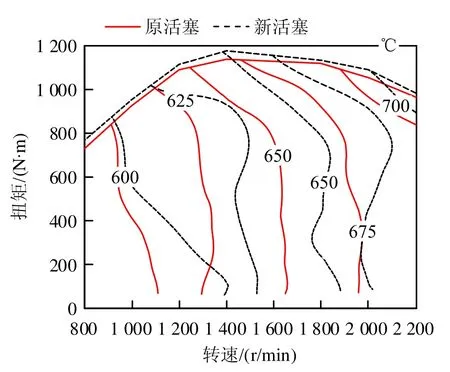

在進行外特性和萬有特性試驗過程中,考慮到不同型式的活塞燃燒室,可能會對發(fā)動機的點火提前角產生影響,因此更換活塞后,需要重新標定發(fā)動機的點火提前角,以尋找新活塞的最佳點火時刻。原活塞試驗時,采用發(fā)動機正常生產時的標定文件,點火提前角如圖7所示;新活塞最終的點火提前角如圖8所示。外特性曲線如圖9所示,萬有特性曲線如圖10、圖11所示。

圖6 試驗裝置示意圖

為了突出對比試驗結果,發(fā)動機的進氣歧管壓力標定未做更改而保持不變。通過發(fā)動機外特性和萬有特性試驗可以看出:

(1)原活塞的發(fā)動機額定功率為222 kW、最大扭矩為1 139N·m,而新活塞的發(fā)動機額定功率為226 kW、最大扭矩為1 177N·m。新活塞的發(fā)動機功率、扭矩均優(yōu)于原活塞的發(fā)動機。

圖7 原活塞點火提前角

圖8 新活塞點火提前角

圖9 外特性曲線對比

圖10 氣耗率萬有特性曲線

圖11 排氣溫度萬有特性曲線

(2)將原活塞更換為新活塞后,發(fā)動機最低氣耗率由188.8 g/kW·h降低為187.9 g/kW·h,但是從萬有特性曲線圖(圖10)可知,采用新活塞后,發(fā)動機在幾乎所有的工況條件下,氣耗率均優(yōu)于原發(fā)動機,新活塞的發(fā)動機燃料消耗低、經濟性優(yōu)勢明顯。從圖11可知,新活塞的發(fā)動機排氣溫度總體降低,熱負荷降低。在1 200 r/min~1 800 r/min轉速之間,采用新活塞發(fā)動機的爆發(fā)壓力有所增加。

(3)通過試驗,新設計的直口碗型燃燒室優(yōu)于原敞口型燃燒室。

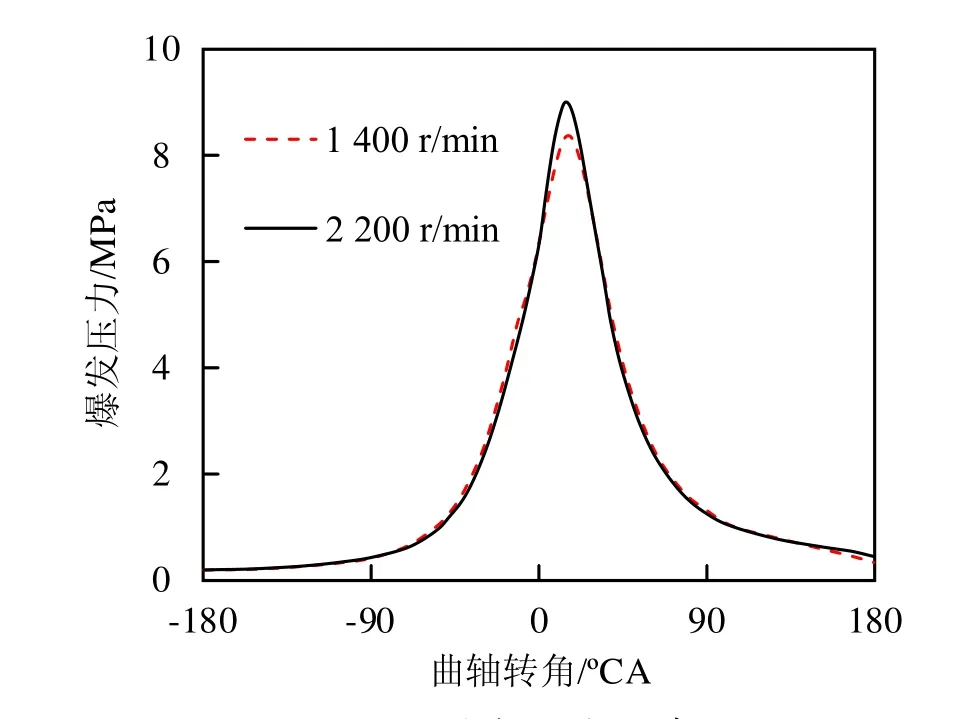

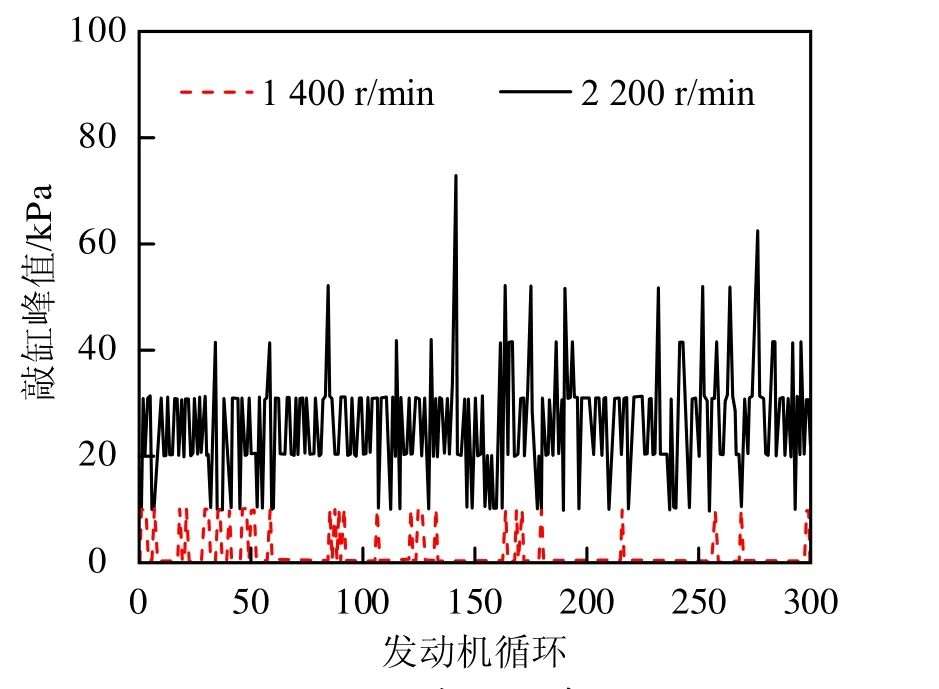

4.2 爆震檢測

為了評估新活塞是否能夠替代原活塞,利用AVL燃燒分析儀,分別在發(fā)動機最大扭矩工況和額定工況下,對新活塞的燃燒情況進行了分析,檢測活塞是否會存在爆震的傾向。爆發(fā)壓力曲線和敲缸峰值曲線分別如圖12、圖13所示。

對于天然氣發(fā)動機,當最大爆發(fā)壓力超過12 MPa時,則認為發(fā)動機會存在爆震的風險;而在敲缸曲線圖中,每300個循環(huán),敲缸峰值超過300 kPa的次數不允許達到5次,否則認為發(fā)動機存在爆震的風險。

圖12 爆發(fā)壓力曲線

圖13 敲缸曲線

檢測顯示,無論是額定工況還是最大扭矩工況,新活塞的發(fā)動機最大爆發(fā)壓力均不超過10MPa,且每300循環(huán)內,敲缸峰值沒有發(fā)生超過300 kPa。新活塞沒有爆震跡象和風險,能夠安全使用。

5 結論

通過上述分析和試驗對比,可以得到如下結論:

(1)直口碗型燃燒室的湍動能優(yōu)于敞口型,采用直口碗型燃燒室的天然氣發(fā)動機,其燃料經濟性明顯優(yōu)于使用敞口型燃燒室的天然氣發(fā)動機。

(2)直口碗型燃燒室的天然氣發(fā)動機的排氣溫度和熱負荷,總體低于使用敞口型燃燒室的天然氣發(fā)動機。

(3)縮口型燃燒室在設計、制造、使用性能方面面臨較大的困難和風險,價格較貴。對于天然氣發(fā)動機的活塞而言,宜選用直口碗型燃燒室。

(4)針對所研究的某型天然氣發(fā)動機,新設計的直口碗型燃燒室,能夠替代原敞口型燃燒室,且各項性能優(yōu)于原燃燒室。

受試驗臺架和時間的限制,本文未對直口碗型和敞口型燃燒室的排放情況開展相應的研究工作,也未針對縮口型燃燒室活塞開展相關試驗研究。在后續(xù)試驗條件允許的情況下,應針對縮口型燃燒室以及不同燃燒室在排放方面的差異,開展進一步的試驗研究工作。

[1]萇轉,周斌,邵曉杰等.不同類型的天然氣發(fā)動機燃燒和排放特點[C].2007年汽車學術年會論文集,2007.

[2]周冬.柴油機改裝天然氣發(fā)動機的意義及技術措施[J].山東內燃機,2005(1).

[3]劉永長.內燃機原理[M].武漢:華中科技大學出版社,2001.

[4]馮國勝,賈素梅.基于柴油機的電控天然氣發(fā)動機設計[J].車用發(fā)動機,2007(3).

[5]張曉東,劉興華,張幽彤.柴油機改為火花點火式天然氣發(fā)動機技術研究[J].內燃機,2002(6).

[6]司鵬鹍,張惠明,楊志勇等.燃燒室結構對稀燃天然氣發(fā)動機性能的影響[J].農業(yè)機械學報,2009(4).

[7]江冰,武昭暉,何云堂.CNG發(fā)動機燃燒室形狀對氣流運動和燃燒特性的影響[J].農業(yè)機械學報,2015(1).

The Comparison and Research ofPiston Combustion Chamber for NaturalGas Engine

Wu Yubo

(ShanghaiDieselEngine Co.,Ltd.Shanghai200438,China)

As an important element for nature gas eng ine,mixer a large extent affects the use performance of natural gas engine,and mixer core as design key.This paper researches to optimize the mixer core foraheavy-duty naturalgasengine,by simulating themixingeffectofnaturalgasand air,engine test,and comparing the differencesbetween the originalmixer core and three new solutions.At last,the best choice comesout,afterestimating theadvantagesand disadvantagesofeachmixer core comprehensive.

naturalgas engine,m ixer core,simulation,performance test

10.3969/j.issn.1671-0614.2017.02.006

來稿日期:2016-05-26

吳宇波(1982-),男,工程師,主要研究方向為天然氣發(fā)動機的開發(fā)與應用。