基于模型的渦軸發動機氣路性能分析

中國航發湖南動力機械研究所 劉生旭

基于模型的渦軸發動機氣路性能分析

中國航發湖南動力機械研究所 劉生旭

本文提出基于發動機氣路參數偏差估計發動機部件性能退化量的方法,并通過發動機部件級模型模擬退化仿真對基于模型的發動機性能分析方法的有效性進行驗證,為今后基于試驗數據的渦軸發動機氣路性能分析奠定基礎。

發動機氣路分析技術是一種基于氣路測量參數對發動機的健康狀態進行評估和分析的發動機健康管理技術。它的概念最早由Urban于1967年提出,采用基于故障系數矩陣的方法研究發動機部件退化與氣路參數偏差量之間的關系。經過了四十多年的發展,現已在各型大涵道比渦扇發動機、中小功率渦軸發動機氣路診斷中得到廣泛應用,是迄今為止最為成熟的發動機氣路分析方法;許多發動機及相關系統的制造商都開發了基于故障系數矩陣的氣路分析軟件,比較著名的有通用電氣航空(GEAE)公司的TEMPER,聯合航空公司(UAC)下屬的漢密爾頓標準(HS)公司的TRENDS,羅羅(RR)公司的PYTHIA等。

本文以某型渦軸發動機為對象,提出了基于模型的渦軸發動機氣路性能分析方法,通過退化矩陣求逆,來實現由整機氣路參數變化量估算部件性能退化量的正向求解算法。

1.渦軸發動機氣路性能分析原理

在此次研究前期,研究團隊通過部件級模型仿真研究了渦軸發動機壓氣機、燃燒室、燃氣渦輪、動力渦輪性能退化對發動機氣路參數及整機性能的影響。仿真結果表明,發動機部件性能退化對氣路及整機性能參數的影響是線性的,且單個部件流量及效率組合退化影響滿足線性疊加原理。

在局部穩態工作點附近工作時,將渦軸發動機視為一個線性模型。其輸入和輸出滿足線性疊加關系,渦軸發動機的部件性能改變對整機性能參數的影響時,輸入參數是部件的流通能力以及工作效率的退化程度,輸出參數為發動機各截面參數和性能的偏差量。

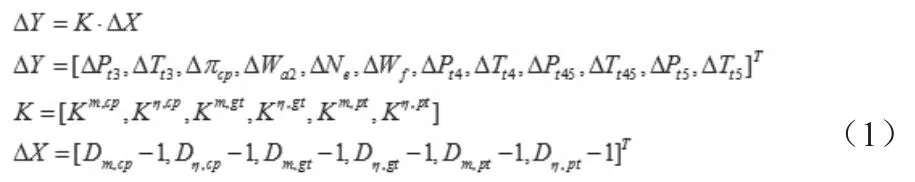

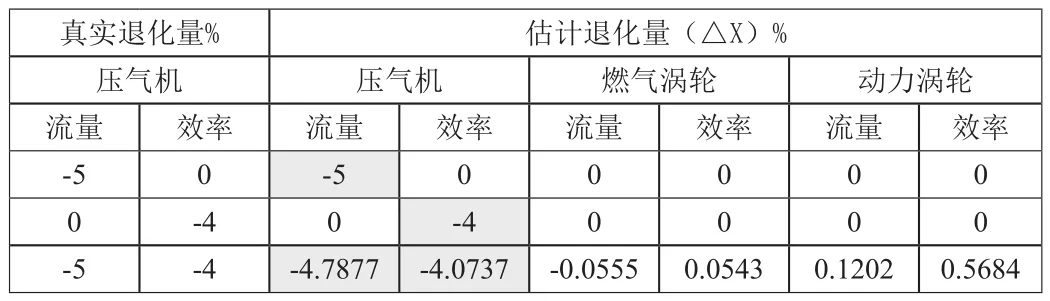

對應一組確定的大氣條件、飛行條件、燃氣渦輪轉速、動力渦輪轉速,發動機各截面氣路參數及整機性能參數受部件性能退化而產生的偏差量可用下式表示:

簡化式(1),不同狀態下各參數退化曲線的斜率,求得發動機各個單一部件的單個參數的性能退化列向量(12×1)。從而獲得部件性能退化矩陣K。

借助Matlab計算軟件,可以方便地求出K_1:

以下將以某型發動機仿真結果為例,檢驗基于性能參數偏差的部件退化估計算法的有效性。

2.基于模型仿真數據的渦軸發動機氣路性能分析

2.1 壓氣機部件性能退化量估計

圖1 壓氣機流量退化5%對發動機氣路參數的影響

以壓氣機流量退化5%時的發動機部件性能退化量計算過程為例,依據圖1的仿真結果,按式(5)確定:

將式(6)與式(4)代入式(3)可得:

從式(7)可見,根據式(3)計算出的發動機部件性能退化量與實際給定的仿真退化輸入量是一致的。

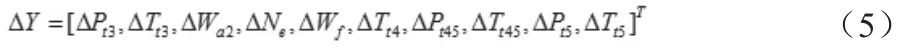

同理,在海平面標準大氣條件下,燃氣發生器轉速ng和動力渦輪轉速np取[100%, 100%]時,給定不同的壓氣機性能退化后的仿真參數,估計壓氣機部件的退化量。此處共考慮以下三種情況下的燃氣渦輪退化量估計:⑴壓氣機流量退化3%;⑵壓氣機效率退化4%;⑶壓氣機流量退化5%+效率退化4%。

根據已知條件壓氣機部件三種退化情況可計算得到壓氣機工作效率退化和壓氣機組合退化影響下的發動機部件性能退化量結果如表1。

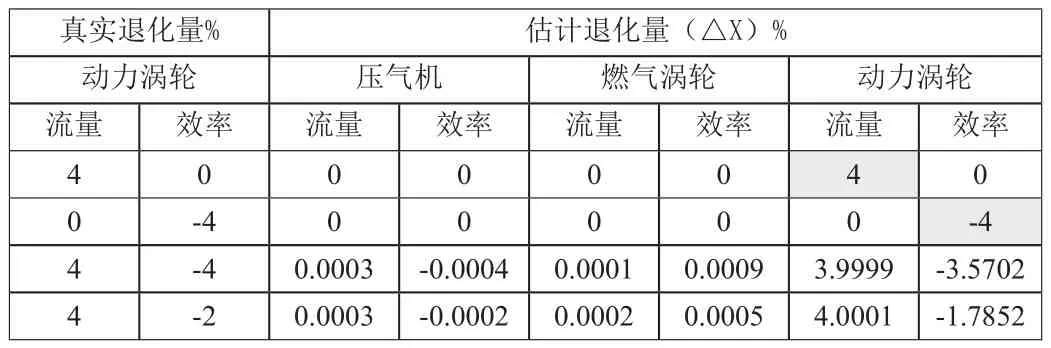

表1 三種退化情況下壓氣機部件退化估計結果

將壓氣機三種退化情況下的退化量估計結果繪制曲線,結果如圖2所示。

如圖2所示,當面臨壓氣機部件單個參數退化時,性能分析模型能夠準確估計出壓氣機部件退化量;當壓氣機流量及效率同時退化時,性能分析模型估計結果與真實退化量存在少許的偏差。

圖2 壓氣機部件性能退化量估計結果

2.2 燃氣渦輪部件性能退化量估計

在海平面標準大氣條件下,ng和np取[100%, 100%]時,給定不同的燃氣渦輪性能退化后的仿真參數,估計燃氣渦輪部件的退化量。此處共考慮以下四種情況下的燃氣渦輪退化量估計:⑴燃氣渦輪流函數增大4%;⑵燃氣渦輪工作效率降低4%;⑶燃氣渦輪流函數增大4%+工作效率降低4%;⑷燃氣渦輪流函數增大4%+工作效率降低2%。

參考表1,表2列出了燃氣渦輪四種工況下退化量估計結果。

表2 四種退化情況下燃氣渦輪部件退化估計結果

亦可以圖2為樣,將表2中的退化量估計結果繪制成曲線。通過圖、表對比可知,當燃氣渦輪發生單個參數退化時,性能分析模型能夠獲得準確的估計結果;當燃氣渦輪流函數及效率發生組合退化時,性能分析模型估計精度略差,但仍能較好地滿足發動機部件性能退化評估的需求。

2.3 動力渦輪部件性能退化量估計

參考燃氣渦輪的退化估計方法,在海平面標準大氣條件下,ng和np取[100%, 100%]時,給定不同的動力渦輪性能退化后的仿真參數,估計動力渦輪部件的退化量。此處共考慮以下四種情況下的動力渦輪退化量估計:(1)動力渦輪流函數增大4%;(2)動力渦輪工作效率降低4%;(3)動力渦輪流函數增大4%+工作效率降低4%;(4)動力渦輪流函數增大4%+工作效率降低2%。

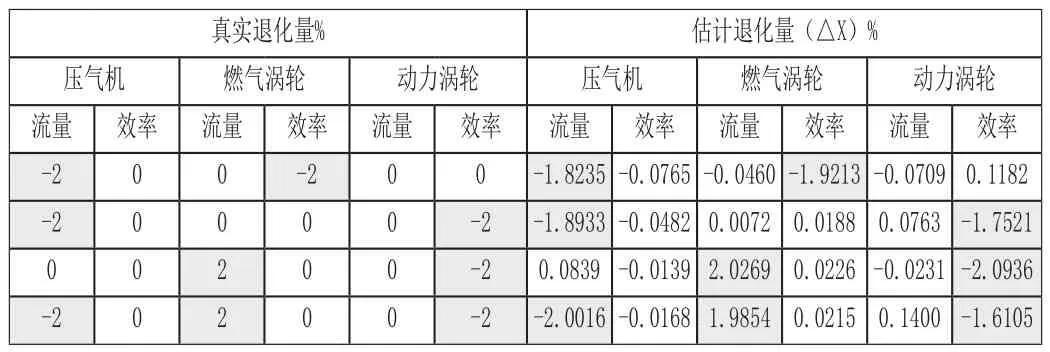

參考表2,表3列出了動力渦輪四種工況下退化量估計結果。

表3 四種退化情況下動力渦輪部件退化估計結果

將表3繪制成曲線,可通過圖、表對照性能分析模型能夠獲得,當動力渦輪發生單個參數退化時的準確估計結果;當動力渦輪流函數及效率發生組合退化時,性能分析模型針對動力渦輪效率的退化估計精度略差。

2.4 發動機多部件組合退化量估計

渦軸發動機在使用過程中,各個部件的性能退化往往是相互伴隨且同時發生的。為了研究渦軸發動機多個部件組合退化時,發動機性能參數變化量與部件參數退化量是否還滿足線性疊加原理,即性能分析模型是否還能夠適用于多個部件組合退化時退化量的估計,本節圍繞以下四種工況開展仿真研究:

(1)壓氣機流量退化2%+燃氣渦輪效率退化2%;

(2)壓氣機流量退化2%+動力渦輪效率退化2%;

(3)燃氣渦輪流函數增加2%+動力渦輪效率退化2%;

(4)壓氣機流量退化2%+燃氣渦輪流函數增大2%+動力渦輪效率退化2%

仿真輸入條件為海平面標準大氣,燃氣發生器轉速ng和動力渦輪轉速np取[100%, 100%],首先按照所建立的模型執行上述四種工況的仿真,結果如圖5所示:

圖3 多部件組合退化對渦軸發動機氣路及性能參數的影響

從圖3可知,當多部件組合退化時,其對發動機氣路及性能參數的影響是不同的,有些影響相互抵消,有些影響相互疊加。

基于圖3中的多部件組合退化仿真結果,按照前述所提出的性能分析方法,估計發動機部件性能的退化量,結果如表4及圖3所示。

表4 發動機多部件組合退化情況下退化估計結果

將表4中的退化量估計結果繪制成曲線。當多部件發生組合退化時,性能分析模型仍能較好地估計出部件的退化量;相對而言,動力渦輪效率的退化估計精度略低,這是因為,動力渦輪效率退化時僅影響發動機輸出功率及動力渦輪出口總溫,這兩個被影響參數的變化量很容易被折算到其它部件退化參數的影響中去。

綜上所述,基于氣路參數偏差的性能分析模型能夠較好地估計壓氣機、燃氣渦輪、動力渦輪流通能力與工作效率的退化量,這為工程中采用該方法進行基于試驗數據的渦軸發動機氣路性能分析奠定了基礎。

3.總結

本文基于某渦軸發動機非線性部件級模型,在已知發動機主要部件性能退化對發動機典型截面氣路參數及整機性能參數影響的模擬仿真結果的的基礎上,研究了基于模型的渦軸發動機氣路性能分析方法,即根據發動機氣路及性能參數的變化量,通過發動機部件性能退化矩陣求逆運算,得到了用于部件性能退化評估的性能分析矩陣,在此基礎上,根據發動機的氣路及性能參數偏差,求解發動機各部件性能退化量。基于仿真數據的退化估計結果充分表明,本章所提出的基于模型的渦軸發動機氣路性能退化評估方法是合理且有效的,適宜于工程應用,并且為今后基于試驗數據的渦軸發動機氣路性能分析奠定了基礎。

劉生旭,工作單位:中國航發湖南動力機械研究所,職稱:工程師。