船舶典型板架結構機器人焊接系統(tǒng)

楊 帥, 鄭惠錦, 蘇娟娟, 甘 露

(上海船舶工藝研究所, 上海 200032)

?

船舶典型板架結構機器人焊接系統(tǒng)

楊 帥, 鄭惠錦, 蘇娟娟, 甘 露

(上海船舶工藝研究所, 上海 200032)

針對船舶典型板架結構的特點,傳統(tǒng)焊接機器人無法進行高效率運用的現(xiàn)狀,開發(fā)出一種無需人工示教編程的全自動機器人焊接系統(tǒng)。該系統(tǒng)采用結構化非示教編程技術,通過激光掃描來獲取結構數(shù)據(jù),經過后臺計算得到焊縫具體位置及起止點。整個焊接過程無需人工干預,機器人系統(tǒng)可自動尋找焊縫并進行焊接,包括平角焊、立角焊、包角焊、圓弧焊等多個復雜位置焊縫。該機器人系統(tǒng)適用于船舶典型板架結構的焊接,解決了傳統(tǒng)焊接機器人無法焊接裝配精度不高、無工裝夾具、焊縫短且結構復雜的結構件的問題。

機器人焊接;船舶;典型板架結構;非示教編程

0 引言

隨著工業(yè)4.0和《中國制造2025》的提出,生產制造行業(yè)大力發(fā)展自動化、智能化制造技術,而其中最具代表性的設備就是機器人[1]。機器人具有精準度高、可重復性強、效率高等優(yōu)勢,既可改善產品質量,又能提升產量,還能解決人力成本高等一系列問題,機器人的應用必將日益得到重視[2]。

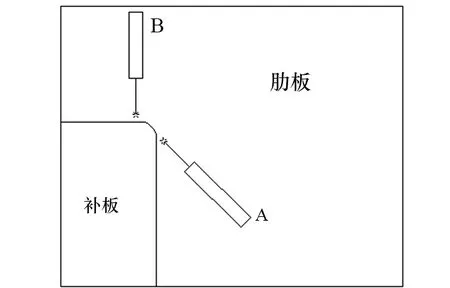

目前,在生產制造中應用的機器人多為手臂式機器人,可用于搬運、噴漆、焊接等。其中,焊接機器人多用于汽車、家電等行業(yè)。這些行業(yè)產品的特點為模塊化程度高、裝配精度高、批量大、產品尺寸較小,而船舶行業(yè)結構多為大型部件,具有結構形式多樣,焊縫種類多,裝配精度差等特點,如圖1所示。因此,傳統(tǒng)的焊接機器人應用于船舶制造難度較大。

圖1 船舶典型板架結構

1 工作原理及核心設備

1.1 工作原理

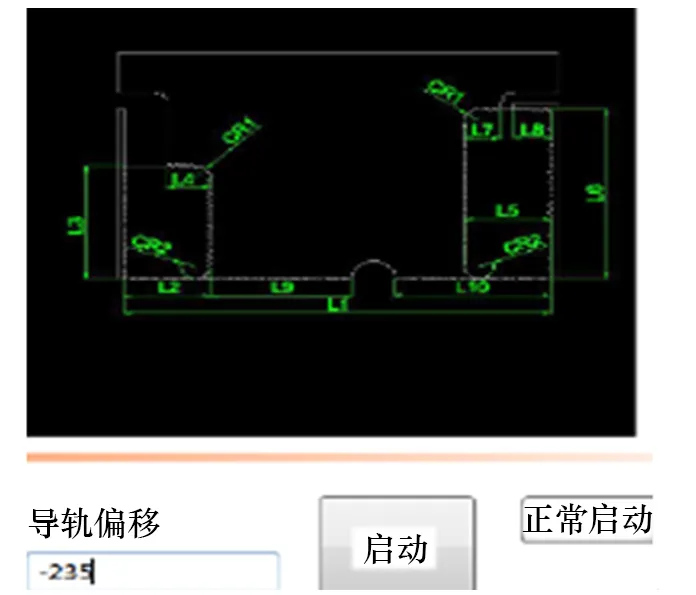

根據(jù)船舶復雜板架結構特點,制定新型焊接機器人系統(tǒng)。首先,通過建模方式,將多種不同的格子間類型、焊縫形式、焊道數(shù)量等信息集成到機器人系統(tǒng),并規(guī)劃焊接路徑。在機器人落位后,先選定需要進行焊接的格子間類型,根據(jù)工藝要求選擇焊接參數(shù)。焊接啟動后,機器人采用激光掃描的方法獲得焊縫具體位置及起止點,掃描完畢后,機器人按照前期規(guī)劃的焊接順序進行自動焊接,并采用弧壓跟蹤的方式實時調整焊接路徑,進一步保證焊縫位置的精準,以獲得良好的焊接質量。完成一個格子間的焊接后,機器人自動移動到下一個格子間進行焊接。圖2為焊接機器人控制系統(tǒng)的控制界面。

圖2 焊接機器人控制系統(tǒng)的控制界面

上述工作原理的實現(xiàn),其關鍵在于結構化非示教編程技術。結構化非示教編程技術理論上適用于結構化工件類型的產品。結構化工件指的是每種工件都可以歸類于幾類工件中的某一類,每一類的所有工件,除了尺寸不一樣外,其他參數(shù)都一樣。

結構化非示教離線編程技術有以下特點:(1) 基于工件特征自動創(chuàng)建焊縫路徑;(2) 一鍵操作機器人掃描焊接工件;(3) 修改實際工件尺寸參數(shù);(4) 集成焊接參數(shù)的管理;(5) 多個工件共同焊接;(6) 模板文件的生產和管理;(7) 單臺機器人的控制;(8) 多臺機器人的控制;(9) 離線與在線程序無縫銜接。

1.2 核心設備

機器人焊接系統(tǒng)核心設備主要由機械手臂、焊接電源、激光掃描裝置和控制柜組成。

1.2.1 機器人系統(tǒng)

包括6軸機械手臂、控制柜、焊接電源及相關配套軟件,可實現(xiàn)接觸尋位、多層多道焊接、弧壓跟蹤等多種功能。圖3為機器人系統(tǒng)。

圖3 機器人系統(tǒng)

1.2.2 導軌

在6軸機械手臂的基礎上,再加入一個外部軸,即導軌,可使機器人在焊接完一個格子間后,自動移動到下一個格子間進行焊接,極大地提高了效率。通過控制系統(tǒng)的優(yōu)化,可保證移動位置的精準。導軌采用模塊化設計,可適應不同的焊接長度要求。

1.2.3 激光掃描系統(tǒng)

機器人系統(tǒng)集成激光掃描裝置,可尋找格子間

內部結構相應焊縫位置,并通過后臺計算,規(guī)劃出焊縫起止點。圖4為激光掃描過程。

圖4 激光掃描

2 焊接工藝及實施效果

人工焊接容錯率高,對于裝配精度以及焊縫中的突變等要求不高,可根據(jù)情況的改變隨時調整焊接手法、焊接速度等;而機器人焊接過程穩(wěn)定,不受人為因素干擾,但機器人焊接只能根據(jù)前期設定的工藝路徑及焊接參數(shù)進行焊接,對裝配精度要求較高。

本機器人系統(tǒng)綜合考慮人工焊接與普通機器人焊接的優(yōu)缺點,針對船舶結構特點、機器人的可達性及姿態(tài)變換等問題,制定專用于船舶板架結構的機器人焊接工藝以及圓角過渡、搭接過渡和包角焊等工藝,以保證焊接質量。

2.1 焊接工藝參數(shù)

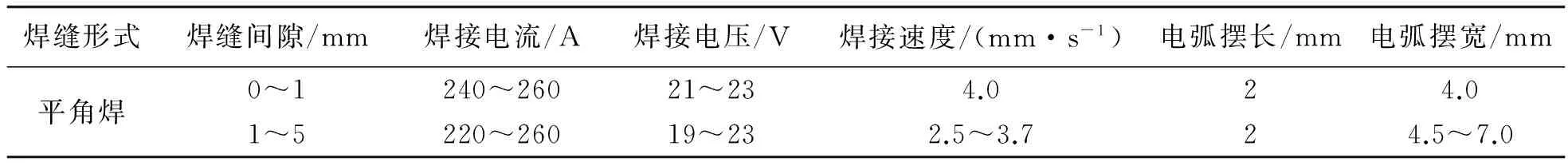

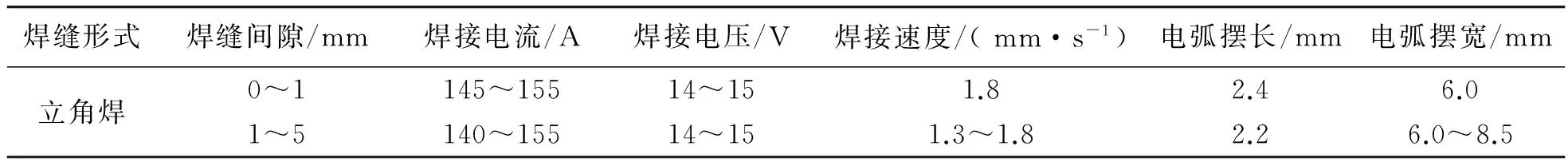

試驗板架結構材料為普通船A級鋼,厚度為12 mm,焊接方法為CO2氣體保護焊,焊接位置包括平、立等,通過焊接工藝試驗,確定機器人焊接具體工藝參數(shù)如表1和表2所示。

表1 平角焊工藝參數(shù)

表2 立角焊工藝參數(shù)

裝配間隙0~1 mm時,機器人焊接參數(shù)與人工焊接相近,焊接質量良好,焊縫表面無氣孔、咬邊等缺陷,焊縫成形良好;裝配間隙1~5 mm時,焊接工藝參數(shù)調整幅度較大,并且機器人焊槍擺弧、擺長和角度也需要做相應的調整。

2.2 位置可達性

機器人共有6個軸,每個軸具有一定的可達性。當需要焊槍以最好的姿態(tài)到達一些特殊位置時,相關軸可能會超出自身可達范圍,這時就需要手動調整其他軸來配合,或者以犧牲焊槍姿態(tài)來保證焊槍的可達性。當這種情況出現(xiàn)時,需要通過調整焊接工藝來保證焊接質量。

2.3 圓角過渡

典型板架結構補板焊接時,從立角焊轉成平角焊的過程中,由位置A→位置B時(見圖5),有一個圓角過渡,此時焊槍角度變化較大,機器人需在短時間內大幅度調整姿態(tài)。在此過程中,很難保證焊接質量,需做相應的工藝優(yōu)化試驗驗證。本系統(tǒng)通過驗證采用補板的立角焊、平角焊分開焊接,在圓角處重疊熄弧點,獲得了成形良好的焊縫,實現(xiàn)圓角焊的平穩(wěn)過渡。

圖5 圓角過渡

焊接圓角焊時,容易出現(xiàn)余高過高的缺陷,機器人系統(tǒng)采用調整熄弧工藝避免此類缺陷的產生。

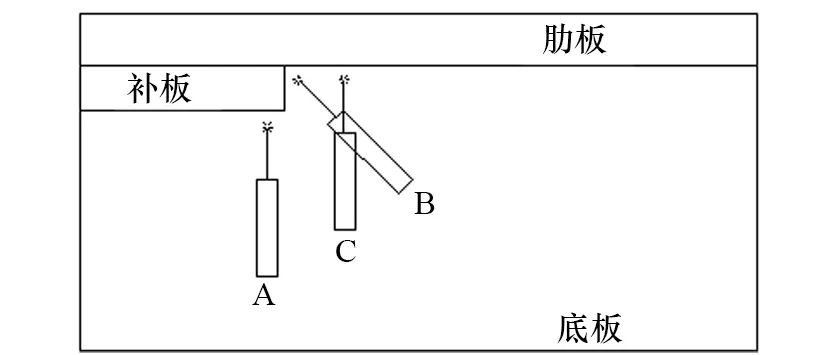

2.4 搭接過渡

在補板與肋板連接處的平角焊,從位置A→位置B→位置C(見圖6),同樣由于焊槍角度變化過大、過快,導致在搭接焊位置處容易出現(xiàn)虛焊問題。本系統(tǒng)采用在焊接前1道立角焊時,于起弧處(B位置)稍作停留,這樣在焊接平角焊,焊槍再次通過B位置時,可解決由于焊槍角度變化過大、過快導致的B位置虛焊問題,保證焊縫飽滿。

圖6 搭接過渡

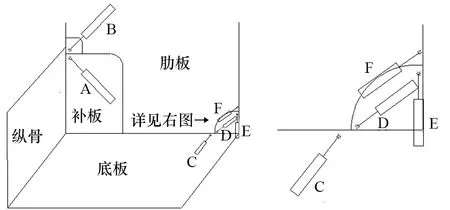

2.5 包角焊

船廠在包角焊施工時極易出現(xiàn)缺陷焊縫。機器人焊接時,不但由于焊槍角度變化問題會產生缺陷,也會由于工藝原因導致質量問題。解決此類由位置A→位置B(見圖7),由位置C→位置D,由位置E→位置F等問題,既需做相應的工藝參數(shù)調整,也需進一步調整焊接路徑,可在相同位置采用2道焊等方式來實現(xiàn)包角焊。

圖7 包角焊

2.6 焊后效果

如圖8所示,機器人焊接系統(tǒng)實現(xiàn)了關鍵的包角焊、搭接過渡、圓弧過渡焊等焊接工藝,焊縫成形良好,焊縫質量滿足要求。

圖8 焊后質量

3 經濟效益分析

機器人焊接系統(tǒng)相比人工焊接可極大地提高效率與效益。

(1) 機器人可24 h連續(xù)作業(yè)。按3班工作制,每班2名工人計算,可代替6名工人。

(2) 機器人不會出現(xiàn)由于疲勞、情緒等原因導致的質量問題,焊接質量穩(wěn)定。若焊接參數(shù)正確,機器人焊接無需修補,較人工焊接需經常修補可節(jié)省20%以上的返修時間。

(3) 操作簡便,1人可操作多臺,極大地節(jié)省人工。工人操作機器人只需約1 min時間,可根據(jù)企業(yè)生產計劃、分段大小合理分配時間。

(4) 相比人工焊接,在保證質量的前提下,采用機器人焊接可選用更大的焊接工藝參數(shù),例如提高焊接電流、焊接電壓、焊接速度,進一步提高20%左右的效率。

4 結論

新型機器人焊接系統(tǒng)可實現(xiàn)船舶板架結構的智能化焊接,焊接質量可靠,可適應0~5 mm的裝配間隙,適用于船廠的實際生產工作,可極大提高焊接生產效率。

此類船舶智能化焊接系統(tǒng)的優(yōu)勢明顯,在國外一些發(fā)達造船國家已實現(xiàn)應用,例如丹麥Inrotech公司開發(fā)的自適應中組立機器人已在德國Meyer船廠實船應用,但在國內仍屬于起步階段。這是由于很多造船企業(yè)認為船舶智能化焊接系統(tǒng)的一次性投資相較于傳統(tǒng)作業(yè)方式要高,且考慮到國內船舶行業(yè)生產現(xiàn)狀,對在企業(yè)內部實施的技術可行性存在疑慮。但考慮現(xiàn)有船舶先進制造的發(fā)展趨勢,以及船舶智能焊接系統(tǒng)的綜合效益,逐步在國內推廣相關智能技術,對于當前船舶行業(yè)深度調整和產業(yè)轉型升級有積極的促進作用。

[1] 趙伯楗,曹凌源,鄭惠錦,等.船舶高效焊接工藝及裝備[J].國防制造技術, 2010, 6(3):5-11.

[2] 中國船舶工業(yè)行業(yè)協(xié)會.2015年船舶工業(yè)經濟運行分析[J].船舶與配套,2016,3:54-60.

RobotWeldingSystemforTypicalShipPlateStructures

YANGShuai,ZHENGHuijin,SUJuanjuan,GANLu

(ShanghaiShipbuildingTechnologyResearchInstitute,Shanghai200032,China)

According to the characteristics of the typical ship plate structure, and because the traditional welding robot can not be used efficiently, a kind of automatic robot system with non teaching programming is invented. The structure of non teaching programming technology is used in this system, and structural data is obtained by laser scanning. The specific location of the weld joint and the starting and ending points are calculated by backstage. No manual intervention throughout the welding process, the welding, including fillet welding, vertical fillet welding, bao welding, circular arc welding and other complex weld position can be found and welded automatically by the robot system. The robot system is suitable for the welding of the typical ship plate structure, and solves the problem that the traditional welding robot can not weld joint like the low assembly accuracy, no tooling fixture, short welding joint and complex structure.

robot welding system; ship; typical plate structure; non teaching programming fixture

楊 帥(1985-),男,工程師,研究方向為焊接工藝及自動化

1000-3878(2017)03-0072-04

U

A