預設計模式優化造船設計

蘇士斌,陳 莉,周曉瑩,何梓強,陳偉雄

(廣州文沖船廠有限責任公司,廣州 510725)

預設計模式優化造船設計

蘇士斌,陳 莉,周曉瑩,何梓強,陳偉雄

(廣州文沖船廠有限責任公司,廣州 510725)

在研究船舶串行設計模式的基礎上提出預設計模式,完善設計流程,深度融合船、機、電多專業的相關設計信息,使部分設計工作技術性前移,一些設計工作預防性解決關鍵問題。預設計模式在機制上可減少目前所發生的許多重大修改,減少物量和工時浪費,提高造船效率,提升企業經濟效益。

設計模式;串行設計;預設計;修改

0 引言

世界船型趨向大噸位、高技術含量和高附加值、新技術、新工藝和新船型,中國造船業進入新的發展階段,盡管面臨船市下調和其他眾多風險,今后仍可以實現又好又快的發展。造船是一個兼容設計和建造的復雜生產過程,只有在技術上不斷進行自我技術創新和發展,才能提高造船效率、促使造船企業強大[1-2]。現在造船模式按區域組織生產,殼、舾、涂作業在空間上分道、時間上有序,實現設計、生產和管理一體化,而造船模式得以順利開展的基礎在于船舶設計的正確性、合理性,船舶的設計模式則起到了關鍵性的作用。從船舶建造角度分析,船舶企業的綜合競爭力主要取決于生產制造工藝、科技水平、產業規模和經濟效益。科技水平包括開發設計水平和造船水平,這些決定了產品的競爭力。

通過對目前船舶設計的串行設計模式和建造過程分析,由于設計時間和施工周期逐漸變短,在串行模式中有時出現一些重要設備相關的修改單等,伴有較多物料和工時消耗,甚至延長施工周期。串行設計模式主要體現在分工上,以專業為主,在船、機、電等各專業基礎上實行先船體,再輪機,最后電氣的流程。設計內容相互獨立,只有當設備之間或設備與船體結構碰撞時才進行專業協調,處理暴露出來的問題。

本文提出一種創新的船舶設計模式——預設計模式,該模式深度融合船、機、電等專業重要設備和關鍵點信息,包括重要設備、油、水、氣、管系和舾裝等,使部分工作進行技術性前移,優化結構,合理布局,設計出兼容性更強的建造方案,提高船舶設計的可制造性和生產合理性,減少施工現場引起的各專業協調的工作量,促進船舶設計和現場施工效率進一步提升,使造船成本得到有效控制,提高船廠經濟效益。

1 質量事故分析

目前,船舶設計模式較多屬于串行設計模式,主要由初步設計、詳細設計和生產設計3個階段構成,每一個階段只需完成本階段的工作。生產設計是船舶建造過程中的最后一個設計環節,僅僅依靠挖掘生產設計的潛力不能夠實現殼、舾、涂一體化的造船模式要求[3]。研究了廣州文沖船廠多年來的設計過程,發現生產設計往往不能解決所有問題,特別隨著設計周期變短、節點間隔越來越短、人員工作量越來越多,設計人員在繁忙的工作中顧此失彼,串行設計模式中的不足之處突顯出來,使得一些修改在所難免。許多重要設備在現場施工時才發現需要進行修改,各專業不得不再次花費大量時間協調處理問題,既浪費大量物料,也浪費許多設計工時和現場施工工時。曾有一條32 000 DWT船的修改物量達到了36 t之多,其中板材和型材消耗最多,電裝、機裝、甲裝、施工現場等幾乎所有的科室都涉及修改,大量設計工時被浪費,伴隨大量物量修改,也產生許多廢返物量。

對大量典型質量事故進行分析,可以看到一些重要設備與關鍵點時常發生因各專業沒有及時充分協調,導致現場施工產生巨大修改。過去有充分時間的設計工作情況已經不復存在,當前設計節點和施工周期日益縮短,不會再有多余的時間留給設計人員去慢慢檢查,慢慢協調,慢慢修改。造成這些質量事故的主要原因在于串行設計模式,初步設計完成后,將剩余工作交給了詳細設計,詳細設計完成后又將剩余工作交給生產設計。這種像流水線一樣的串行設計模式中,一個設計階段往往只關注一個階段所涉及的各方面問題,對于一些跨階段需要關注的設計或設備時常不能夠做到完善,這樣就會出現各種各樣的問題,從而造成設計修改和現場返工。圖1為串行設計模式結構圖。

在串行設計模式中,設計人員按要求完成本職工作后將成果推向后一設計階段,當后一階段產品的可制造性、可裝配性、可維護性等變得較差甚至不可能實現時,就重新返回到前一設計階段,再次協調尋找解決問題的方案。串行設計模式中各階段之間缺少預防和監督機制,缺少對重要設備與關鍵點進行積極預處理的工作流程。若設計中各專業之間缺少有效溝通則會發生各種設計問題,導致質量事故出現,修改增加船舶設計和生產成本,也使船舶建造周期變長。

一條2 800 DWT散貨船GWS44*在現場施工階段發現應急配電板高度超出梁下凈空高的質量問題,分段合攏前的設備檢查時,發現梁下凈空高2 250 mm,而應急配電板高度為2 280 mm,且由于應急配電板重量大,底部采用L50×70×5角鋼制作底座,進一步增加了設備高度。這樣即使拆除頂部吊裝角鋼結構,橫梁結構依然與應急配電板相碰,施工現場不得不臨時修改應急配電板上方大梁以滿足要求,這樣的修改又需要船體結構送審并認可,才可以施工。船體結構的美觀性無從保證,既浪費了大量的板材又增加了施工周期。不同專業的生產設計人員之間沒有積極協調是造成該問題的主要原因,但作為前一階段的初步設計和詳細設計缺少對應急配電板這樣的重要設備布置進行相應的關注,只是將相應工作留給下一階段,讓生產設計階段內的各專業之間進行協調處理,從而留下了質量事故隱患。若在初步設計和詳細設計階段,相關專業給予重要設備應急配電板一定的預設計,積極關注應急配電板相關的尺寸、走線方式與位置等,使船體結構設計一次到位就可以避免這樣的修改。

2 創新預設計模式

相對于造船行業動輒上億元的投入,僅占其4%左右的設計費用并不能左右船市大局,但船舶設計影響了船舶70%左右的成本投入,對船舶“優生”起到了關鍵作用[4]。船舶設計是造船工業的源頭,在整個生產過程中起著主導作用,船舶設計決定船體的結構、尺寸和性能,且對生產成本、建造周期和船舶運營都有極其重要的影響[5-6]。

為了更好地解決上述問題,本文提出與串行設計模式不同的新型設計模式——預設計模式,它不僅要解決“造怎樣的船”,同時還要解決“怎樣造船”,即將“造怎樣的船”和“怎樣造船”結合起來,使二者融為一體,在解決“造怎樣的船”的同時充分考慮船體、輪機和電氣的結構、重要設備、主干電纜走向、管系及其他關鍵點等信息,優化設計,提高設計的產品可制造性,使“怎樣造船”變得合理順暢,減少修改避免浪費。預設計模式體現了各專業之間協同進行,重要設備、關鍵點設計工作前移的設計思路,特別是把串行生產設計、現場施工階段需要大量協調的設計信息進行前移,及早解決關鍵問題,有效減少各專業內部和專業之間的大量協調工作,也杜絕了施工現場出現修改成本較大的修改單,有利于后續制造和現場施工,提高船舶質量。預設計模式使船、機、電等多專業信息融合到一起,設計順序在串行設計模式的基礎上融入協同性設計信息。圖2為預設計模式結構圖。

對比圖1和圖2可以看出,預設計模式在串行設計的基礎上將重要設備、關鍵點等后期工作進行技術性前移,體現了各設計階段之間、各專業之間協同進行的設計思路,把重要設備與關鍵點的部分設計工作進行技術性前移,特別是把串行模式下生產設計、現場施工階段需要大量協調的設計工作前移,預防性處理,有效減少下游設計中各專業內部、專業之間協調的工作量,杜絕施工現場出現成本較大的修改。在預設計模式中,預設計通道不是一個獨立存在的部門或階段性工作,而是融合在初步設計、詳細設計和生產設計之中。經驗豐富的設計人員、施工人員等將重點設備與關鍵點的布置、工作等數據信息反饋給前向設計階段,各設計階段篩選相關信息,并在各設計階段內積極關注相關工作,采取有效措施,從而使生產設計達到優化設計的目標,避免問題出現。

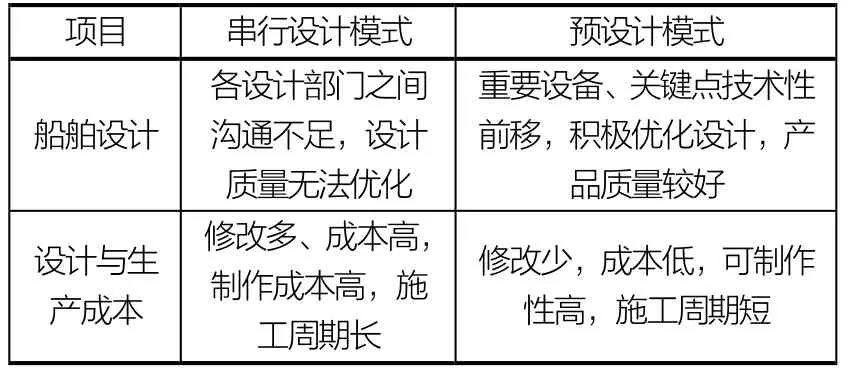

預設計不同于串行設計中生產設計的協調,協調往往是在生產設計的各專業間自己進行設計工作出現問題時發生,是問題產生之后進行的專業內或專業間溝通協調。協調是串行設計出現問題時采取的一種處理問題的方式,相對于問題出現是滯后的,而預設計相對于問題出現是超前的。預設計是一種預防性的、積極的工作方式,針對重要設備與關鍵點采取有效措施避免問題出現,不把重要設備與關鍵點的問題僅留給下游設計階段去處理。表1為串行設計模式與預設計模式在多個方面的對比分析。

表1 串行設計模式與預設計模式對比

由表1可以看出,預設計模式在產品設計過程中同時考慮后期設計和生產因素,從而使設計正確性和產品可制造性進一步提高,加快產品的開發進程,縮短產品的開發時間,有效降低成本,提高產品質量,增強企業的競爭力。

以內通報警系統為例,報警鈴的布置既可以布置在走廊,也可以在走廊和艙室內都進行布置,都滿足規范要求。這就給船廠設計和內通報警設備廠家設計提供了多種可行方案,各方案對設備成本、電纜成本、施工成本和設計成本的影響不同。依據預設計的思路,盡量減少隨后設計工作中的難點,在內通技術協議制作時就將設計方案選定為僅在走廊布置報警鈴,同時協調上建艙室門負責的部門,使門帶有柵格形式。這樣在訂貨階段就考慮報警鈴布置的設計和施工,確定相應的設計方案,避免將來再選擇其他設計方案,給生產設計和現場施工留下隱患。

預設計模式的實施對設計人員提出了更高的要求,要求通過交叉培訓提高各層次設計人員的素質,拓寬設計人員的各專業知識面,增強初步設計、詳細設計和生產設計的能力。同時,需要經驗豐富的各專業和現場施工人員收集、整理重點設備和關鍵點的部分工作,并將數據信息反饋到生產設計、詳細設計和初步設計中進行審核分析,結合生產狀況做出相應的處理,合理化設計方案,使設計工作和現場施工有一定的設計制造方向感。此時若有豐富經驗的QC或負責總體的人員介入并提出合理化建議,將更有效地促進信息交流和設計工作的改進。

3 結論

隨著造船形式的發展及造船模式的轉變,企業競爭力由產品的開發速度及效能來決定。預設計模式促進各專業間的信息融合,將重要設備和關鍵點的設計工作前移,使得一些關鍵工作在前期予以考慮,預防性處理問題,減少后期各專業之間的協調工作,減少修改物量和工時浪費,提高造船工作效率。預設計模式也對設計人員提出了更高的要求,通過交叉培訓學習,促使員工在船舶設計工作中拓寬專業知識面,提高船舶企業的設計水平和競爭力。

[1] 劉飛, 林焰, 王運龍, 等. 提高新造船能效設計水平的多種新措施[J]. 船舶工程, 2011, 33(2): 6-9.

[2] 曲鵬翔, 馬曉平. 船舶并行協同設計動態計劃管理系統研究[J]. 造船技術, 2010, (2): 8-10.

[3] 孫懷義. 創造新的船舶設計模式 推進船舶建造向現代化發展[J]. 艦船科學技術, 2009, (2): 3-4.

[4] 徐華. 船舶設計駛入“綠色通道”[J]. 中國船檢, 2008, (8): 10-12.

[5] 王能建, 賀澤, 邱長華. 協同設計及其在船舶設計中的應用[J]. 船舶工程, 2004, 26(4): 16-18.

[6] 王能建, 邱長華. 支持協同設計的船舶設計過程模型研究[J]. 中國造船, 2005, 46(1): 66-69.

Pre-design Model to Promote Shipbuilding Design

SU Shibin, CHEN Li, ZHOU Xiaoying, HE Ziqiang, CHEN Weixiong

(Guangzhou Wenchong Shipyard Co., Ltd., Guangzhou 510725, China)

Based on the research of ship serial design patterns, pre-design model is proposed in order to improve the design process and to integrate relative design information of hull, machine and electricity. Some parts of the design go technically forward and some can preventively resolve key issues. Pre-design model in the mechanism may reduce the current number of significant modification with reducing material and working hours, which raises shipbuilding efficiency and enhances economic efficiency of the enterprises.

design model; serial design; pre-design; modification

U662

A

10.14141/j.31-1981.2017.03.006

蘇士斌(1979—),男,工程師,博士,研究方向:船舶設計及自動化。