鉆井平臺懸臂梁用高強鋼焊接工藝研究

朱秋東,孫敏鋒

(南通振華重型裝備制造有限公司,江蘇 南通 226017)

?

鉆井平臺懸臂梁用高強鋼焊接工藝研究

朱秋東,孫敏鋒

(南通振華重型裝備制造有限公司,江蘇 南通 226017)

針對低合金高強鋼EQ56與EQ63碳當(dāng)量值高,用于制作懸臂式海洋鉆進平臺的懸臂梁時焊接難度大的問題,對這2種鋼進行焊接工藝性能研究,并制訂了嚴(yán)格的焊接工藝。采用藥芯焊絲GFR-91K2進行焊接試驗,焊前150℃預(yù)熱、焊后300 ℃×2 h后熱,焊接熱輸入控制在1.7~1.9 kJ/mm之間,獲得的焊接接頭的主要力學(xué)性能(低溫沖擊吸收功、抗拉強度、硬度等)都滿足制造工藝要求。

鉆井平臺;懸臂梁;焊接工藝

0 引言

近年來,我國海洋石油的勘探開發(fā)工作取得了突飛猛進的發(fā)展,海洋石油鉆井平臺建造數(shù)量越來越多,海上作業(yè)平臺成為進行海上資源開發(fā)的重要裝備。移動式海上平臺在我國海上油氣勘探開發(fā)中發(fā)揮著重要作用。自升式鉆井平臺屬于海上移動式平臺,適宜于近淺海作業(yè),是目前被廣泛使用的海上鉆井裝備之一。帶懸臂梁自升式鉆井平臺由于可以在一個位置進行多口叢式井的鉆探而備受歡迎。

懸臂梁作為鉆井平臺的重要結(jié)構(gòu)之一,在使用過程中,它需承載鉆臺及井架等鉆井設(shè)備進行鉆井作業(yè)時的負(fù)荷。

制作懸臂梁的材料選擇高強度鋼EQ56與EQ63,其碳當(dāng)量值CE在0.4~0.6之間,有著一定的淬硬傾向,冷裂紋敏感性較大,且屬于異種鋼焊接,更增加了焊接難度。為保證產(chǎn)品質(zhì)量,減少現(xiàn)場返修,分析高強度鋼EQ56和EQ63的化學(xué)成分和力學(xué)性能以及研究焊接工藝是十分必要的。

1 鋼材的化學(xué)成分及力學(xué)性能

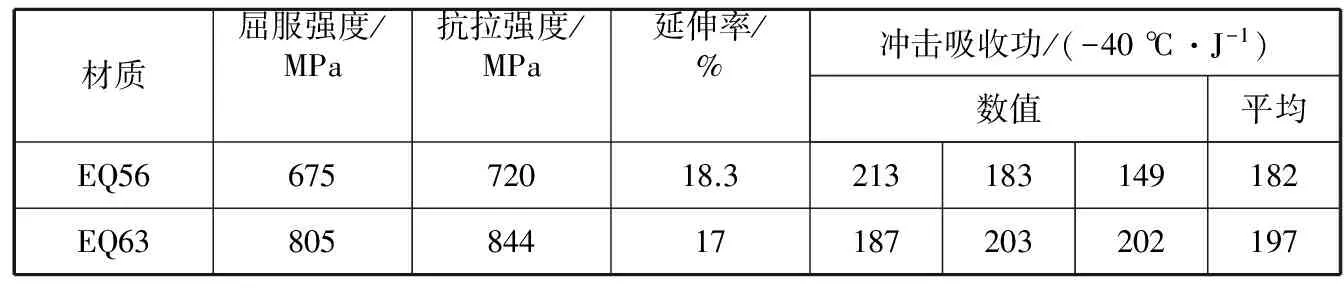

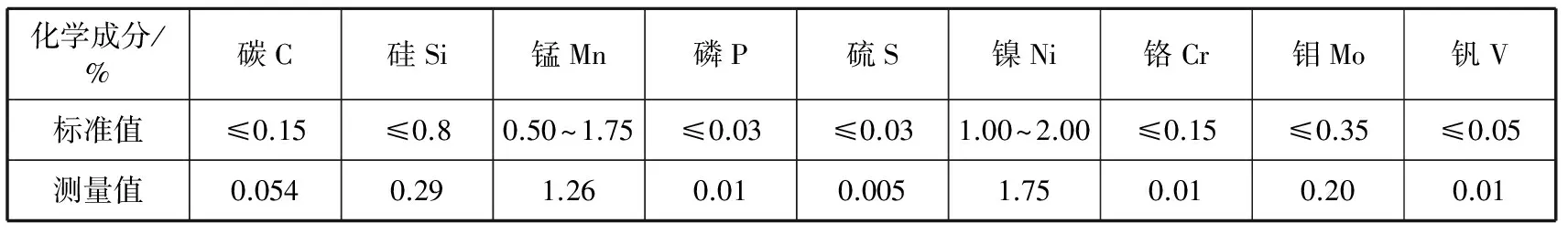

焊接試板分別采用舞陽鋼廠的EQ56材料與上海寶鋼的EQ63材料,其化學(xué)成分與力學(xué)性能分別見表1、表2。

表1 EQ56與EQ63的化學(xué)成分(質(zhì)量分?jǐn)?shù)%)

表2 EQ56與EQ63的力學(xué)性能

由表1、表2 可知,EQ56與EQ63的化學(xué)成分和力學(xué)性能完全滿足標(biāo)準(zhǔn)要求,但是這2種鋼材的強度較高,需要計算其碳當(dāng)量值。

按照美國焊接學(xué)會AWS推薦的碳當(dāng)量CE計算公式,得到EQ56碳當(dāng)量CE=0.42,EQ63碳當(dāng)量CE=0.58。

鋼的碳當(dāng)量就是把鋼中包括碳在內(nèi)的對淬硬、冷裂紋及脆化等有影響的合金元素含量換算成碳的相當(dāng)含量。通過對鋼的碳當(dāng)量和冷裂敏感指數(shù)的估算,可以初步衡量低合金高強度鋼冷裂敏感性的高低,這對焊接工藝條件如預(yù)熱、焊后熱處理、線能量等的確定具有重要的指導(dǎo)作用。

一般情況下,若碳當(dāng)量CE為0.4~0.6時,說明鋼材淬硬傾向較大,焊接性較差,需焊前預(yù)熱等;碳當(dāng)量CE>0.6時,焊接性差,屬于難焊材料,需采用較高的焊前預(yù)熱溫度以及嚴(yán)格的焊接工藝(如:焊接熱輸入、道間溫度控制等)以獲得良好的焊接接頭性能。

EQ56和EQ63這2種鋼的碳當(dāng)量值大,焊接性差,因而為保證鉆井平臺懸臂梁的制作質(zhì)量,需要制訂嚴(yán)格的焊接工藝。

2 焊接工藝評定試驗

EQ56和EQ63焊接時,由于這2種材料強度等級不同,屬于異種鋼焊接,因而根據(jù)標(biāo)準(zhǔn)要求,需要同時為減小焊接接頭的淬硬傾向。選擇的焊材強度等級與EQ56大致相當(dāng),擴散氫含量≤5 ml/(100g)的焊材。本文采用二氧化碳?xì)怏w保護焊進行試驗研究,焊材選用京雷焊材GFR-91K2,焊接材料的化學(xué)成分見表3。

表3 藥芯焊絲GFR-91K2的化學(xué)成分

GFR-91K2焊材為提高焊材的低溫沖擊韌性,增加了Ni元素的含量;同時考慮到材料的焊接性能,其C元素含量遠(yuǎn)低于EQ56和EQ63這2種鋼材的C元素含量。

2.1 坡口準(zhǔn)備

按照產(chǎn)品實際接頭形式,選擇K型坡口,其示意圖如圖1所示。

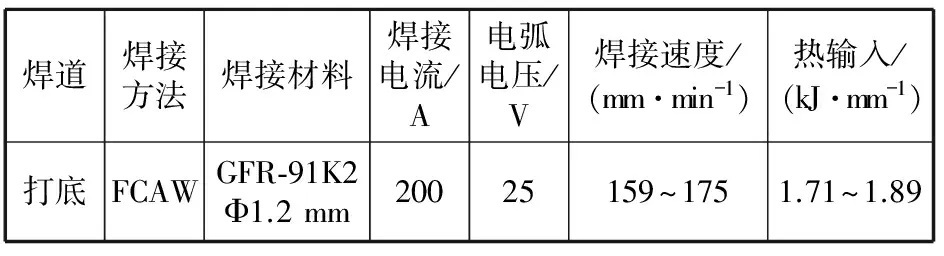

2.2 焊接工藝參數(shù)及焊接過程控制

2種母材均為低合金高強鋼,焊接時采用焊前預(yù)熱與焊接后熱的工藝。該工藝一方面可以去除坡口表面的水氣,另一方面降低焊縫的冷卻溫度,保證擴散氫有充分的時間逸出,避免后續(xù)產(chǎn)生氫致裂紋。現(xiàn)場試驗焊接參數(shù)見表4。按照異種鋼焊接技術(shù)要求,選取2種鋼材最低預(yù)熱溫度中的最高值,同時結(jié)合以往實際經(jīng)驗,選擇的預(yù)熱溫度為150 ℃,道間最高溫度為230 ℃。

表4 焊接參數(shù)

焊接完成后立即對焊件進行后熱處理,后熱的作用是讓擴散氫能夠充分的逸出。后熱不僅能消氫,也能韌化熱影響區(qū)和焊縫組織,特別對淬硬性較大的調(diào)質(zhì)鋼效果更為明顯。后熱溫度選擇300 ℃,保溫時間2 h,且后熱完成后焊接件依舊保持硅酸鋁纖維毯完全覆蓋,直至緩冷至室溫。

2.3 無損檢測

焊后24 h對試板進行目檢(VT)、磁粉檢測(MT)、超聲波檢測(UT)。試板的外觀和無損檢測結(jié)果符合ISO 5817 B級標(biāo)準(zhǔn)要求。

2.4 機械性能試驗結(jié)果

對試板焊接接頭分別進行拉伸、彎曲、沖擊及硬度性能測試。樣品經(jīng)20%硝酸酒精溶液腐蝕,未見缺陷。

2.4.1 拉伸試驗

拉伸試驗條件及驗收標(biāo)準(zhǔn)以EQ56抗拉強度為參考,即抗拉強度≥670 MPa為合格。試板相關(guān)數(shù)據(jù)見表5。

表5 橫向拉伸試驗結(jié)果(≥670 MPa)

2.4.2 彎曲試驗

根據(jù)AWS D1.1規(guī)范進行側(cè)彎試驗。每個評定4個試樣,彎曲試樣必須滿足規(guī)范要求,即彎頭直徑為50.8 mm,彎曲角度為180°,彎曲試樣表面任何方向上表面缺陷不得超過3 mm。彎曲試驗結(jié)果顯示,彎曲試樣全部合格,表現(xiàn)出良好的塑性。

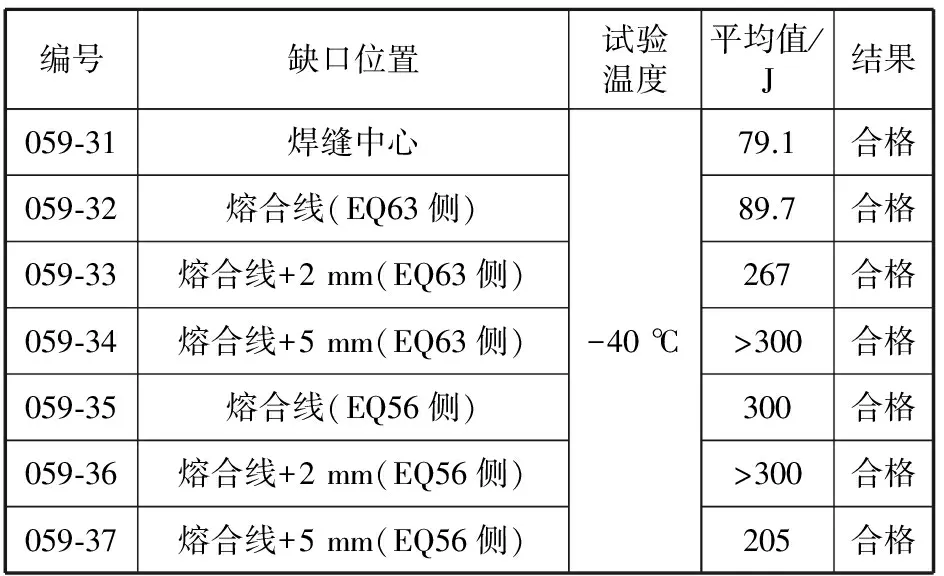

2.4.3 沖擊試驗

本次沖擊試驗共取沖擊試樣7組,每組3個試樣,在-40 ℃條件下進行沖擊試驗,其試驗結(jié)果數(shù)據(jù)見表6。

表6 沖擊試驗數(shù)據(jù)(≥62 J@-40℃[EQ63側(cè)],≥55 J@-40℃[EQ56側(cè)及焊縫])

2.4.4 硬度試驗

經(jīng)對焊縫上、下表面及焊縫根部進行硬度試驗,均滿足≤420 HV10要求。

經(jīng)焊接工藝評定試驗表明,EQ56與EQ63采用藥芯焊絲GFR-91k2進行焊接,焊縫的綜合力學(xué)性能良好,也表明采用的焊接材料及焊接工藝參數(shù)合理,可以滿足生產(chǎn)需要。

3 結(jié)論

(1)焊接試驗采用藥芯焊絲GFR-91k2可以滿足EQ56與EQ63的焊接要求。

(2)焊接線能量控制在1.7~1.9 kJ/mm時可以滿足生產(chǎn)需求。

[1] 陳祝年.焊接工程師手冊[M].北京:機械工業(yè)出版社,2009.

[2] 李敏,李旺生,侯東華,等. A516Gr70鋼焊接性試驗及焊接工藝評定[C]//山東金屬學(xué)會壓力加工學(xué)術(shù)委員會. 山東金屬學(xué)會壓力加工學(xué)術(shù)交流會2008年論文集.濟南:山東金屬學(xué)會壓力加工學(xué)術(shù)委員會,2008:329-332.

2017-01-25

朱秋東(1977—),男,工程師,從事海洋工程裝備質(zhì)量管理、質(zhì)量控制工作;孫敏鋒(1976—),男,工程師,從事海洋工程裝備生產(chǎn)建造管理工作。

U671.4

A