生絲電子檢測與傳統黑板檢測的相關性

李 冰, 蓋國平, 郭 蔚, 陳興燦, 李 艷

(廣西出入境檢驗檢疫局 檢驗檢疫技術中心,南寧 530021)

研究與技術

生絲電子檢測與傳統黑板檢測的相關性

李 冰, 蓋國平, 郭 蔚, 陳興燦, 李 艷

(廣西出入境檢驗檢疫局 檢驗檢疫技術中心,南寧 530021)

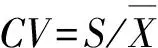

為了深化分析生絲電子檢測技術與傳統檢測技術的關聯性,分別使用這兩種方法對多批生絲進行檢測,然后對黑板檢驗與生絲電子檢測的數據進行分析并使用相關分析方法建立了兩者的回歸方程。結果表明,20/22 D(22.22/24.44 dtex)生絲的電子檢測的線密度變異系數CV5m可借助置信區間法進行分級,其中6A級生絲技術要求可設置為CV5m≤5.79。利用黑板檢驗與生絲電子檢測的回歸方程可將電子檢測糙疵結果轉換為傳統檢驗結果,更能符合生絲實際檢驗的效果。其中黑板清潔扣分(Y)與電子檢測的大糙(B)和中糙(C)的回歸方程為Y=0.014 73B+0.031 57C+1.335 93,黑板潔凈成績(Y)與小糙(D)、雪糙(E)的回歸方程為Y=0.007 46D-0.003 05E+94.94,因檢驗方式的不同其回歸分析的結果有較小差異。

生絲;電子檢測;傳統檢測;疵點;回歸分析

中國是當今世界生絲產量第一大國,同時也是生絲生產和出口貿易的第一大國,但是目前中國用于檢驗生絲質量品質的標準體系還是參照20世紀90年代日本橫濱實驗室建立的生絲檢驗標準。尤其是目前被廣泛使用的兩個國家標準:GB/T 1797—2008《生絲》和GB/T 1798—2008《生絲試驗方法》,它們在生絲的主要質量評定指標,如生絲的勻度、清潔度和潔凈度采用的仍然是傳統的黑板檢驗法進行檢測。黑板檢驗主要靠人的感官來對生絲質量進行評定,受人的主觀因素影響很大,檢測效率低,并且檢測實驗結果具有重現性和穩定性差的缺陷,從而導致生絲等級評定可信度和權威性較低。隨著科技的發展,電子檢測設備被廣泛應用到各個領域,生絲檢測人員一直致力于研制一種能夠對生絲的質量進行客觀公正檢測的電子設備。

生絲電子檢測的關鍵性指標有生絲線密度變異系數和疵點,目前關于這兩者已出現一些報道。牛建濤等[4-5]研究探討了生絲疵點在電子檢驗中的分布類型和特征,提到抽樣數量要滿足生絲最高等級的要求,并給出一種分級正確率計算方法、等級區間劃分方法及相應計算公式。許建梅等[6-8]則分析了生絲質量指標——纖度變異系數的分布及其特性,并提出相應的分級方案。本文以深化分析生絲電子檢測技術與傳統檢測技術的關聯性和推廣電子檢測技術為目的,首先使用生絲電子檢測儀對多批生絲進行檢測,然后再使用傳統的黑板檢測方法對同樣批次的生絲進行勻度、潔凈度的檢測,分析生絲電子檢驗和黑板檢驗中絲長為5 m的生絲線密度變異系數(CV5m)與勻度結果、電子檢測糙疵結果與黑板清潔結果的相關性,并建立了回歸方程,以推動電子檢測技術的普及。

1 實 驗

1.1 材 料

在本次實驗中,采用了在廣西出入境檢驗檢疫局生絲實驗中心報檢的56批次5/6A級20/22 D (1 dtex=0.9 D,全文同)的生絲,其分別來自廣西不同地區的繅絲生產企業,每批生絲同時作電子檢驗與傳統黑板檢驗。

1.2 黑板檢驗

生絲的黑板檢驗按照兩個國家標準,即GB/T 1797—2008《生絲》和GB/T 1798—2008《生絲試驗方法》來進行實驗。首先使用卷取機將一定長度生絲按規定排列線數卷繞在黑板上,將其放置在黑板架上后置于暗室內,檢驗員位于黑板規定距離處,然后在符合特制規定的燈光設備下,利用絲條在光照下的透光、折射及反射作用,以眼力觀察并辨別生絲絲條的粗細變化、絲條上糙疵點的類型和數量,實驗過程要對比黑板樣照來評判生絲質量等級[9]。

1.2.1 勻 度

由于纖維素存在分子間和分子內氫鍵,形成高度結晶的超分子結構,致使纖維素的溶解非常困難。纖維素的有效溶解是纖維素研究和應用中的難點和關鍵所在[12]。傳統溶解纖維素的方法有銅氨法和黏膠法。銅氨溶液是最早的溶解纖維素的溶劑,但是由于該方法污染嚴重且成本高,現在主要用來測定纖維素的聚合度;黏膠法中需加入有毒氣體CS2,反應過程會釋放大量的H2S,對人體有害。目前,纖維素催化轉化制備 5-HMF 的反應體系主要有單一有機溶劑、離子液體、混合溶劑和水。

生絲的勻度表示生絲粗細的均勻程度[10],主要是檢測生絲的一段絲條,相對于其周圍絲條的直徑變化程度或扁圓差異程度。勻度變化標準有均勻一度變化、均勻二度變化和均勻三度變化。對于20/22 D生絲,研究人員發現當纖度發生5 m以上的變化時,黑板檢驗員會識別這種變化,其中纖度發生2~4 D的變化,為一度變化;4~8 D的變化為二度變化,8 D以上的變化為三度變化。

1.2.2 清潔度和糙疵點

清潔檢驗是檢驗一定長度的生絲絲條上較大糙疵點的種類和數量。該檢驗方法是:檢驗員站在位于黑板0.5 m處,然后在規定光照度下逐塊檢驗黑板的兩面,同時對照生絲清潔標準樣照,檢查并辨別黑板樣絲絲條上的颣節種類和數量。其中清潔疵點根據大小分為主要疵點、次要疵點和普通疵點。清潔成績的計算方法是:每個主要疵點分別扣1分,次要疵點扣0.4分,而普通疵點則扣0.1分;以100分減去疵點扣分的總和,即得到該批絲的清潔成績,且清潔成績的單位為分,并取小數點后1位。

1.3 生絲電子檢驗

生絲電子檢測儀是由張力控制器、無極變速電機、光電傳感器(內置異纖傳感器)、電容傳感等儀器設備組成。在檢測時,生絲絲條由張力控制器施加固定張力,然后再經無極變速電機牽引,生絲絲條順次通過OR-31S光電傳感器(內置異纖傳感器)、CFT-SU10電容傳感、SU10條干(CV)傳感器,傳感器采集到的信號經信號放大器轉換為計算機數據,再由計算機軟件統計糙疵的大小和條干變化程度。生絲電子檢驗方法按照國際標準ISO 15625《生絲 疵點 條干電子檢測試驗方法》進行檢驗,主要檢測樣絲的線密度CV5m和糙疵數量。

1.3.1 條干檢驗

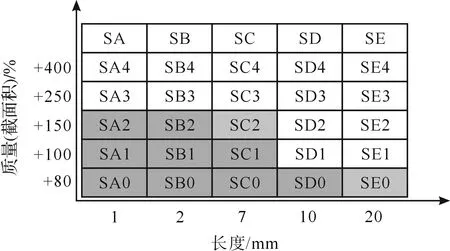

1.3.2 生絲電子檢驗中各類疵點的分類

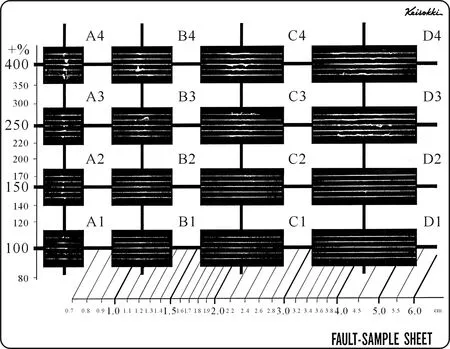

生絲電子檢測根據糙疵大小可以將其分為四類[5]:大糙、中糙、小糙、雪糙,其中具體分類和大糙、中糙、小糙的長度及直徑變化如圖1所示。大糙由E1區~E4區、D2區~D4區、C3區~C4區,以及B4區和A4區組成,中糙由E0區、D1區、C2區、B3區和A3區組成,小糙由A0區~A2區、B0區~B2區、C0區~C1區和D0區組成,其分別為白色底色、淺灰底色、深灰底色,它們標準樣照變化如圖2所示。比對生絲黑板標準樣照可以看出,大糙、中糙為清潔疵點,小糙大部分為潔凈疵點;雪糙為小于小糙的疵點,主要對應黑板檢驗中的潔凈疵點。

圖1 生絲糙疵分類Fig.1 Classification of raw silk

圖2 糙疵標準樣照Fig.2 Photo of fault-samples

2 結果與分析

2.1 勻度與CV5m

按照國家標準GB/T 1798—2008《生絲試驗方法》,以50個絲錠制備1批黑板檢驗樣,每批樣本量為4萬m,黑板檢驗員A進行檢驗獲得黑板A數據(黑板檢測絲段,與電子檢測不同絲段)。再使用50個絲錠制備1批樣絲(每批樣本量4萬m)用于電子檢測法檢驗數次,共進行了131次測試,此時再用電子檢測后的無損樣絲(樣本量4萬m)進行黑板檢驗,黑板檢驗員B檢驗,獲得黑板B數據(電子檢測同段絲)。

在實驗過程中,同一批次的25絞樣品,進行了一次以上的電子檢測與黑板檢驗的比較檢驗。在131個檢驗結果中,黑板檢驗員A、B數次檢驗的成績重現性較高,僅有9批出現相差一級以上,等級符合率約為93.1%。說明黑板檢驗員A、B具有穩定的勻度檢驗目光。

利用拉依達準則對CV5m的離群值進行檢驗,結果發現電子檢測同段絲的黑板B勻度為0、1、2時,三組CV5m數據的3σ分別為1.247 260、1.510 188和2.507 638,在三組CV5m數據中均未發現離群值。此外,對CV5m的置信區間進行統計分析,當電子檢測后黑板B結果為0時,CV5m的標準偏差為0.415 75,α=0.05水平的置信區間為[4.55,4.77];當電子檢測后黑板B結果為1時,CV5m的標準偏差為0.503 396,α=0.05水平的置信區間為[4.77,5.07];當電子檢測后黑板B結果為2時,CV5m的標準偏差為0.835 879,α=0.05水平的置信區間為[5.05,5.79];黑板B勻度為3對應的CV5m結果僅有9個,樣本量不足,未進行統計分析。因此,20/22 D生絲的電子檢測的6A級技術要求可設置為CV5m≤5.79,CV5m可借助置信區間法進行分級,電子檢測結果實現了對黑板檢驗結果的校正。

2.2 黑板清潔結果與電子檢測糙疵結果比較分析

按照國家標準GB/T 1798—2008《生絲試驗方法》和國際標準ISO 15625《生絲 疵點 條干電子檢測試驗方法》計算上述樣絲的清潔扣分和糙疵點數量。以清潔扣分為因變量,電子檢測的大糙、中糙和小糙數量分別為自變量B、C和D,使用Origin 7.5統計分析軟件將兩者進行回歸分析并建立相關模型。本次實驗使用的回歸分析方法是偏最小二乘法(PLS),該方法屬于線性回歸分析法,因為生絲檢驗標準中清潔成績和潔凈成績是根據生絲糙疵點的數量進行扣分而得,兩者呈線性關系,而且線性模型原理簡單,有助于理解兩者之間的關系。因此,采用線性模型來對其進行回歸分析,所得結果如下式所示。其中,N表示樣本數目,R表示擬合優度,Radj表示擬合優度的校正值,MSE表示標準誤差,F表示方差比,P表示使用t檢驗所得相應顯著性概率。

Y=0.015 21B+0.034 13C-0.000 812D+1.356 5

(1)

相關參數N=131,R=0.432,Radj=0.409,MSE=0.879,F=9.70;P<0.000 1,P(B)=0.117,P(C)=0.006 88,P(D)=0.670。

由線性分析的統計學[11]可知,R為擬合優度,表示回歸曲線擬合的程度,F為方差比,其值越大表示該方程具有統計學的意義。當P值的概率較大時,說明相關性越差。式(1)顯示,P<0.05且F為9.70,說明該方程具有統計學上的意義。由于P(B)值和P(C)值較小,說明清潔扣分與大糙(B)、中糙(C)具有較大相關性,且清潔扣分(Y)與電子檢測的大糙(B)和中糙(C)數量均呈正相關性,其受到中糙(C)數量的影響最大。此外,P(D)為0.670,意味著電子檢測的小糙數(D)與黑板檢驗清潔成績的關系最小,有67.0%的概率是不相關,可以不考慮。

根據KEISOKKI公司提供糙疵分類標準樣照(圖2),可以看出小糙疵點為達到清潔疵點類型,只能按照潔凈疵點計算。因此將大糙(B)和中糙(C)作為自變量,清潔扣分作為因變量,再次進行回歸分析,分析結果如下式所示。其中,使用t檢驗所得P值的顯著水平極小,方差值較大,說明電子檢測中的大糙和中糙對黑板清潔成績的影響是顯著。

Y=0.014 73B+0.031 57C+1.335 93

(2)

相關參數N=131,R=0.431,Radj=0.416,MSE=0.876,F=14.6;P<0.000 1,P(B)=0.124,P(C)=0.003 2。

根據GB/T 1797—2008標準中生絲品質技術指標的規定,通過生絲清潔度扣分情況對生絲進行定級,其中5A、6A級生絲允許扣分分別為2分和2.5分。將131個電子檢測結果數據代入式(2),僅有12批結果與黑板檢驗等級相差2級以上,占樣本總量的9.2%;相差1級的有53批,占樣本總量的40.5%。分析造成上述不足的原因有:1)現行5A與6A級生絲的清潔技術指標差距較小;2)現行電子檢測疵點分類方式與生絲檢測標準分類方式不同;3)電子檢測的5A、6A級分級指標,可通過回歸方程將電子檢測數據轉化為清潔分數,并且應當可將5A、6A作為同一級。

2.3 黑板檢驗潔凈與電子檢測小糙、粗細節、雪糙(IPM)的相關性

按照生絲檢驗的國家標準GB/T 1998—2008和生絲電子檢驗的國際標準ISO 15625檢測樣絲并分別得到生絲的潔凈成績和糙疵點的數量。以潔凈成績為因變量,電子檢測的小糙、雪糙、粗節和細節的數量分別為自變量D、E、F和G,將兩者進行回歸分析,所得結果如下式所示。

Y= 0.007 76D-0.002 89E-0.001 28F+

0.000 882G+95.00

(3)

相關參數N=131,R=0.43788,MSE=0.799 63,F=7.463 17;P<0.000 1,P(D)=0.001 79,P(E)<0.000 1,P(F)=0.130 18,P(G)=0.303 64。

式(3)顯示,P<0.05且F為7.46,說明該方程具有統計學上的意義。且根據P值的大小可以看出,這4項疵點對潔凈的影響大小依次為雪糙(E)、小糙(D)、粗節(F)、細節(G)。這種影響順序也符合黑板檢驗中糙疵點對潔凈成績的影響。由于粗節和細節僅是絲條直徑的微小變化,在黑板檢驗中不易被檢驗員發現,筆者又重新進行了潔凈成績(Y)與小糙(D)、雪糙(E)的回歸分析,回歸分析的結果如下式所示。

Y=0.007 46D-0.003 05E+94.94

(4)

相關參數N=131,R=0.42074,MSE=0.800 65,F=13.727 33;P<0.000 1,P(D)=0.002 6,P(E)<0.000 1。

式(4)的方差分析結果表明,雪糙和小糙對潔凈成績是具有顯著性影響,此外雪糙的相關系數為負數,因此推斷雪糙和小糙對潔凈成績有一定負相關性。將131個檢測數據按式(4)進行回歸折算,折算后的潔凈成績與同段絲的黑板檢驗結果相差一級者有32批次,約占24.4%,符合度較高。

3 結 論

黑板檢驗與生絲電子檢測所得實驗數據結果具有一定的相關性,并可將電子檢測的數據設為自變量,黑板檢驗的數據設為因變量建立相關回歸方程。20/22 D生絲的電子檢測CV5m的6A級技術要求可設置為≤5.79,CV5m可借助置信區間法進行分級;電子檢測結果實現了對黑板檢驗結果的校正。利用回歸方程可將電子檢測糙疵結果轉換為傳統檢驗,其中黑板清潔扣分(Y)與電子檢測的大糙(B)和中糙(C)的回歸方程為Y=0.014 73B+0.031 57C+1.335 93,黑板潔凈成績(Y)與小糙(D)、雪糙(E)的回歸方程為Y=0.007 46D-0.003 05E+94.94,進而借助傳統分級方式進行分級,因檢驗方式的不同其回歸分析的結果有較小差異。通過研究,對生絲電子檢測的數據進行了較好的解讀,上述比對結果對生絲電子檢測分級指標的確立奠定了基礎。

[1]周穎.生絲電子檢測技術研究及展望[J].絲綢,2009(9):42-45. ZHOU Ying. The research and prospect on the silk electronic detection technology[J]. Journal of Silk,2009(9):42-45.

[2]陳慶官,馮國平.SD-1型細度儀測量繅制絲中的生絲纖度[J].蘇州絲綢工學院院報,1995(2):87-92. CHEN Qingguan, FENG Guoping. The measurement of raw silk with SD-1 dynamic raw silk[J]. Journal of Suzhou Institute of Silk Textile Technology,1995(2):87-92.

[3]嚴寒冰,黃瀛洲,何均.生絲勻度清潔潔凈檢驗儀的研制[J].浙江絲綢工學院學報,1998(1):17-21. YAN Hanbing, HUANG Yingzhou, HE Jun. The development of raw silk evenness and cleanness tester[J]. Journal of Zhejiang Institute of Silk Textiles,1998(1):17-21.

[4]牛建濤.生絲電子檢驗中疵點抽樣及分級理論研究[D].蘇州:蘇州大學,2010:22-33. NIU Jiantao. Research on the Sampling and Grading Theory of the Defects in the Electronic Testing for Raw Silk[D]. Suzhou:Soochow University,2010:22-33.

[5]牛建濤,胡綺,許建梅,等.生絲電子檢驗中糙疵分布探討[J].絲綢,2011,48(3):26-28. NIU Jiantao, HU QI, XU Jianmei, et al. Discussion on the slubs distribution in the electronic testing of raw silk[J]. Journal of Silk,2011,48(3):26-28.

[6]許建梅,周穎,孫啟龍,等.生絲纖度電子檢驗中的樣本容量研究[J].絲綢,2006(9):21-23. XU Jianmei, ZHOU Ying, SUN Qilong, et al. Research on sample capacity in the electronic test of raw silk size[J]. Journal of Silk,2006(9):21-23.

[7]許建梅,白倫.生絲纖度CVb%電子檢測分級標準研究[J].絲綢,2007(2):41-43. XU Jianmei, BAI Lun. Research on grading standard ofCVb% in the electronic raw silk size testing[J]. Journal of Silk,2007(2):41-43.

[8]XU Jianmei, BAI Lun. Research on grading standards of the coefficient of variation in the electronic raw silk size testing[J]. Journal of Donghua University,2007,24(2):235-239.

[9]陳慶官,李廣榮.生絲黑板檢驗標準樣照的制作[J].絲綢,1994(5):46-48. CHEN Qingguan, LI Guangrong. The production of raw silk seriplane test standard images[J]. Journal of Silk,1994(5):46-48.

[10]許仲欣.生絲纖度偏差分級方法的探討[J].浙江工程學院學報,2001,18(2):85-87. XU Zhongxin. An approach on method of size deviation testing of raw silk[J]. Journal of Zhejiang Institute of Science and Technology,2001,18(2):85-87.

[11]王松桂,陳敏.線性統計模型:線性回歸與方差分析[M].北京:高等教育出版社,1999:4-23. WANG Songjia, CHEN Min. Linear Statistical Model: Linear Regression and Variance Analysis[M]. Beijing: Higher Education Press,1999:4-23.

A study on relativity between the electronic test and traditional seriplane test of raw silk

LI Bing, GE Guoping, GUO Wei, CHEN Xingcan, LI Yan

(Inspection and Quarantine Technology Center, Guangxi Entry-Exit Inspection and Quarantine Bureau, Nanning 530021, China)

To analyze the relativity between electronic test and traditional seriplane test technique for raw silk, several batches of raw silk were tested by the two test techniques in this study, analysis was made on the detection data of electronic test and traditional seriplane test, and regression equations thereof were established with relevant analysis method. Results indicated that the line density variation coefficientCV5mof 20/22 D(22.22/24.44 dtex) raw silk detected via electronic test could be graded with the confidence interval method, and theCV5mvalue of 6 A-class raw silk can be set to below 5.79. With the regression equations of electronic test and seriplane test, the rough results of electronic test could be converted to traditional seriplane test results, which can reflect the actual test results of raw silk more truly. The regression equation between dependent variableY(the seriplane cleanness points) and dependent variablesB(large slubs by electronic test) andC(middle slubs by electronic test) isY= 0.014 73B+0.031 57C+1.335 93, the regression equation between dependent variableY(the neatness points) and dependent variablesD(small brown) andE(snow brown) isY=0.007 46D-0.003 05E+94.94. There exists slight difference in the results of regression analysis since different test methods were employed.

raw silk; electronic test; traditional seriplane test; defect; regression analysis

2016-11-24;

2017-05-05

國家質檢總局科技計劃項目(2016IK069)

李冰(1987—),女,工程師,博士,主要從事蠶絲及絲織品的檢驗。

10.3969/j.issn.1001-7003.2017.06.002

TS141.914

A

1001-7003(2017)06-0008-05 引用頁碼: 061102