某特種車液壓系統熱分析

李 敏,周 黎,高 強,盧衛建

(北京航天發射技術研究所,北京,100076)

某特種車液壓系統熱分析

李 敏,周 黎,高 強,盧衛建

(北京航天發射技術研究所,北京,100076)

液壓系統發熱直接表現為液壓油溫升高,嚴重影響液壓系統工作。根據液壓系統動作順序和使用環境,進行發熱量、散熱量和油液溫升的計算,計算結果與試驗結果吻合。結合特種車調試時液壓系統實際工況,提出了增加水冷卻器的解決方案,有效解決液壓系統發熱量過大的問題。

特種車;液壓系統;熱分析;發熱功率

0 引 言

液壓系統發熱原因主要有外部傳入熱量和內部產生熱量兩種。如果環境溫度較高,外部熱量通過傳導、輻射等方式,可導致液壓系統油液溫度上升;內部產生熱量主要是因為動力損失而發熱,如溢流閥、減壓閥、管路壓力損失等產生熱量。液壓系統發熱直接表現為液壓油溫度升高,如果超過了液壓油或者密封圈允許使用的溫度限定值,將嚴重影響液壓系統的正常工作[1~3]。某特種車在工作狀態下,液壓系統經過4個工作循環,液壓油溫從20 ℃上升至70~75 ℃,超過液壓系統規定油箱內的液壓油最高工作溫度70 ℃的要求,必須停止工作等待油溫下降后再工作,導致特種車無法長時間連續工作,本文對此進行研究。

1 液壓系統組成

某特種車液壓系統主要完成展車和撤收流程,展車流程包括:收鎖筒,伸前、后支腿及調平,伸中支柱,回收鎖彈,起豎筒,伸筒支腿等動作;撤收流程包括:回收筒支腿,回收筒,伸鎖彈,回收中支柱,收前、后支腿,伸鎖筒等動作。液壓系統組成見圖1。

2 溫升分析

2.1 發熱量計算

對于組成簡單的液壓系統,可分別計算系統中各發熱部件單位時間的發熱量,即發熱功率,再求和[4]。對于特種車這種復雜的液壓系統,其發熱是由于液壓泵、控制元件、執行元件、管路的功率損失以及溢流閥的溢流損失造成的,發熱量可按式(1)計算:

式中hP為發熱功率;rP為輸入功率;cP為執行元件輸出功率;ht為工況總時間;rt為泵工作時間;ct為有效做功時間。

2.1.1 輸入功率

大泵的輸入功率為

式中 Pr1為大泵的輸入功率;p1為大泵的輸出壓力;q1為大泵的輸出流量;ηP1為大泵的總效率,機械效率取0.9,經試驗測得容積效率為0.875,ηP1=0.9× 0.875=0.79。

小泵的輸入功率為

式中Pr2為小泵的輸入功率;p2為小泵的輸出壓力;q2為小泵的輸出流量;ηP2為小泵的總效率,機械效率取0.9,經試驗測得容積效率為0.6,則ηP2 =0.9× 0.6=0.54。

2.1.2 有效功率

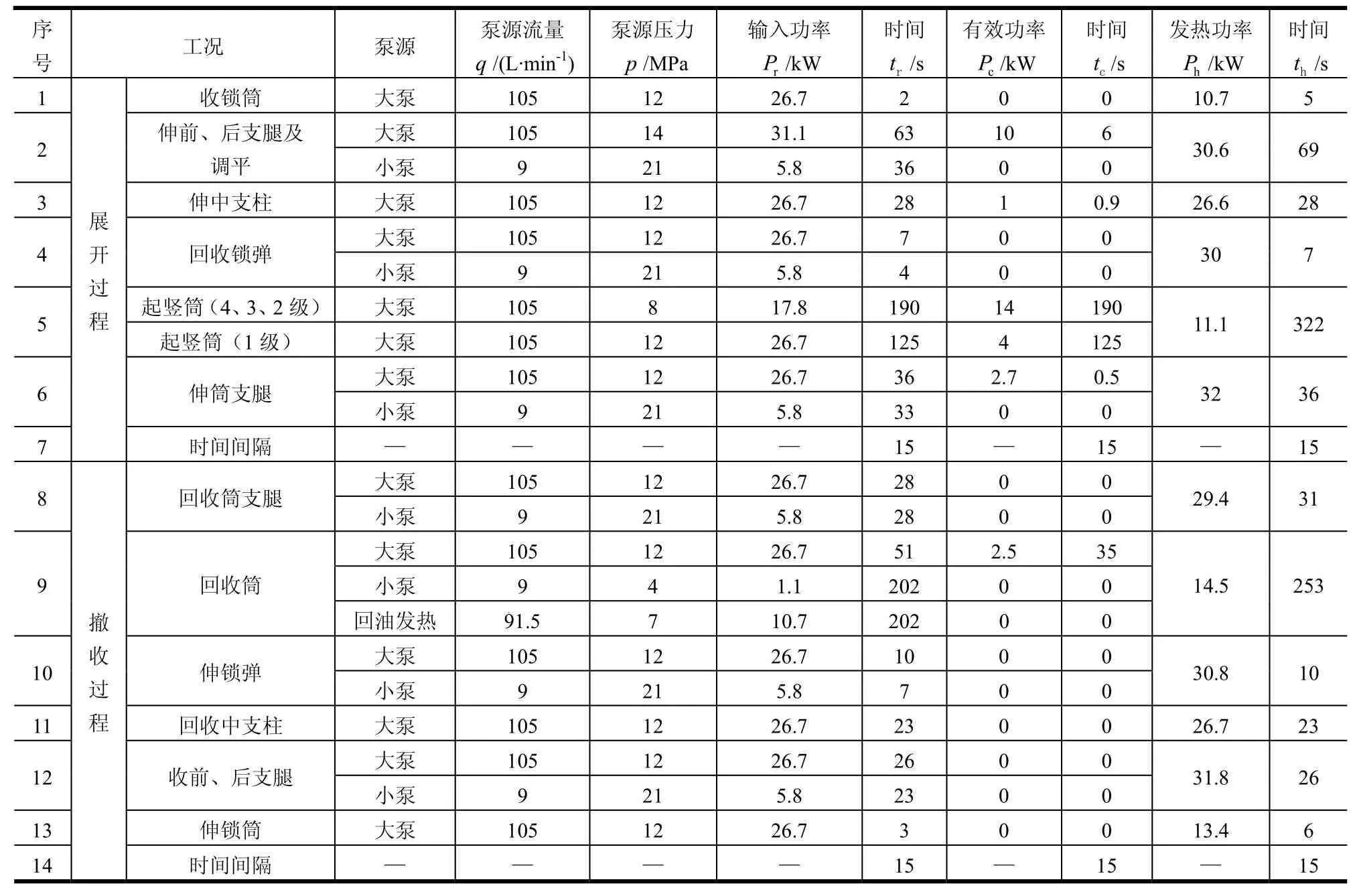

特種車液壓系統典型任務剖面動作順序為:收鎖筒→伸前、后支腿及調平→伸中支柱→回收鎖彈→起豎筒→伸筒支腿→時間間隔→回收筒支腿→回收筒→伸鎖彈→回收中支柱→收前、后支腿→伸鎖筒→時間間隔。伸前、后支腿及中支柱、起豎過程產生有效功率。各工況步驟有效功率計算如表1所示。

2.1.3 發熱功率

根據式(1),可計算出各個工況下的發熱功率hP,如表1所示。

表1 各工況步驟液壓系統有效功率及發熱功率

2.2 散熱量計算

為了使液壓系統長時間工作在允許的溫度范圍內,一般通過液壓油箱、液壓管路閥塊外殼和散熱器等進行散熱,保證系統在合適的工作溫度下達到熱平衡。通常以熱平衡時的油液溫度是否在規定的使用溫度范圍內來決定冷卻器設置有無必要,在允許最高油液溫度時,若發熱量不大于散熱量,油溫不上升,不必加冷卻器;發熱量大于散熱量,油溫上升,必須加冷卻器。

對于沒有冷卻器的液壓系統,產生的熱量主要由油箱及管路散發出。進入油箱的熱量為油箱內部吸收熱量和油箱及管路表面散出熱量之和,由此可得[5]:

式中 c為液壓油比熱容;m為油液質量;t為液壓系統運行時間;T為運行時間t后油箱內油溫;0T為周圍大氣溫度(即油箱的起始溫度);1K為油箱傳熱系數;1A為油箱散熱面積。

由式(4)可得:

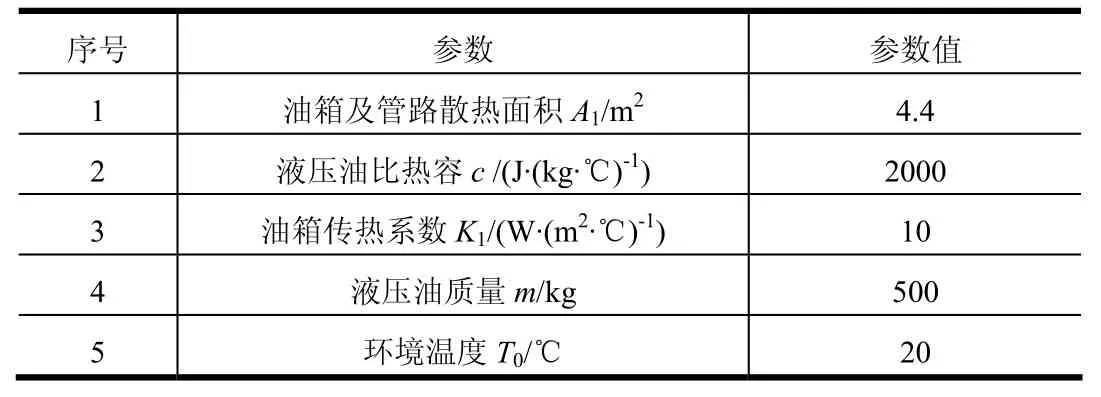

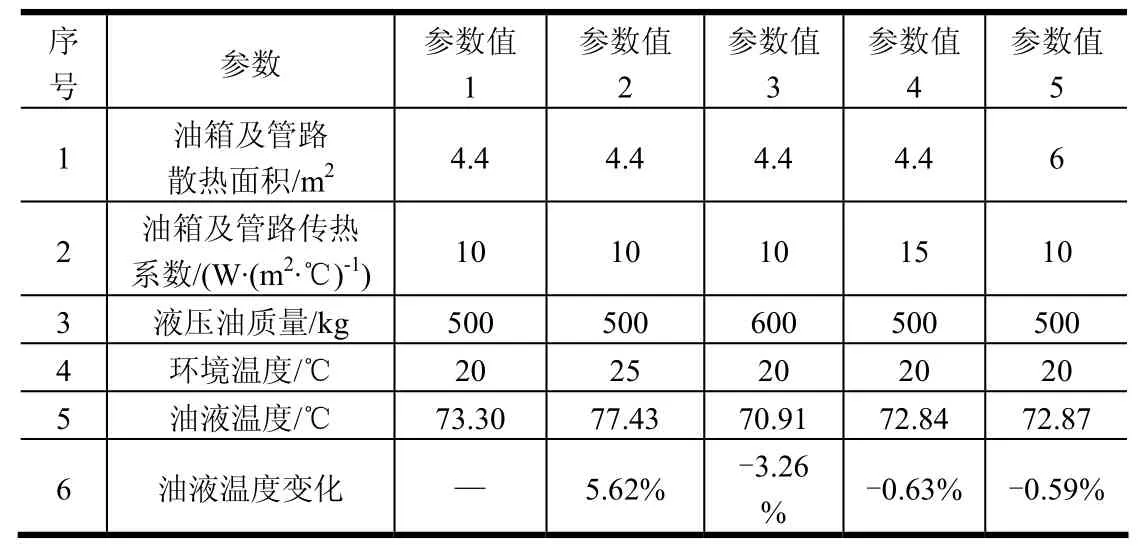

特種車液壓系統參數如表2所示。

表2 液壓系統參數

2.3 溫升分析

液壓系統經1個展開流程(工況1~7),液壓油溫度隨時間變化見圖2。從圖2可看出:液壓系經1個展開過程,油液溫度從20 ℃升至27.75 ℃;從圖3可以看出:回收過程時,油液溫度從27.75 ℃上升到34 ℃。

經15 s間隔后進行1個撤收流程(工況8~14),液壓油溫度隨時間變化見圖3。

液壓系統經1個工作循環(1個展開流程和1個撤收流程),液壓油溫度隨時間變化見圖4。液壓系統經過4個工作循環,液壓油溫度隨時間變化見圖5。

從圖5可以看出,4個工作循環后,液壓油溫度升至73.30 ℃特種車液壓系統調試、使用過程中,液壓系統經過4個工作循環,油溫從20 ℃上升至約70~75 ℃,計算結果與試驗數據吻合。

從式(5)中可以看出,影響液壓系統油液溫度的參數除環境溫度、運行時間外,主要有油箱及管路散熱面積、發熱功率、油箱傳熱系數和油液質量。取不同數值時,油液溫度如表3所示。從表3可以看出:不同參數變化的幅度對液壓油溫度影響不同,增加液壓油質量、增加散熱面積、提高油箱傳熱系數等措施,在一定程度上能夠降低液壓油溫度。

表3 不同參數時油液溫度變化

3 解決措施

特種車液壓系統規定最高工作油溫為70 ℃,因此必須加冷卻器。特種車長時間調試時,可以采用水冷卻器。根據液壓系統管路布置,可以斷開液壓系統回油路快速接頭,在快速接頭兩側連接水冷卻器,增加水冷卻器液壓系統如圖6所示。

3.1 水冷卻器散熱面積

冷卻器一個工作循環平均散熱功率2H為

式中 H為液壓系統一個工作循環平均發熱功率,根據表1計算可得平均發熱功率H=16.9 kW;H1為油箱一個工作循環平均散熱功率,H1=K1A1( T-T0)=10×4.4 ×(55-20)=1.54 kW。

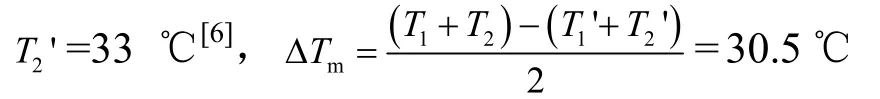

式中 C為安裝冷卻器液壓油比熱,取2 000 J/(kg·℃);ρ為液壓油密度,取850 kg/m3;Q為液壓油的流量,取114 L/min;1T,2T分別為冷卻器進、出口油液溫度,特種車所在調試車間溫度,夏季一般不會超過32 ℃,因此要將油箱中油液的溫度控制在70 ℃以下,油箱中液壓油的溫度與環境溫度差應小于38 ℃,取液壓油的溫度與環境溫度差為35 ℃,則在環境溫度20 ℃時應將油箱內的液壓油溫度控制在55 ℃,2T取55 ℃。

由式(7)可得,1T=60 ℃。

水冷卻器的散熱面積為

考慮到冷卻器工作過程污垢和鐵銹的存在,實際散熱面積減少,選擇冷卻器時,一般將計算所得散熱面積增大20%~30%。按式(8),將計算所得散熱面積增大20%,冷卻器散熱面積為2A=2.02 m2,取2.1 m2。

3.2 冷卻水量的計算

冷卻器冷卻水的吸熱量應等于液壓油放熱量,即:

式中 'Q為水的流量,L/min;'C為水的比熱,取4187 J/(kg·℃);'ρ為水的密度,取1 000 kg/m3。

變化式(9),得到需要的冷卻水流量為

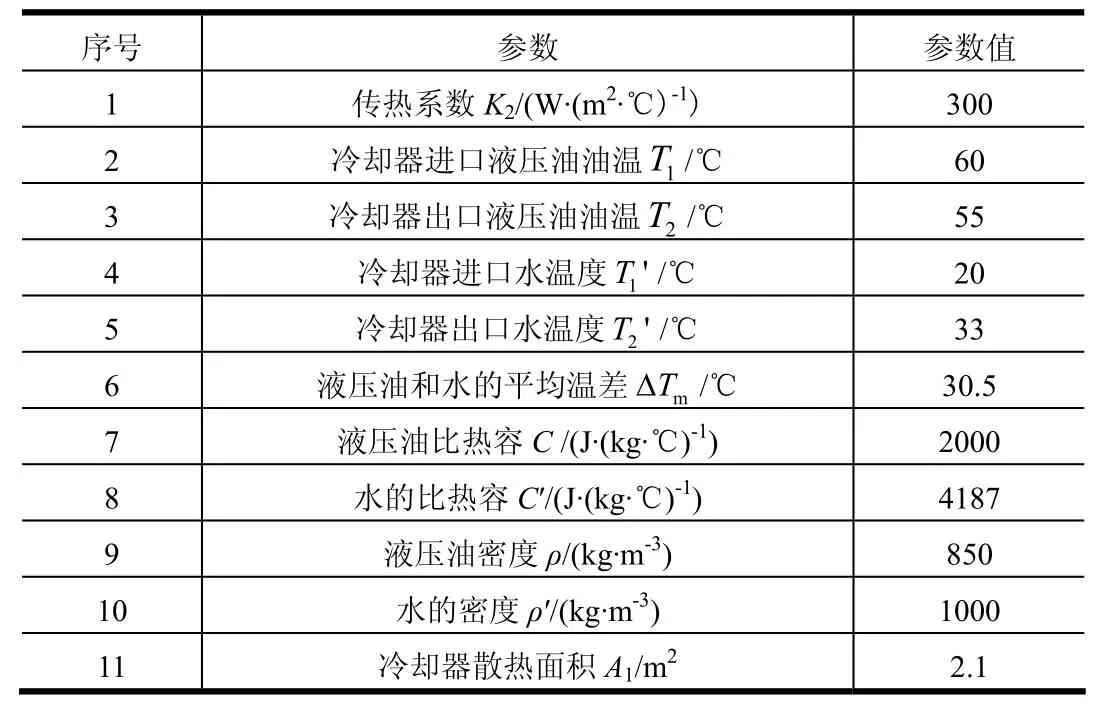

根據算出的冷卻水流量,保證水在冷卻器內的流速不超過1~1.2 m/s。根據冷卻面積和冷卻水量,選用相應的水冷卻器。水冷卻器參數如表4所示。

表4 水冷卻器參數

3.3 試驗結果

在調試時選用散熱面積2.1 m2冷卻器,在不同的環境溫度下,連續多個工作循環調試,沒有出現油箱中的油液超過70 ℃中斷調試的問題。

4 結束語

發熱量計算是液壓系統設計中十分重要的環節,過高的溫度直接影響系統工作可靠性及元件的使用壽命。本文對特種車液壓系統發熱量和散熱量進行了分析,對該液壓系統在任務剖面工作時液壓油溫度變化情況進行了計算,提出了增加水冷卻器的改進措施,有效解決液壓系統發熱問題。

[1] 韓波, 王紀森, 胡建龍, 等. 飛機液壓系統熱載荷仿真分析[J]. 液壓氣動與密封, 2013(8): 13-16.

[2] 羅艷彥, 王新民, 孫文嬌, 等. 液壓管路對系統熱載荷的影響分析[J].液壓氣動與密封, 2013(9): 36-39.

[3] 梁貴萍, 何曉暉. 某型飛機液壓泵在液壓系統中的熱平衡分析[J]. 液壓與氣動, 2009(8): 38-41.

[4] 盛鋒, 李國芳, 鄒少軍, 等. 某工程車液壓散熱系統設計與測試[J]. 液壓與氣動, 2014(3): 41-43.

[5] 李玉琳. 液壓元件與系統設計[M]. 北京: 北京航空航天大學出版社, 1991.

[6] 成大先. 機械設計手冊第四卷[M]. 北京: 化學工業出版社, 2015.

Thermal Analysis of Special Vehicle Hydraulic System

Li Min, Zhou Li, Gao Qiang, Lu Wei-jian

(Beijing Institute of Space Launch Technology, Beijing, 100076)

The rise of oil temperature due to the heating of hydraulic system, which seriously affects the operation of hydraulic system. According to the order of the hydraulic system of action and environment, calculating the heat, heat loss and oil temperature rise, the calculation results agree with the experimental results. Combined with the special vehicle when debugging the hydraulic system to actual conditions, the solution suggestions of adding water cooler were proposed and solved the problem of large heating.

Special vehicle; Hydraulic system; Thermal analysis; Heating power

V553.1+9

A

1004-7182(2017)03-0087-05

10.7654/j.issn.1004-7182.20170319

2017-01-10;

2017-02-10;數字出版時間:2017-04-12;數字出版網址:www.cnki.net

李 敏(1980-),女,工程師,主要研究方向為液壓系統設計