超細碳酸鈣包裝機軟硬件改造

孫國鈺

(唐山三友化工股份有限公司,河北唐山 063305)

參考文獻

超細碳酸鈣包裝機軟硬件改造

孫國鈺

(唐山三友化工股份有限公司,河北唐山 063305)

對全自動定量包裝機的功能進一步優化改造,以原有包裝機的整體功能為基礎,通過對包裝機軟硬件的改造設計,達到我公司理想的使用效果。

超細碳酸鈣;定量包裝機;變頻器;PLC;星型下料器

超細碳酸鈣項目為我公司濃海水綜合利用項目中的一個分項,該項目主要是利用濃海水精制過程中產生的碳酸鈣鹽泥經過離心機分離、加熱爐烘干、磨機細化、分析機選料等工序分離生產出細度達325目的碳酸鈣粉末。然后通過三臺由無錫市劍鷹機械有限公司生產的包裝機分裝成25~50 kg一袋的小袋碳酸鈣銷售。

1 包裝機的選用

我公司采用的定量包裝機,其主要設備是包裝秤,自動定量包裝秤(型號:DCS-50/A5)選用優質不銹鋼制成,稱重系統采用美國AMCELLS公司的傳感器和尤尼帕斯公司的F701稱重顯示儀的組合,控制系統和執行系統選用德國西門子公司的可編程序控制器和CKD公司的優質氣動元件。

1.1 包裝機存在的優點

該包裝機主要特點是耐腐蝕性強、稱重精確度高、響應速度快、操作簡單、顯示直觀,同時具有自動去皮、自動修正誤差、歸零點跟蹤、誤差報警等功能;體積小、反應快,無故障運行壽命可達10 000 h。同時,還配有自動/手動兩種運行方式。在自動運行時,工人只做套袋輔助工作,無需參與機器的具體運行。而手動運行時,則為意外事故的處理提供了極大的便利,提高了排查故障時的速度。同時,手動運行也可以依靠稱量系統給出的準確精度完成任務。本機應用了高科技實時傳感技術,總體控制技術,簡化了機械結構,選用優質元器件,并且具備多種安全措施,操作簡單,安裝調試方便,經濟效益高。

1.2 包裝機存在的缺點

包裝機安裝調試后,我們分析使用效果和操作流程,發現包裝機系統在使用過程中存在一些使用不便的地方,為了更完全的發揮包裝機的能力,我們對包裝機系統作了下述軟硬件的改造。

這三臺包裝機安裝調試完畢后由于原設計流程缺陷使星型給料器經常被物料憋停,包裝機所帶PLC程序使加料過程復雜,包裝速度較慢,且廠方售后服務較差,未按合同要求提供包裝機所用PLC程序梯形圖,并對包裝機PLC程序加密,經多次與包裝機廠方協商未果。且在包裝機PLC程序運行出現故障時,要求包裝機廠方派技術人員處理,包裝機廠方卻以各種理由拒派技術人員到場,嚴重影響了我公司碳酸鈣產品的包裝、生產與銷售。事件發生后,設備部領導緊急召集電儀科電氣、儀表專業及設備、工藝等專業技術人員對包裝機控制方式及運行過程進行研究、討論。

2 改造方案的執行

2.1 包裝機硬件改造

首先改造的是包裝機上面的星型給料器電動機的運行方式,該星型給料器電動機原控制方式為電氣接觸器吸合自保持長延時運轉控制,即不論下道工藝流程的包裝機包裝與否,其上道工藝流程中的星型給料器都在給后續包裝機的料倉供給物料,如果包裝機未包裝或包裝機操作人員包裝速度過慢,會造成星型給料器下道工序的包裝機料倉物料的積結。此情況下,操作人員要經常觀察包裝機料倉的料位,料位滿時要去樓上停止星型給料器的繼續給料,如果料位觀察不到或停止星型給料器不及時,會造成星型給料器電動機的憋住跳車,嚴重時甚至燒毀星型給料器電動機。在此情況下,需要包裝機操作人員聯系電氣人員復位或聯系設備人員更換燒毀的星型給料器電動機,造成包裝任務不能及時完成以及電氣設備的損壞,因此我們需對星型給料器與包裝機的給料方式進行控制方式的改造。

我們將星型給料器電動機的接觸器控制方式改為變頻器拖動控制方式,用以實現調節星型給料器給料的速度,實現星型給料器給料的速度與碳酸鈣包裝機包裝的速度同步。星型給料器變頻器的轉速控制由上位機DCS的4-20mA控制,在包裝操作人員改變包裝袋子的大小與包裝機包裝的袋重時,可由工藝操作人員控制星型給料器的給料速度,實現同步給料的功能。

為了減少人為的去操作星型給料器電動機的啟動、停止操作,我們又將星型給料器變頻器的運轉指令接點取自碳酸鈣包裝機細給料電動機運行的PLC輸出控制點,在操作工包裝時,形成星型給料器電動機與碳酸鈣包裝機細給料電動機共同啟動、停止。

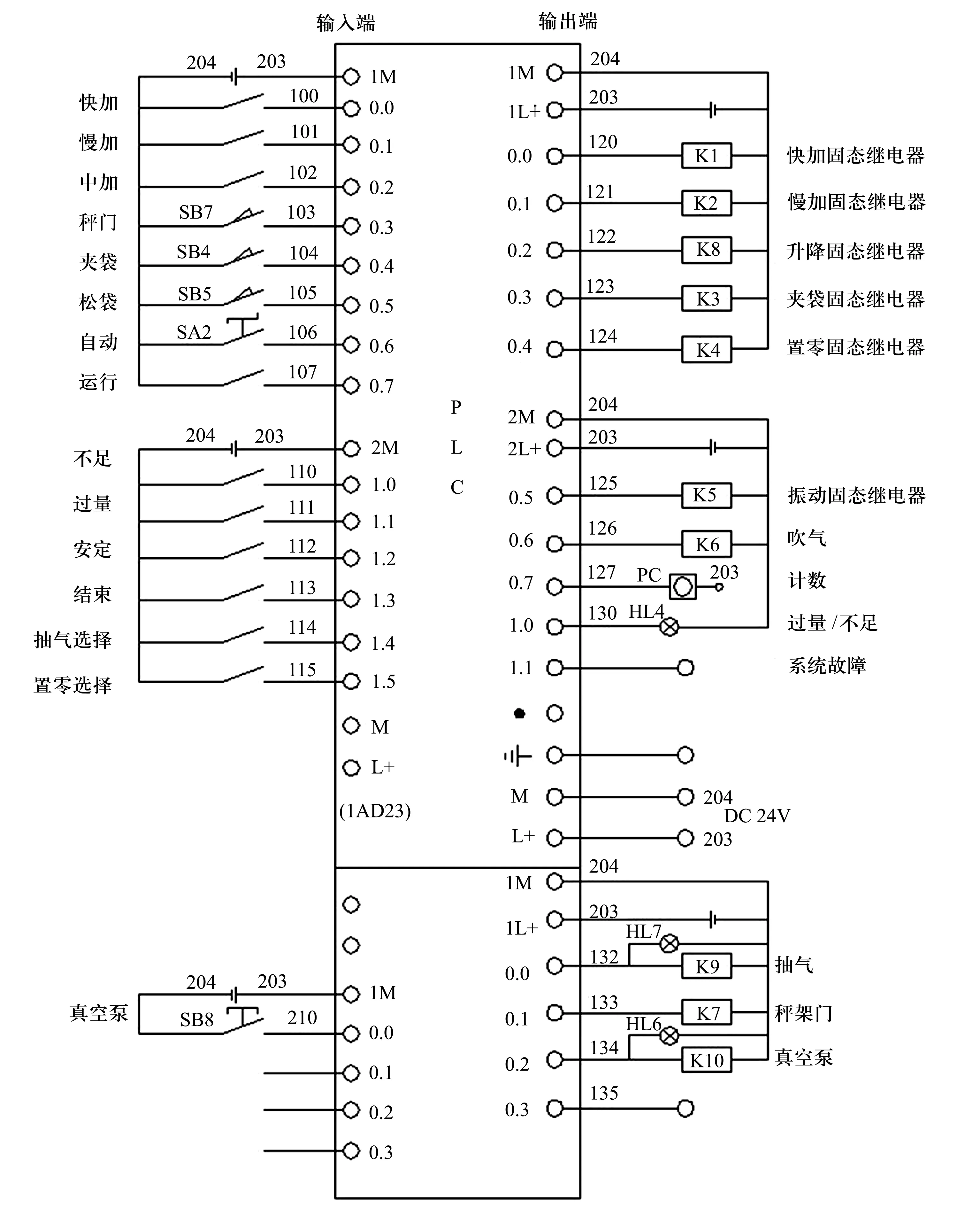

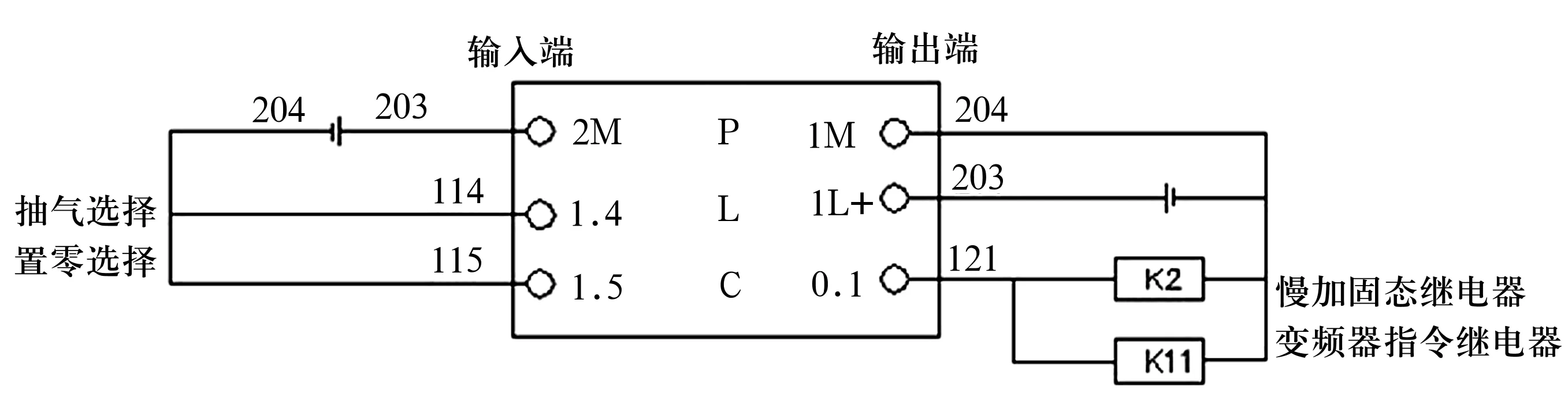

星型給料器電動機改造前與改造后PLC原理圖對比如圖1、圖2。

圖1 原有PLC控制圖

圖2 改造后PLC控制圖

經過上述改造后,避免了星型給料器長期運轉給料時造成的星型給料器電動機的憋停問題以及對設備損壞的發生,節省了包裝人員與操作人員的操作時間,并且減少了星型給料器電動機長期運轉帶來的電力損耗。

2.2 包裝機軟件改造

原包裝機廠家自帶的操作順序為開始包裝時,包裝機真空桿起動吸去包裝袋內的空氣后,粗給料電動機和細給料電動機同時起動給料包裝;在包裝過程中間,粗給料電動機和細給料電動機停止下料,包裝機真空桿再次吸去袋內物料中夾帶的空氣后,包裝機繼續給料包裝,完成一次包裝機包裝全過程。通過使用與觀察,我們把原包裝機PLC控制程序清除,輸入了重新編制的新程序,程序去掉了一次吸去包裝袋內物料中夾帶空氣的過程,改為在包裝機加料啟動后包裝機真空桿與包裝機的粗給料電動機、細給料電動機同時啟動,在包裝機粗給料加料完畢后,包裝機真空桿同時停止吸去包裝袋內物料中夾帶空氣。

改造之前,原有包裝機包裝能力是120~150袋/h·臺(50 kg/袋),我公司包裝的是40 kg/袋,一次包裝的全過程在65 s左右,實際包裝能力為2.2 t/h左右。改造之后,該包裝機一次包裝的全過程在55 s左右,故改造后實際的包裝能力超過2.6 t/h。

改造完成后,我們對包裝機新PLC系統與操作流程進行了新的調試,實踐證明,改造后的新系統減少了操作流程與事故率,提高了包裝機的包裝速度,使包裝機系統實現了連續的運轉。

3 結 語

通過對包裝機系統軟硬件的改造,減少了包裝機系統的操作流程與事故發生率,提高了包裝機系統的工作效率,擺脫了包裝機生產廠家對我們的技術封鎖。我們將在以后的使用過程中,通過各項改造,使設備更穩定的運行,確保包裝任務的完成。

參考文獻

[1] 陳明泉.淺談包裝機械自動化、智能化的發展[J].科技風, 2011(16)

[2] 高度自動化、智能化成包裝機械未來發展主要趨勢[J].軟件,2010(1)

[3] 王廷娟.中國包裝機械自動化的現狀研究[J].硅谷,2011(18)

[4] 陳明月.略論包裝機械自動化水平的發展[C].2000年全國包裝和食品機械及相關技術發展研討會.1992-11

TQ132.32

B

1005-8370(2017)03-35-03

2017-02-17

孫國鈺(1983—),唐山三友化工股份有限公司純堿分公司設備部工程師。