淺談鋼絲膠管總成的制作方法

齊長林+曲濤+于學(xué)挺

摘 要:對(duì)鋼絲膠管原材料的選擇、制作所需設(shè)備、膠管總成的表示方法及制作方法進(jìn)行描述。

關(guān)鍵字:鋼絲膠管;原材料;制作方法

DOI:10.16640/j.cnki.37-1222/t.2017.11.258

1 原材料的選擇

1.1 鋼絲膠管管坯的選擇

膠管工作溫度范圍:鋼絲編織膠管-40℃至100℃,鋼絲纏繞膠管-40℃至120℃。

性能指標(biāo):膠管內(nèi)膠層具有耐油性能,增強(qiáng)層采用高強(qiáng)度鋼絲層,外膠層具有耐磨、耐天候的合成橡膠,并具有防火能力;鋼絲層結(jié)構(gòu)平整,不能有松散、骨架外露,骨架層銹蝕,降低膠管的耐壓強(qiáng)度。

適用流體介質(zhì):醇、液壓油、燃油、潤滑油、乳化液、水等;膠管管壁外膠不得有起泡、破損、內(nèi)外膠層表面不得有老化龜裂,膠層不得有雜物夾雜、厚度不均等現(xiàn)象;內(nèi)膠料要適應(yīng)使用介質(zhì)溫度范圍和密封防泄漏作用,有利于橡膠軟管組件合件制作工藝要求,使軟管的金屬接頭結(jié)構(gòu)及裝配工藝簡單、牢固,接頭處具有良好的,密封性能和附著力高、抗拔脫的性能。

1.2 接頭組合件的選擇

組合件加工完畢后不應(yīng)有裂紋、氣孔、砂眼、毛刺、飛邊、刮傷、凹痕、銹蝕等影響使用的缺陷;不得有變形、銳角、鐵屑及殘?jiān)唤宇^密封表層不得有氧化層,影響密封性能;密封圈不得有缺陷、損壞、變形等;選用的原材料材質(zhì)碳鋼不低于Q235,不銹鋼不低于304。

2 使用設(shè)備

切割機(jī),剝膠機(jī),扣壓機(jī),清洗機(jī),壓力測(cè)試臺(tái)。

3 制作過程

3.1 制作流程

物料領(lǐng)用、接頭組合件規(guī)格檢查、螺紋測(cè)量、膠管管坯規(guī)格檢查、長度截取、剝膠長度測(cè)量、剝膠、管坯與接頭組合件裝配、扣壓、清洗、壓力測(cè)試、清洗、成品檢驗(yàn)打碼包裝、入庫。

3.2 實(shí)施過程

1)物料領(lǐng)用。根據(jù)膠管總成的物料描述可以確定其所要配合的膠管接頭型號(hào)。膠管總成的型號(hào)描述格式:膠管內(nèi)徑-鋼絲層數(shù)-標(biāo)準(zhǔn)長度-接頭一端角度-接頭另一端角度-兩端接頭相對(duì)方向-一端接頭型號(hào)-另一端接頭型號(hào)-接頭材質(zhì);例如膠管總成型號(hào):Φ19-4SP-2500-45°-90°反向,HM30*2*20,AM30*2,不銹鋼接頭,表達(dá)含義:鋼絲膠管內(nèi)徑19mm,鋼絲層數(shù)為4層纏繞,長度為2500mm,接頭一段角度為45°,另一端接頭角度為90°,兩端接頭端口朝向相反,一端接頭型號(hào)為H型,另一端接頭型號(hào)為A型,接頭材質(zhì)為不銹鋼。

2)規(guī)格檢查。檢查庫領(lǐng)接頭形式,測(cè)量螺紋尺寸,接頭的材質(zhì)確認(rèn)是否符合要求等。

3)膠管管坯規(guī)格檢查。檢查管坯鋼絲結(jié)構(gòu)形式及鋼絲層數(shù),測(cè)量管坯通徑尺寸是否符合要求。

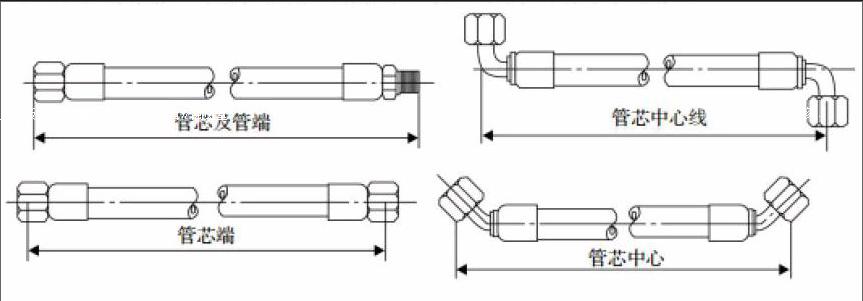

4)長度截取。膠管總成的長度表示方法如下圖所示:

在截取管坯時(shí)要考慮接頭部分的長度及扣壓過程中扣壓部位的長度延伸。

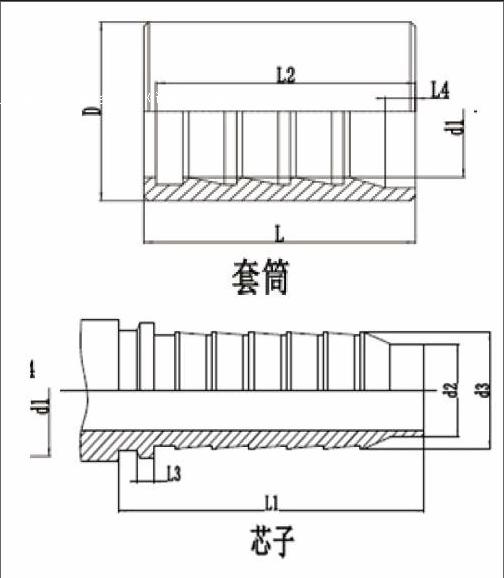

5)剝膠長度測(cè)量。如下圖所示,分別測(cè)量圖中L2、L3、L4的尺寸,計(jì)算出所需剝膠的長度,計(jì)算方法為:剝膠長度=L2-L3-L4。

6)剝膠作業(yè)。根據(jù)剝膠長度調(diào)整剝膠機(jī)刀片軸向位置,根據(jù)鋼絲層外徑尺寸調(diào)整兩刀片距離,啟動(dòng)剝膠機(jī)將管坯緩慢放入其中,通過剝膠刀片的旋轉(zhuǎn)將管坯的外膠層均勻剝掉,以露出鋼絲層為標(biāo)準(zhǔn),剝膠過程中不能將鋼絲層打散或脫開。

7)管坯與接頭組合件裝配作業(yè)。檢查剝膠完畢的管坯,是否有缺陷,膠層不均,夾雜物等,檢查無異常后將芯子及套筒裝配至管坯端部,裝配到位,作業(yè)過程中不能損傷管坯內(nèi)、外壁膠層,鋼絲層等。

8)扣壓作業(yè)。扣壓工序是膠管總成制作的關(guān)鍵工序,扣壓量過大將對(duì)膠管的鋼絲層造成損傷,甚至斷絲,扣壓量過小易導(dǎo)致扣壓處滲漏等膠管扣壓質(zhì)量問題。扣壓參數(shù)可參考下表:

9)清洗作業(yè)。在清洗前認(rèn)真檢查扣壓完成的膠管,接頭處是否完好,管壁是否有破損等,利用專業(yè)清洗設(shè)備對(duì)膠管內(nèi)壁進(jìn)行1-2分鐘的高壓清洗,去除雜質(zhì)。

10)壓力測(cè)試作業(yè)。將清洗完的膠管接入靜態(tài)打壓測(cè)試臺(tái),測(cè)試以2倍工作壓力對(duì)其進(jìn)行打壓試驗(yàn),每根打壓3次,每次保壓1分鐘,大批量生產(chǎn)時(shí)可選取制作總量的20%進(jìn)行打壓試驗(yàn),測(cè)試合格標(biāo)準(zhǔn)為接頭扣壓部位無泄漏,管壁無鼓包,滲漏等情況發(fā)生。

11)成品檢驗(yàn):檢驗(yàn)標(biāo)準(zhǔn)符合GB/T3683及GB/T10544等相關(guān)標(biāo)準(zhǔn)規(guī)定。

12)打碼包裝:檢驗(yàn)合格后粘貼合格證標(biāo)簽,內(nèi)容包含產(chǎn)品編號(hào)、生產(chǎn)日期、產(chǎn)品型號(hào)、生產(chǎn)廠商等,將合格產(chǎn)品進(jìn)行包裝整齊,入庫。