輸變電用導線的腐蝕機理

張 旭,趙景峰,李軼文,李軍博,王徑迤,劉恩靜

(國網冀北電力有限公司 物資分公司,北京 100075)

失效分析

輸變電用導線的腐蝕機理

張 旭,趙景峰,李軼文,李軍博,王徑迤,劉恩靜

(國網冀北電力有限公司 物資分公司,北京 100075)

在某輸電線路工程現場用導線發生大面積腐蝕,腐蝕產物為白色膠狀細顆粒。采用理化分析、試驗模擬等方法對腐蝕產物及導線接觸物進行分析,并探究腐蝕機理。結果表明:Cl是導致導線腐蝕的主要元素,導線中彌散分布的第二相粒子加速了腐蝕進程。據此,提出了導線在加工制造、運輸存貯及使用過程中避免腐蝕的方法。

導線;腐蝕;能譜分析;第二相粒子

在電廠及電網輸變電工程施工中,導線用量巨大,是最重要的物資。目前,國內外輸變電工程施工所用導線主要為鋼芯鋁絞線。鋼芯鋁絞線是由單層或多層鋁單絲線絞合在鍍鋅鋼芯線外的加強型導線。鋼芯主要起增加強度的作用,鋁線主要起傳送電能的作用。

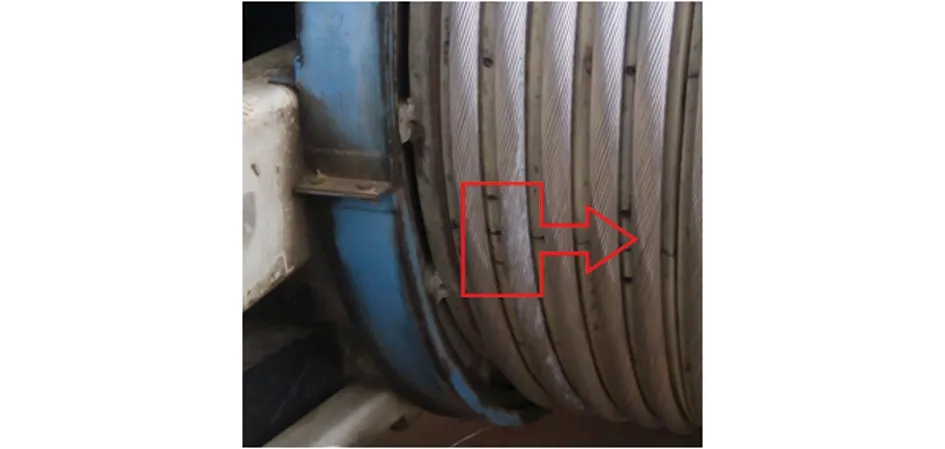

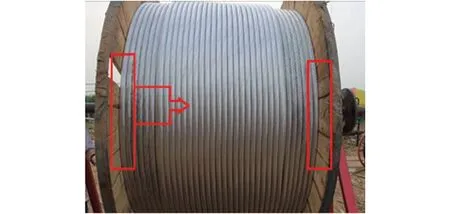

2016年7月,在河北某輸電重點工程施工現場,工作人員發現導線出現大面積腐蝕現象,腐蝕產物為白色細顆粒膠狀水合物,如圖1和圖2。導線腐蝕最嚴重的部位發生在與線軸木板的貼合處,見圖3和圖4。導線腐蝕會降低其電導率及抗拉強度,危害極大。為此,筆者進行了大量的基礎數據采集及分析,以理化檢驗和試驗模擬等手段,探明了導線腐蝕原因,并提出了解決方法。

圖1 盤在線軸上的導線Fig. 1 Wires on thread spool

圖2 圖1局部放大圖Fig. 2 Enlarged view of Fig. 1

圖3 腐蝕最嚴重的導線Fig. 3 The most serious corrosion of the wire

圖4 圖3局部放大圖Fig. 4 Enlarged view of Fig. 3

1 理化檢驗及結果

1.1 宏觀形貌

宏觀觀察發現,導線腐蝕呈點狀或片狀分布,尤以靠近線軸邊緣處腐蝕最為嚴重,腐蝕處的絞線顏色呈白色。腐蝕產物為白色顆粒膠狀水合物,風干后為白色顆粒或粉末。將鋁單絲上的腐蝕產物去除后可發現明顯的腐蝕坑,見圖5,顯著區別于其他未發生腐蝕的銀白色鋁線。

圖5 發生腐蝕的鋁單絲Fig. 5 Corrosion of aluminum monofilament

1.2 化學成分

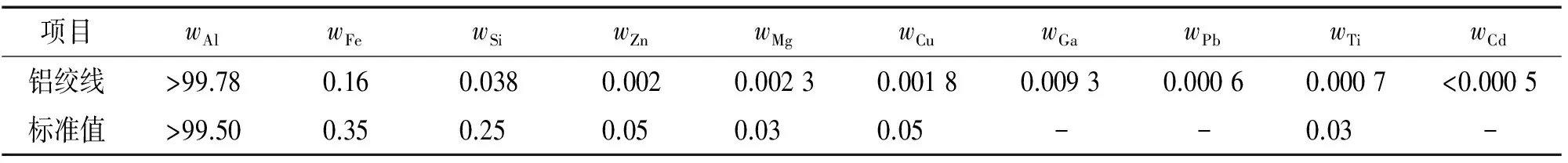

將未發生腐蝕的完好鋁單絲制成試樣,采用滴定法測試其中雜質元素的含量,Al元素含量是通過減去雜質元素含量計算得出的。以判斷雜質元素含量是否滿足標準要求,排除成分設計(材質)問題,各元素含量見表1。

參照GB/T 3190-2008《變形鋁合金及鋁合金化學成分》標準,鋁單絲中的雜質含量并未超標,化學成分合格[1]。

1.3 微觀形貌

表1 鋁單絲中各化學元素含量及標準

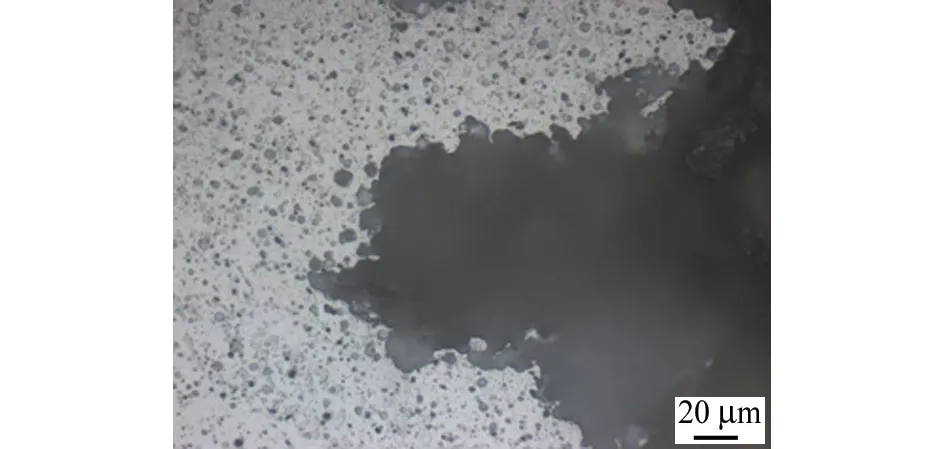

在圖5所示試樣上截取一段腐蝕較為明顯的鋁單絲,沿橫向及縱向分別截開后拋光,制成試樣[2],采用金相顯微鏡觀察試樣,見圖6。再將拋光后的試樣用金相侵蝕劑腐蝕,觀察其微觀形貌,見圖7。由圖6可見,導線從邊緣處開始腐蝕,逐漸深入基體。腐蝕產物聚集在基體的邊緣,連成一片導致基體的脫落,形成腐蝕坑。由圖7可見,基體內有大量的第二相粒子(已被金相侵蝕劑腐蝕),排列方向與試樣的軋制方向一致。金相侵蝕分布路徑與導線腐蝕路徑基本吻合。

1.4 能譜

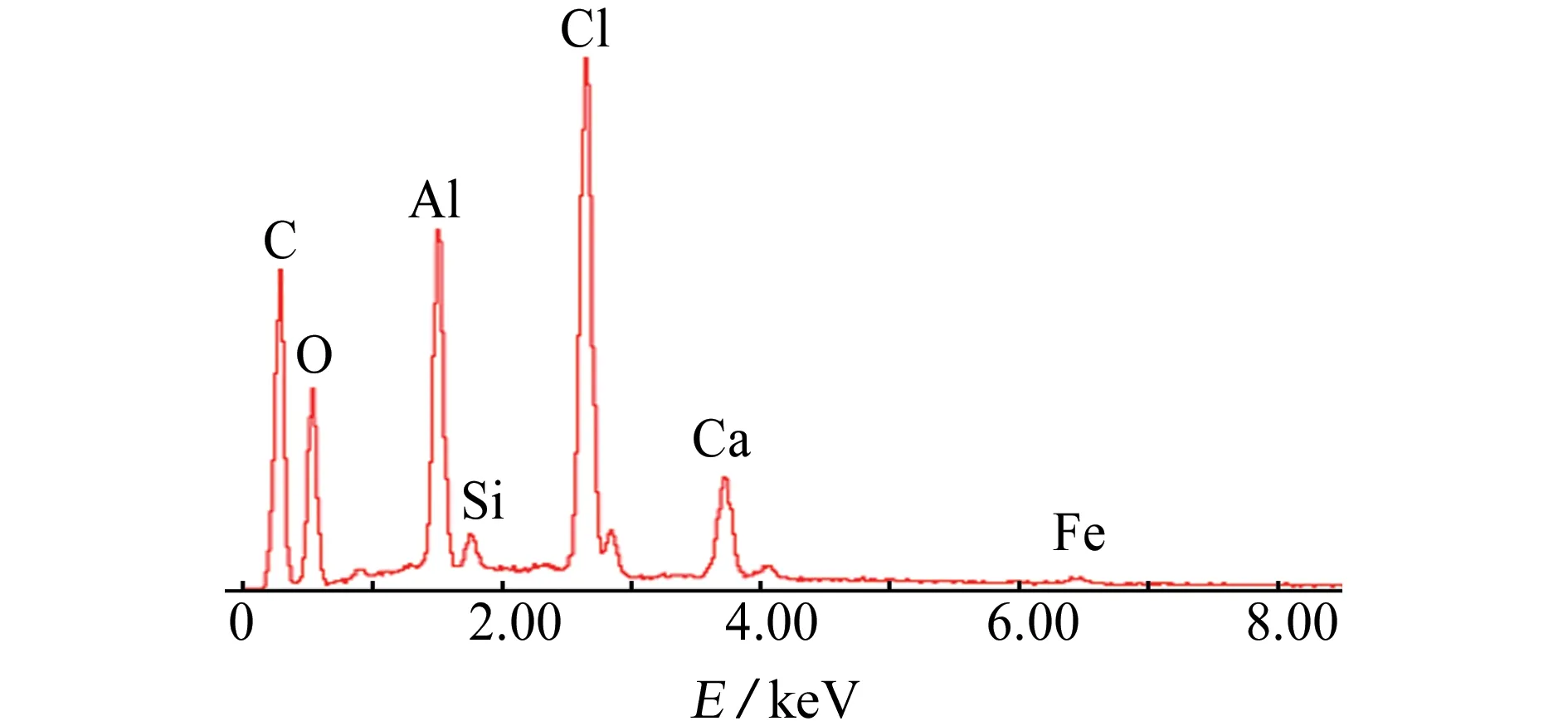

為確定腐蝕元素,截取一段腐蝕較為明顯的鋁單絲,進行揮發處理后,置于高倍掃描電鏡下進行能譜分析(SEM型號:JEOL,JSM-6510),結果見圖8。由圖8可見,腐蝕產物中含有大量的Cl及Al元素,一定量的C元素及O元素,微量的Ca及Si元素。

1.5 腐蝕源排查

通過對腐蝕產物的分析,確定Cl元素是導致導線腐蝕的直接原因。為了查找腐蝕元素來源,筆者對導線施工工地、導線包裝物及生產現場進行了逐一排查,以明引入確腐蝕源的環節。

1.5.1 施工工地排查

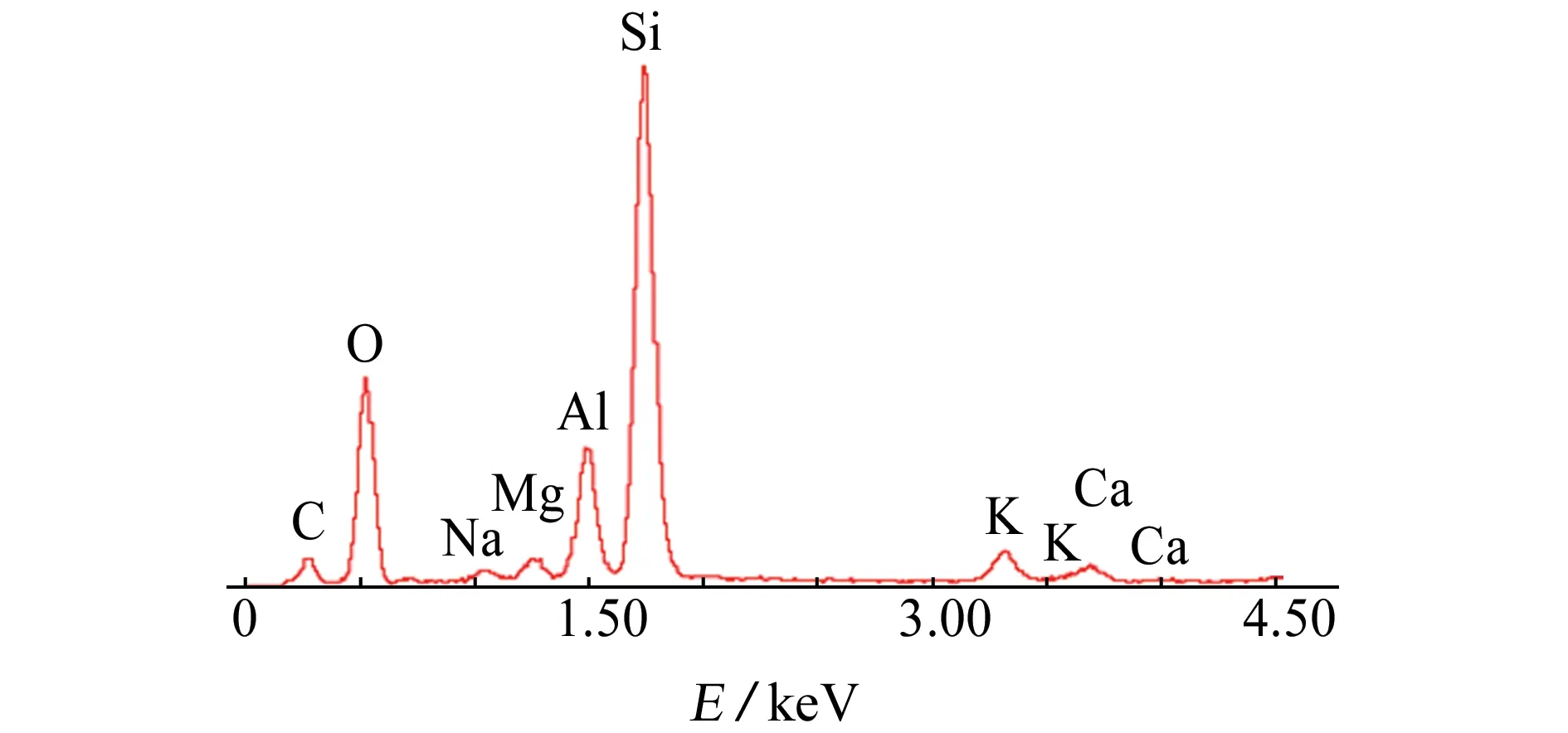

2016年7月,筆者赴施工工地,采集了與導線接觸的土壤及地表殘留的雨水,分別對其進行了能譜分析和化學成分分析,結果見圖9和表2。由圖9和表2可見,土壤中并無Cl元素,但是有沉積的Al元素;雨水中只含有微量Cl元素。另外,對包裝用的隔層牛皮紙、防雨布、線軸木板等一切與導線接觸的物品進行取樣檢測,發現只有C、O等常規元素,未發現Cl元素。

(a) 橫向截面組織

(b) 縱向截面組織圖6 試樣的拋光態形貌Fig. 6 Polished state morphology of the sample: (a) cross section; (b) longitudinal section

(a) 橫向截面組織

(b) 縱向截面組織圖7 腐蝕侵蝕后的形貌Fig. 7 Morphology of sample after erosion: (a) cross section; (b) longitudinal section

1.5.2 生產現場排查

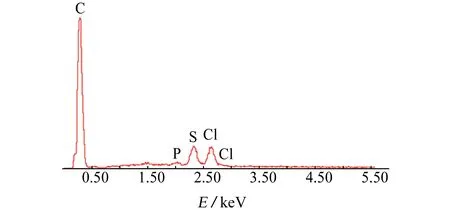

2016年8月,筆者赴導線生產現場,實地排查可能引入Cl元素的生產環節。調查發現,絞制導線的鋁單絲是通過較粗的鋁桿逐級拉絲變細制作而成的。鋁桿在拉絲過程中,溫度很高,需要用到有機礦物油以起到降溫及潤滑的作用。通過對拉絲油進行能譜分析,發現其中含有一定量的Cl元素,見圖9。

圖8 腐蝕產物能譜分析結果Fig. 8 Analysis results of energy spectrum of the corrosive produt

圖9 土壤能譜圖Fig. 9 Energy spectrum of soil

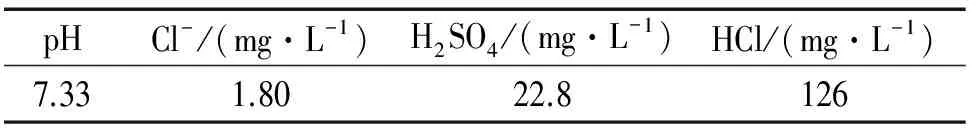

表2 積水化學成分

圖10 拉絲油能譜圖Fig. 10 EDS pattern of drawing oil

為了確定拉絲油中Cl元素的存在形式,使用島津GC-2010 Plus熱裂解-氣相色譜/質譜聯用儀,模擬鋁桿拉絲溫度,在200 ℃和300 ℃溫度條件下對拉絲油進行熱裂解,發現油中有一定量含Cl有機物存在;使用純水對拉絲油樣品進行提取,提取液進行離子色譜分析,發現拉絲油中含有游離氯離子,含量約為99.98 mg/kg,pH為6.5,呈弱酸性。至此,Cl元素來源已經查明。

1.6 第二相粒子分析

在微觀形貌觀察時,發現樣品中彌散分布著大量的第二相粒子,且分布范圍與導線腐蝕路徑基本吻合,說明二者存在必然關聯。通過對第二相粒子的能譜分析,發現其為Al和Fe元素。經查文獻得知,第二相粒子為FeAl3[3]。

2 分析及討論

本例中,導線的防雨布為尼龍編織物,使用及儲存時正值雨季。防雨布雖然能阻隔部分雨水,但當有雨水滲入線軸內部時,防雨布又阻止了水氣的蒸發,使導線處于一種相對密閉的潮濕環境。尤其是在線軸邊緣處,木板吸水性好,水氣更不易蒸發。在導線上附著的拉絲油含Cl-,遇水形成了鹽酸。

鋁是一種兩性金屬,當純鋁放置在自然環境中時,表面會形成氧化膜(γ-Al2O3)[4],能起到防止基體腐蝕的作用。但γ-Al2O3是一種非晶態、非均勻且不連續的氧化膜,易破損,若有水存在,最初形成的γ-Al2O3外層會轉變為一薄層γ-A100H。然后,在γ-A100H上又會覆蓋上一層Al(OH)3。當遇到酸溶液時極易發生溶解從而導致表面腐蝕。

查閱文獻可知[2-5],FeAl3的電極電位為-0.39~-0.58 V(SHE),而Al的電極電位為-0.80 V(SHE),兩者的電極電位差為0.4 V。當二者共同處在一定濃度的電解質溶液中時,即形成了原電池。基體Al由于具有較低的電極電位,極易失去電子,當與第二相粒子FeAl3接觸時,常作為陽極發生電偶腐蝕。

化學腐蝕過程方程式見式(1)~(3)。

(1)

(2)

(3)

3 結論及建議

通過分析及討論可知,本例中導線的初期表層腐蝕為化學腐蝕,中后期腐蝕為化學腐蝕及電化學腐蝕。

綜上所述,提出以下建議,以期避免導線的腐蝕,減少經濟損失,節約施工時間成本:(1) 拉絲所用鋁桿在軋制時,應盡量降低其中雜質元素的含量,尤其是鐵元素的含量,提高自身的耐蝕性;(2) 在鋁桿拉絲時,避免使用含Cl有機物的拉絲油;(3) 導線在運輸及存儲時,應避免淋雨或受潮,一旦發現此類情況,應及時晾曬通風;(4) 對于在潮濕及海鹽環境中使用的導線,可適當涂抹防腐蝕材料,提高導線表面耐蝕性。

[1] GB/T 3190-2008 變形鋁合金及鋁合金化學成分[S].

[2] 鄭藝,郭偉,丁洪生,等. 不同狀態AZ80鎂合金的金相試樣制備方法[J]. 理化檢驗-物理分冊,2015,51(7):477-479.

[3] 李勁風. 第二相在鋁合金局部腐蝕中的作用機制腐蝕[J]. 材料導報,2005,19(2):81-83.

[4] 馬 騰,王振堯,韓薇. 鋁和鋁合金的大氣腐蝕[J]. 腐蝕科學與防護技術,2004,16(3):156-161.

[5] 安百剛,張學元,韓恩厚,等. 鋁和鋁合金的大氣腐蝕研究現狀[J]. 中國有色金屬學報,2001,11(2):11-15.

Corrosion Mechanism of Wires Used for Transmission and Transformation Project

ZHANG Xu, ZHAO Jingfeng, LI Yiwen, LI Junbo, WANG Jingyi, LIU Enjing

(State Grid Jibei Electric Power Limited Company Material Branch, Beijing 100075, China)

Serious corrosion of wires used in a transmission project appeared. The corrosion product was white colloidal fine particles. The composition of corrosion products and mechanism of corrosion were explored by means of physical and chemical analysis and simulation test. The results show that Cl was the main element leading to the corrosion of the wire, and the second phase particles dispersed in the wire accelerated the corrosion process. Accordingly, some suggestions for avoiding the wire corrosion in the process of manufacture, transport and use were proposed.

wire; corrosion; EDS analysis; second phase particle

10.11973/fsyfh-201705019

2017-03-16

張 旭(1985-),工程師,碩士,從事電網物資的質量管控的相關工作,010-87631465,jancy001@126.com

TG115.2

B

1005-748X(2017)05-0403-04