供給側改革下資源枯竭地區碳排放問題研究

馬漢成

摘要:全球氣候變暖是當今世界面臨的巨大挑戰。大規模的碳排放是造成全球溫度上升的主要原因。近年來,寧夏冶金行業的發展令人矚目,成為全球最大的鉭鈮冶煉加工基地,也是我國主要的電解鋁、金屬鎂及鎂合金產地,碳排放問題日益凸顯。本文以此為出發點,探討了產業結構、能源強度對碳排放總量的增加具有抑制作用,加大技術創新與產業結構調整是寧夏發展低碳經濟的有效路徑。

Abstract: Global warming is a huge challenge in the world today. Large-scale carbon emission is the main cause of global warming. In recent years, the development of metallurgical industry in Ningxia is remarkable, and Ningxia has become the world's largest tantalum and niobium smelting processing base, and is also China's main production base of electrolytic aluminum, magnesium metal and magnesium alloy, so the carbon emission is increasingly prominent. Based on this, this paper discusses the inhibitory effect of industrial structure and energy intensity on the increase of the total amount of carbon emissions, so increasing technological innovation and industrial restructuring is an effective way to develop low-carbon economy in Ningxia.

關鍵詞:寧夏;冶金行業;碳排放;節能低碳技術

Key words: Ningxia;metallurgical industry;carbon emission;energy saving and low carbon technology

中圖分類號:F403.3 文獻標識碼:A 文章編號:1006-4311(2017)16-0084-04

0 引言

近些年來,隨著人類社會碳排放量日益增加,全球溫度上升的問題已引起了全球各界的廣泛關注。科學界不斷強調,氣候變暖可能為人類社會招致毀滅性的影響。為了人類社會的延續,各國都應該在環境保護方面不遺余力地承擔各自的任務。

中國溫室氣體排放量在全球碳排放量中占有最大比例。[1]目前中國在全球各個領域都具有舉足輕重的地位。泱泱大國,重任在肩。早在許多年前,中國就啟動了低碳節能方面的科學研究。

寧夏作為我國西部地區的重要省市,從我國實施西部開發政策以來全面開啟了經濟快速發展的全盛時期。國民生產總值年均增速高達10%,工業增加值近年來均達到了兩位數的增速。其中,冶金行業作為為國民生產總值貢獻最大的行業,在全盛發展時期逐步形成了有色金屬產業鏈,其中鉭鈮冶煉加工產業更是棲居世界第一位,同時寧夏也是國內主要的電解鋁、金屬鎂及鎂合金產地[2]。所取得的成績是備受世界矚目的,但嚴格來講,冶金產業是高污染、高耗能的產業,這些成績是犧牲有限的資源和環境換來的,從可持續發展的角度來講,這種粗放型經濟發展方式并不科學,產業結構調整,經濟結構轉型發展迫在眉睫。

1 寧夏冶金行業發展現狀

1.1 行業概況

自20世紀六、七十年代開始,寧夏冶金產業初見雛形。在“引進來,走出去”戰略發展規劃的指引下,寧夏陸續迎來了包括寧夏有色金屬冶煉廠在內的外埠企業,為寧夏工業產業結構的完善奠定了堅實的經濟基礎。改革開放以來,為了支持寧夏冶金工業高速發展,我國扶持了一批包括青銅峽鋁廠在內的大型骨干冶金企業。自此,冶金產業逐漸成為寧夏GDP結構中支柱型產業,為國民經濟的高速發展做出了巨大的貢獻,并且在全區經濟結構中確立了舉足輕重的地位。“十二五”時期,寧夏實現以8.3%的能源消費增速支撐了9.9%的經濟發展增速,節能和循環經濟主要指標基本完成。“十三五”期間,全區經濟仍處于工業化中期前段,資源依賴型產業占比高,深加工和高附加值產品少,資源消耗大,資源環境約束趨緊成為工業快速發展亟待破解的瓶頸。

寧夏并不是金屬礦產富集的地區,但能源優勢十分顯著。并且,當地的土地資源、煤炭資源和環境容量都為冶金工業的落地提供了適宜的“溫床”。在寧夏整個國民經濟生產總值中,黑色金屬行業的貢獻率是7%,有色金屬產業的貢獻率是12%,整個冶金行業的生產總值占了五分之一。從圖1來看,寧夏黑色金屬行業在1998年~2012年間總產值每年以將近30%的速度快速增長,有色金屬產業總產值每年也以23%的平均速度快速增長,帶動了整個冶金行業生產總值大幅度提高,同時冶金行業的就業人數在整個工業總的就業人數中占有17%的比例,可見其在為GDP做出卓越貢獻的同時也為社會提供了一大批就業崗位。

寧夏本土的冶金工業雖然發展態勢良好,但從圖2來看,它在整個西北地區冶金工業中僅占很小的規模。在西北地區,寧夏有色金屬工業的規模位列第四,黑色金屬工業位列第五。但從圖3來看,寧夏有色金屬冶金工業單個企業的平均規模(即行業總產值/企業數量)在全國僅次于甘肅,一旦企業之間完成資源整合,便能形成規模效應,這對于該行業推行低碳節能改革非常有利,特別是更有利于有色金屬冶煉工業的低碳轉型。

1.2 主要產品與子行業

寧夏黑色金屬冶金行業產品主要有鋼鐵以及鐵合金、碳化硅、焦炭等高載能冶金爐料產品。根據表1所示數據來看,寧夏并不是粗鋼、生鐵的主產區,但是與西北地區內其它四省相比,其鐵合金產量占全區首位。鐵合金產品是煉鋼時必用的材料。寧夏在“十一五”發展時期就在技術創新方面加大了研究力度,并且始終致力于提升低碳、低鋁、低鈦等鐵合金以及硅合金生產效率的工業研究,并按照生產要求進一步調整產品結構,使得產品附加值得到了有效提高。到2010年,硅鐵及符合合金摻量突破了百萬噸,創下了50億元的銷售收入,憑借位列全國前幾位的硅鐵產量和內外貿易優勢享譽全國。

以鉭鈮鈹系列為主的稀有金屬冶煉工業,以鋁鎂為主的輕金屬冶煉工業,是目前寧夏有色金屬冶金工業中最主要的兩個工業產品,鎂、電解鋁的產量也比較多(見表2)。自“十一五”計劃實施以來,中電投青銅峽能源鋁業公司電解鋁產量突破了70萬噸,金屬冶煉裝備和技術水平與達到了國際標準,中寧鋁廠全區電解鋁產量更是突破了90萬噸大關。作為以高產能享譽全球的金屬鎂和鎂合金生產基地,寧夏的鎂錠產能早已突破了18萬噸。鉭鈮鈹系列冶金工業已達到了國際先進水準,鉭鈮鈹生產研發能力在全球頗負盛名。另外,中色東方集團主導生產的鉭絲、鉭粉無論是質量還是生產技術都已棲居世界先進行列,而且大部分產品遠銷韓、日、美等國家。其中鉭粉的產能占全球市場總產能30%,居全球第二;鉭絲的產能在全球總產能中占60%,全球市場占有率和產品質量全球第一。

2 寧夏冶金行業能耗現狀

隨著全社會環保呼聲的日益高漲和能源生產成本的逐年增加,基于低能耗、低消耗為主的低碳金屬冶煉工業逐漸崛起。寧夏的能源消費總量并不高,但是在2005年~2013年全國單位GDP能耗總量中,寧夏就處在能耗總量第一的位置,發展低碳冶金工業已迫在眉睫。

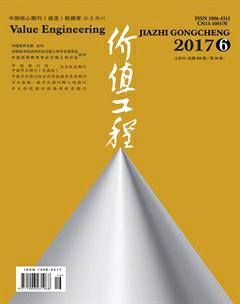

如圖4所示寧夏所有工業行業的能源消費量來看,寧夏的有色金屬冶金工業消費總量在全國排名第四,黑色金屬冶金工業排名第三,這是一個相當高的耗能水平。

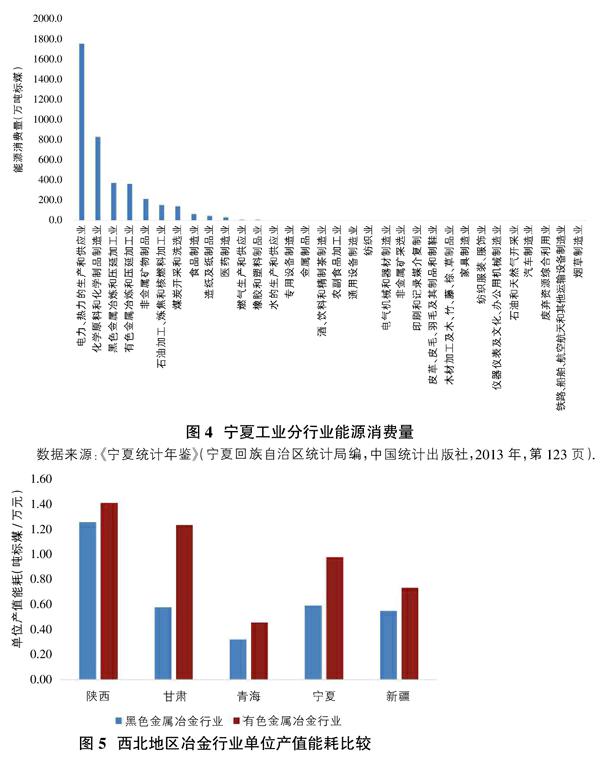

為進一步分析寧夏冶金工業的能源效率,本文對冶金工業單位產值能耗進行了計算,并將計算結果與西北地區其它四省作了對比,對比結果如圖5所示。從整個西北地區單位產值能耗情況來看,寧夏有色金屬冶金工業單位產值能耗排名第三,黑色金屬冶金工業排名第四。可見,寧夏在發展低碳節能方面的潛力很大。

3 重點行業節能低碳技術選擇

3.1 鋼鐵行業

①干法熄焦(CDQ)技術。據測算,每干熄1t紅焦能夠回收大約40kg~50kg的標準煤,100萬t/a焦化廠平均每年節省的動力煤平均下來有8~10萬噸。這就是節能減排的效果。[3]

②煤調濕(CMC)技術。煤調濕技術能夠為企業創造以下經濟效益:1)使焦爐生產能力提升11個百分點。2)使煉焦耗熱量降低15個百分點。3)使焦炭粒度分布更加均勻。4)焦炭機械強度增加1~1.5個百分點,或弱粘結性煤配比增加8~10個百分點,并且1噸煤可減少44kg剩余氨水。

③燒結環冷機余熱回收技術。每噸燒結礦蒸汽回收總量增加20~30kg,減少4kg左右的標準煤消耗量。

④燒結低溫余熱回收技術。一般每噸燒結礦蒸汽回收總量提高到30kg~90kg,減少3kg~10kg標準煤消耗量。燒結廢氣余熱發電技術目前在鞍鋼、武鋼、唐鋼、馬鋼、濟鋼、安鋼等企業中得到廣泛應用。

⑤轉爐負能煉鋼工藝技術。寶鋼是我國最早實現“負能煉鋼”的鋼鐵企業。近年來武鋼、馬鋼、鞍鋼、本鋼、唐鋼等一批中型轉爐也都成功應用負能煉鋼技術。[4]

3.2 電解鋁行業

①碳陽極消耗排放的CO2減排技術。該低碳減排技術的原理是在改進陽極質量及其反應性能的基礎上使陽極CO2能耗量減少。[5]國內一部分鋁合金生產目前企業已將國家級科技成果“鋁電解用優質碳陽極生產關鍵技術”引入工業生產流程,大幅度降低了CO2排放量。在2010年,該技術榮膺國家科技進步獎二等獎。

②低電壓節能技術。當前,噸鋁(電解鋁)生產中的能耗量已基本控制在14000kWh以內,比國際(除中國外)平均綜合能耗還低1000kWh以上,但是中國的噸鋁直流電耗仍是理論直流電耗6330kWh的2倍以上,始終未實現低于13000kWh的減排目標,而且碳氟化合物排放總量也比較高,節能減排成績斐然,但也有較大的進步空間。[6]2008年以前,全球的電解鋁冶煉工業仍沿用著傳統的高溫高電壓高能耗的生產工藝,這是我國噸鋁直流電耗和碳氟化合物排放量始終居高不下的根本原因。要實現電解鋁節能減排目標,就必須在確保電流效率的基礎上大幅度降低電解槽工作電壓。[7]該工藝目前已在國內的中國鋁業公司、云南鋁業公司、中孚實業公司等鋁生產企業得到廣泛推行,節能減排效果十分明顯。

③自動熄滅陽極效應技術。為了幫助國內的鋁業公司實現進一步降低陽極效應PFC排放量的減排目標,亞太合作伙伴組織(APP)決定在中國推行由新西蘭奧克蘭大學研發的“自動熄滅陽極效應技術”。經過推廣應用,該技術的減排效果得到了充分驗證。人工熄滅陽極效應的時間通常在90~120秒之間,而該技術只需要30秒即可完成,因而能大幅度縮短陽極效應持續時間,從而有效減少陽極效應PFC排放量。

中南大學正在與新西蘭奧克蘭大學洽談合作意向,準備共同開發具有自動熄滅陽極效應功能的新一代電解槽控制技術。[8]

3.3 鎂冶煉行業

①循環產業鏈。利用半焦爐產煤氣的工藝流程,可以建立“煙煤—半焦煤氣—鎂”,“煙煤—蘭炭—硅鐵—鎂”,“鎂渣—水泥”等多條循環經濟鏈。[9]半焦化爐生產的焦化煤氣是最重要的產品。經過收集、洗滌、凈化處理后輸送到回轉窯、還原爐、精煉爐使用,氣源穩定,升溫控制有保障。半焦爐副產品蘭碳供硅鐵電爐使用。電爐又生產硅鐵供鎂使用。硅鐵占去鎂成本的30-50%。以低鋁、低錳的硅鐵供應鎂生產,既保證鎂的質量,又降低了鎂成本。半焦爐副產品煤焦油是優質化工廠產品,全部銷售,也可沖減鎂成本。[10]

②利用回轉窯煙氣余熱。通過回轉窯窯尾排放的煙氣能夠作為余熱鍋爐的蒸汽熱源,以此驅動射流泵運轉,同時可并入焦爐汽網。入鍋爐前回轉窯排出的煙氣溫度為660℃,出鍋爐后該溫度下降到180℃,這使煙氣余熱循環利用成為了現實。通過在窯尾安裝豎式預熱器,在減少能耗量的同時使緞燒產能增加了15個百分點。

③新型窯襯保溫技術。回轉窯窯體表面溫度高,表面積大,運行時熱量損失較多,一定程度上降低了窯熱效率。窯皮溫度從三、四百度下降到210度以內,散熱損失即可降低8%,噸鎂節煤量將會達到100公斤。

4 結束語

從整體來看,寧夏在冶金工業上仍保持著較強的資源優勢,而且節能減排潛力巨大。現代工業的發展及其節能減排需求倒逼傳統冶金工業不斷加大技能減排技術和產能工藝創新研究的同時,逐步實現了產業升級,降低了GDO單位能耗,碳排放強度得到有效遏制,生產成本也大幅度降低。寧夏目前的電解鋁和有色金屬冶煉,以及供電供能的火電廠,全部屬于高能耗、低產能的傳統工業,在這些工業中以可持續發展理念為指導,大規模推行低碳生產工藝,是打造低碳產業的主要路徑。

目前,《自治區節能降耗與循環經濟“十三五”發展規劃》經自治區政府第86次常務會審議通過,即將啟動實施。《規劃》以寧夏工業發展問題為導向,提出調整結構、提高效率、挖掘潛力、延長鏈條等路徑,在調整產業結構方面,對鋼鐵、石化、有色、電力、建材、化工等行業推行能耗增量“等量置換”或“減量置換”,同時,壯大主導產業、培育新興產業、提升傳統產業,形成以傳統煤炭、石油、天然氣能源供給和風能、光能、生物質能、地熱等新能源供給體系相結合的“立交橋式”多元供給體系。隨著"十三五"節能降耗和循環經濟規劃的出爐,到2020年,寧夏輕重工業比達到25:75,扣除寧東煤化工項目影響,單位GDP能耗比2015年下降14%、能源消費總量控制在8800萬噸標準煤以內,單位工業增加值能耗下降15%,固廢綜合利用率達到80%。在未來發展階段,這些行業將會成為打造“美麗寧夏”的優勢產業。

參考文獻:

[1]楊沛霆,劉宏君.破解國企困境——本刊總編對話鞍鋼總經理劉玠[J].中外管理,2004(11):25-27.

[2]劉宏君.鞍鋼的典型性啟示——專訪中國工業經濟聯合會顧問黃墨濱[J].中外管理,2004(11):30.

[3]黃墨濱,柳克勛.喜看鞍鋼躋身世界一流鋼鐵企業行列——鞍鋼走自主創新型企業發展道路紀實[J].冶金管理,2007(1):19-22.

[4]陳國宏,王嚇忠.技術創新、技術擴散與技術進步關系新論[J].科學學研究,1995(12):68-73.

[5]朱永彬,劉昌新,王錚,史雅娟.我國產業結構演變趨勢及其減排潛力分析[J].中國軟科學,2013(02).

[6]姚水洪,陳仕萍.國際技術擴散研究述評[J].科技進步與對策,2007(2):41-43.

[7]中國工業綠色生產率、減排績效與減排成本[J].科研管理.2013(02).

[8]彭富國.科技政策規律論[J].自然辯證法研究,2006(4):65-67.

[9]盛曉明,胡娟.社會研究視角中的科技政策[J].科學學研究,2004(2):37-42.

[10]殷醒民.工業發達國家科技政策實施效果的經驗分析[J].復旦學報,2005(5):111-120.