高速鍛模具應(yīng)用及管理

文/王淑勇?湖州美普蘭精密鍛造有限責(zé)任公司

高速鍛模具應(yīng)用及管理

文/王淑勇?湖州美普蘭精密鍛造有限責(zé)任公司

王淑勇,項(xiàng)目工程師,長期從事高速鍛生產(chǎn)線產(chǎn)品開發(fā)及管理,包括瑞士AMP30S、AMP50XL、AMP70XL-HFE、日本板村HF500等,主導(dǎo)設(shè)計(jì)生產(chǎn)的產(chǎn)品涵蓋汽車變速箱齒輪、汽車輪轂軸承、軸承等各種類型產(chǎn)品。其中部分技術(shù)及成果申請并獲得近20項(xiàng)國家實(shí)用新型專利。

高速鍛工藝興起背景

隨著鍛造技術(shù)的發(fā)展和鍛造產(chǎn)品市場需求的變化,鍛造設(shè)備經(jīng)歷了由自由鍛壓力機(jī)、液壓機(jī)到串聯(lián)式壓力機(jī)生產(chǎn)線和精度更高、節(jié)拍更快的立(臥)式多工位精密鍛造設(shè)備。尤其是隨著國內(nèi)汽車產(chǎn)業(yè)的高速發(fā)展,如圖1所示,使得人們對鍛造產(chǎn)品的種類和精度的要求越來越高。較其他生產(chǎn)工藝而言,因?yàn)樯a(chǎn)周期短和環(huán)境污染小、產(chǎn)品精度高、資源消耗少等優(yōu)點(diǎn),使得越來越多的鍛造廠商趨向于采用高速鍛造工藝生產(chǎn)。

圖1 汽車銷量及增長率情況

對于那些動輒月銷量在4~6萬輛的車型來說,汽車鍛件供應(yīng)商為了滿足市場對于產(chǎn)品質(zhì)量和交期的要求,就不得不考慮采用材料利用率更高、精度更高、生產(chǎn)效率更高的高速精密鍛造生產(chǎn)工藝進(jìn)行生產(chǎn)。

要想充分發(fā)揮高速鍛的上述優(yōu)勢,創(chuàng)造更大的效益,就必須努力提高設(shè)備的有效開機(jī)率。以某生產(chǎn)汽車變速箱齒輪零件為主的高速鍛生產(chǎn)線為例,設(shè)備運(yùn)行節(jié)拍為60~100spm。以常用的80spm計(jì)算,其理論產(chǎn)能為4800件/小時(shí)。要想保持如此高效的生產(chǎn),除了要保證設(shè)備狀態(tài)良好,物料轉(zhuǎn)運(yùn)正常以外,模具的設(shè)計(jì)、制作、裝配、潤滑也必須保證在一個科學(xué)合理的水平,如圖2所示。

圖2 高效率生產(chǎn)模式

高速鍛模具的設(shè)計(jì)與制造

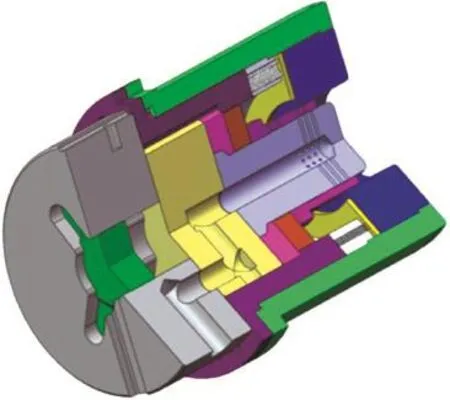

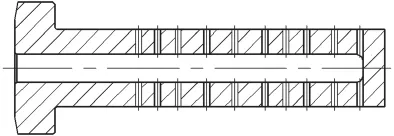

高速鍛高效生產(chǎn)的關(guān)鍵從科學(xué)的模具設(shè)計(jì)開始,為了控制模具的成本,高速鍛模具通常采用組合式模具結(jié)構(gòu),如圖3所示。典型的模具結(jié)構(gòu)包括沖頭、夾持芯桿、凹模、頂桿、沖(凹)模套、墊塊等。同時(shí)需要注意的是,在鍛造生產(chǎn)時(shí),必須對接觸高溫毛坯的模具部件進(jìn)行充分地冷卻。因此頂桿需設(shè)計(jì)成帶有出水孔的中空結(jié)構(gòu)以便引入水流對凹模進(jìn)行冷卻。如圖4所示。

圖3 組合式模具結(jié)構(gòu)

圖4 帶有出水孔的中空結(jié)構(gòu)

同時(shí),由于高速鍛的機(jī)械手傳送系統(tǒng)對不同工位的變形程度有一定的限制,所以高速鍛工藝設(shè)計(jì)過程通常還須兼顧傳送機(jī)械手的要求。

好的模具設(shè)計(jì)還需要好的模具制造工藝來保證,包括模具材料的選擇,模具加工,模具熱處理和表面處理工藝都要針對高速鍛工藝特點(diǎn)進(jìn)行相應(yīng)的優(yōu)化。

高速鍛模具的準(zhǔn)備

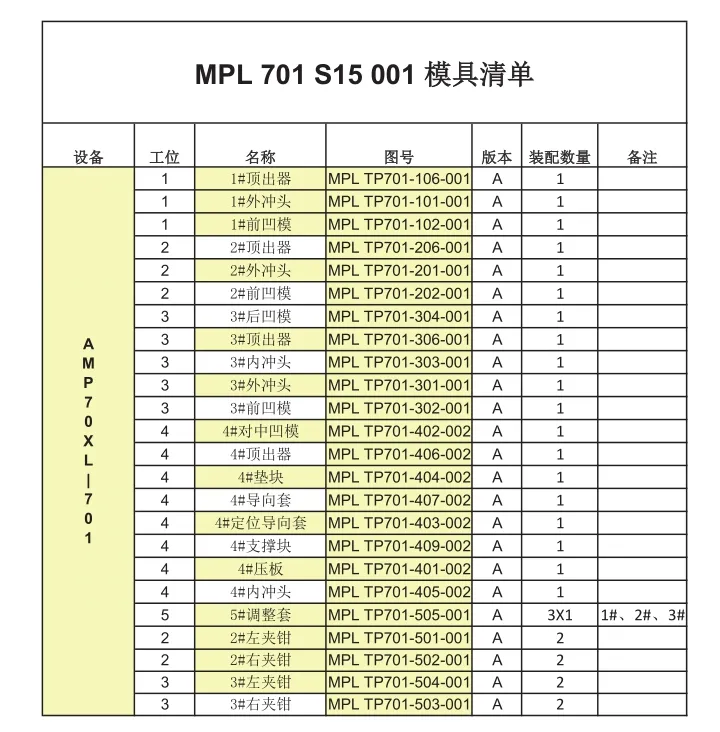

為更好地支持鍛造設(shè)備的無障礙生產(chǎn),解決模具準(zhǔn)備涉及的交期、質(zhì)量、成本問題,就必須從計(jì)劃或協(xié)調(diào)層面解決這些問題,對模具零件進(jìn)行類別區(qū)分,并使用BOM管理系統(tǒng)進(jìn)行適當(dāng)評估,制訂相應(yīng)的采購或制造計(jì)劃,如圖5所示。

圖5 模具BOM管理系統(tǒng)

但無論是自行制造還是外購,都應(yīng)特別注意以下幾點(diǎn)。

⑴為模具制造制定相應(yīng)質(zhì)量要求規(guī)范。

⑵制訂相應(yīng)的備件計(jì)劃,以免因零件缺失造成長時(shí)間停機(jī)。

⑶模具熱處理和表面處理對于模具壽命至關(guān)重要。

⑷模具制造應(yīng)由具有專業(yè)知識和技能的人員完成。

⑸定期對設(shè)備進(jìn)行維護(hù)保養(yǎng),保證模具在具有良好工況的設(shè)備中使用。

⑹應(yīng)嚴(yán)格遵守交貨時(shí)間規(guī)定。

⑺對模具制造要精益求精,嚴(yán)格保證模具質(zhì)量。

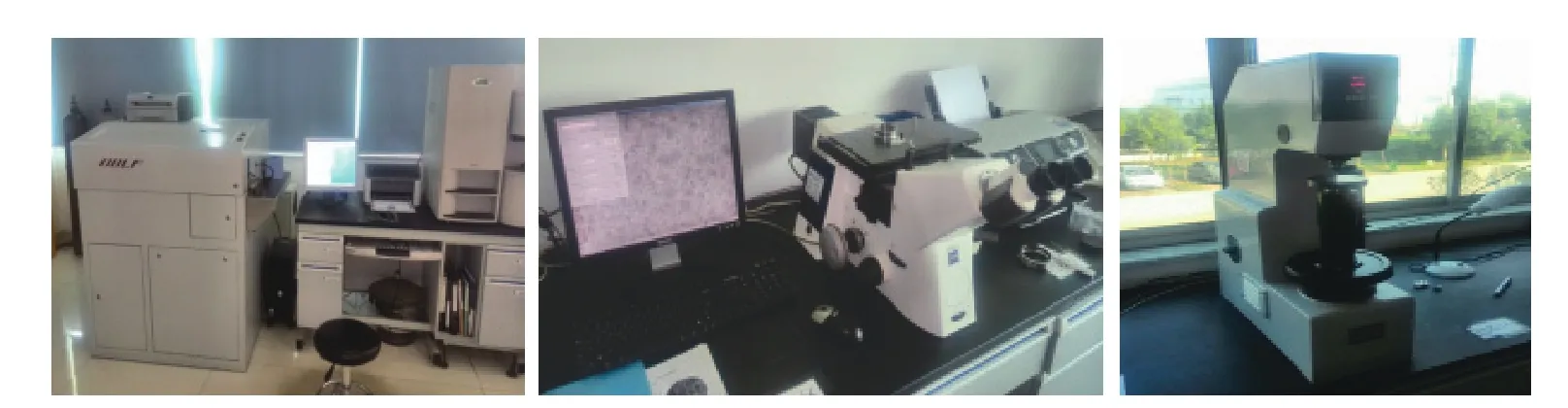

高速鍛模具質(zhì)量控制

安裝到設(shè)備的模具零件必須滿足質(zhì)量要求。如果模具尺寸不符、硬度不符合要求或表面處理不當(dāng)(或未進(jìn)行表面處理)將導(dǎo)致生產(chǎn)不順利,甚至無法進(jìn)行生產(chǎn),因此對于有質(zhì)量問題的模具部件必須及時(shí)處理。需保證正確的檢驗(yàn)流程和精密的測量儀器,如圖6、圖7所示。

高速鍛模具的使用——冷卻與潤滑

由于高速鍛工藝過程工件溫度高、節(jié)拍快、成形工藝特殊等原因,鍛造過程會有大量的熱量傳導(dǎo)到模具上,為了防止或避免模具過快地磨損,減少因模具壽命低導(dǎo)致的換模停機(jī),提高高速鍛生產(chǎn)線的效率,高速鍛生產(chǎn)線需要一個高效的模具冷卻潤滑系統(tǒng)。整套系統(tǒng)分為外部冷卻(圖8)和內(nèi)部冷卻(圖9)兩種模式。比如凹模和頂桿需要承受周期性熱應(yīng)力和成形力,這些模具就需要在模具設(shè)計(jì)時(shí)設(shè)計(jì)成中空結(jié)構(gòu)并引入循環(huán)水系統(tǒng)對模具進(jìn)行冷卻。

除此之外,對于沖頭等模具還需要有專門的噴淋機(jī)構(gòu)對模具進(jìn)行直接噴淋。同時(shí),冷卻水中含有特定的潤滑劑。不同生產(chǎn)節(jié)拍的鍛造線,必須根據(jù)工藝的需要、環(huán)境的要求和設(shè)備的情況選用合適廠家和牌號的潤滑劑。

高速鍛模具更換和維護(hù)策略

由于設(shè)備的運(yùn)行產(chǎn)出收益較高,從經(jīng)濟(jì)性考慮必須盡量延長生產(chǎn)線的運(yùn)行時(shí)間。為減少換模的停機(jī)時(shí)間,模具應(yīng)在設(shè)備外完成預(yù)先裝配。因此,每一工位的模具應(yīng)按照裝配圖樣選擇合適的部件進(jìn)行裝配并安裝至各自的模座。更換模具的具體目標(biāo)就是讓設(shè)備的停機(jī)時(shí)間(也就是生產(chǎn)停止的時(shí)間)最短,圖10所示。

圖6 模具零件檢驗(yàn)流程

圖7 精密的測量儀器

圖8 外部冷卻

圖9 內(nèi)部冷卻

圖10 更換模具

與此同時(shí),下述準(zhǔn)備工作也必須完成。

⑴模具準(zhǔn)備人員應(yīng)按照適用的鍛件產(chǎn)品對其歸類整理。

⑵根據(jù)下達(dá)的鍛件生產(chǎn)任務(wù),預(yù)先按照模具零件清單和裝配圖樣在設(shè)備外完成模具裝配。

⑶根據(jù)模具設(shè)定記錄表完成模具的調(diào)整,并確保各尺寸與最近的生產(chǎn)狀態(tài)保持一致。

⑷生產(chǎn)任務(wù)完成后,將要更換的模具吊裝至模具存放區(qū)域。

整套模具更換和易損件的更換必須協(xié)調(diào)進(jìn)行以避免不必要的停機(jī)。不同易損件的使用壽命有很大的差異,有些易損件的壽命可達(dá)幾十萬件,而有些壽命只有3萬件甚至1萬件。確定易損件更換時(shí)間時(shí),應(yīng)綜合考慮是只更換達(dá)到預(yù)期壽命的易損件,還是一次性更換全部易損件并保持較長的連續(xù)生產(chǎn)時(shí)間更為經(jīng)濟(jì)。一般而言,易損件的更換需成套進(jìn)行。

模具失效分析與持續(xù)改進(jìn)

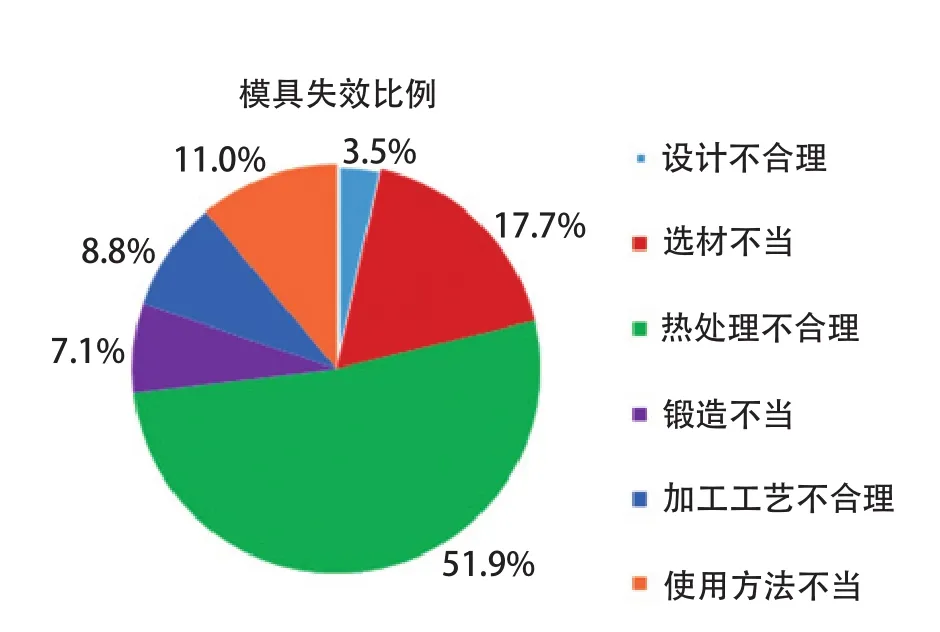

必須對易損件進(jìn)行準(zhǔn)確地壽命評估和管理,過低或者過高的易損件壽命評估都可能會增加生產(chǎn)的成本。如何從模具結(jié)構(gòu)的應(yīng)力集中、模具材料、熱處理、表面質(zhì)量、硬度選取等方面快速分析、解決和優(yōu)化現(xiàn)場模具的早期失效問題是鍛造企業(yè)必須具備的技術(shù)基礎(chǔ)。圖11為模具失效比例圖。

圖12零件是因設(shè)計(jì)、使用不當(dāng)導(dǎo)致的模具冷卻效果不佳,必須提前更換。下一輪生產(chǎn)前必須對冷卻系統(tǒng)加以改善。

圖11 模具失效比例圖

圖12 不良零件

結(jié)束語

目前受制于設(shè)備、工藝設(shè)計(jì)的制約,還存在高速鍛工藝產(chǎn)品類型相對較少,投資較大、對人員經(jīng)驗(yàn)?zāi)芰σ蟾叩葐栴}。未來,如何不斷對高速鍛設(shè)備進(jìn)行優(yōu)化,充分地利用計(jì)算機(jī)輔助設(shè)計(jì)、有限元分析、新模具材料、新的表面處理、現(xiàn)場管理等技術(shù)提高高速鍛工藝的市場競爭力,是高速鍛造行業(yè)需要不斷努力的發(fā)展方向。