偏置結構曲柄連桿滑塊機構壓力機設計

楊 莉,趙乾勝,秦泗吉,2,楊里明

(1.燕山大學 機械工程學院,河北 秦皇島 066004;2.揚州鍛壓機床股份有限公司,江蘇 揚州 225128;3.廣東福迪汽車有限公司,廣東 佛山 528225)

偏置結構曲柄連桿滑塊機構壓力機設計

楊 莉1,趙乾勝1,秦泗吉1,2,楊里明3

(1.燕山大學 機械工程學院,河北 秦皇島 066004;2.揚州鍛壓機床股份有限公司,江蘇 揚州 225128;3.廣東福迪汽車有限公司,廣東 佛山 528225)

考慮加速度而引起的動載荷的影響,對曲柄連桿滑塊機構進行了力學分析。結果表明,正置結構的滑塊在下死點無側向力的作用,而偏置結構的滑塊在下死點一般存在一定的側向力。針對偏置結構的壓力機,考慮連桿加速度和自重的影響,導出了滑塊側向力與偏置量、連桿質量、曲柄轉速以及質心位置等的關系式。進一步分析了桿系尺寸、額定工作載荷、連桿質量和重心位置以及曲柄轉速等對滑塊所受側向力的影響,給出了減小或消除滑塊所受側向力的具體方法,可為這類壓力機的設計提供理論依據。

機械壓力機;曲柄連桿滑塊機構;偏置結構;動力學分析;設計

機械壓力機廣泛用于金屬的塑性加工,也普遍用于非金屬的壓制、成型及切斷等加工[1,2]。曲柄連桿滑塊機構的機械壓力機以其機構簡單、易于制造、制造成本低廉等優點在各種不同桿系機構的壓力機中占絕對多數。

考慮到設計簡單、便于制造和安裝,易于維護、運行成本低,以及滑塊在下死點附近承受較小的側向力等因素,曲柄連桿滑塊機構的壓力機多設計成正置結構[1]。

對曲柄連桿滑塊機構壓力機,當采用偏置結構時,可以使滑塊具有急回特性,即滑塊工作行程所用時間較多,而回程所用時間較少[3]。此外,在行程和噸位及功率要求相同的情況下,采用偏置結構設計,可以減小桿系總體尺寸,因而可降低壓力機的總體結構重量。與正置結構相比,采用偏置結構設計滑塊一般在下死點附近承受一定的側向力,制造和安裝難度也略有增大。目前,隨著數控加工機床的廣泛使用,偏置機構的壓力機在制造和安裝方面已不存在技術問題。

分析表明,偏置結構的曲柄連桿滑塊機構壓力機在工作時,滑塊都受到一定的側向力,對壓力機的動態性能有較大影響。大多數開式壓力機都采用曲柄連桿滑塊結構形式,滑塊承受較大的側向力對其動態性能有很大影響。因此,如何合理設計桿系尺寸和確定壓力機其他參數,減小滑塊所受側向力,是偏置結構壓力機設計的關鍵技術問題之一。

對于曲柄連桿滑塊機構的壓力機的研究多集中在運動學或仿真分析[4,5]。本文針對偏置結構的曲柄連桿滑塊機構進行了運動和受力分析,考慮連桿的加速度和自重的影響,根據平衡條件,導出了滑塊偏置量、曲柄和連桿尺寸、連桿質量和質心位置、曲柄轉速等參數之間的關系。并由此分析得到各因素對滑塊所受側向力的影響規律,給出減小或消除滑塊所受側向力的具體措施。

1 正置結構曲柄連桿滑塊機構分析

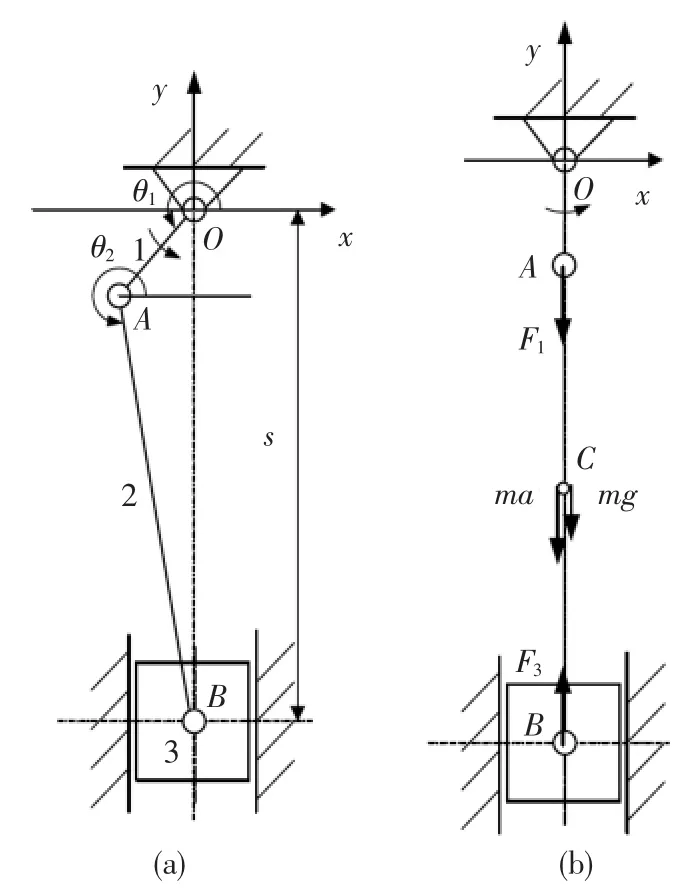

圖1為正置結構曲柄連桿滑塊機構簡圖。曲柄1和連桿2的長度尺寸分別為r1和r2,圖1a、b分別表示滑塊在一般位置和下死點位置。滑塊的運動方程為

如圖1b所示,滑塊處于下死點位置,考查此時連桿和滑塊受力情況。連桿除受到桿1和滑塊對其作用力外,還受到加速度引起的動載荷和重力的作用。圖中點C為連桿2的質心。

根據矢量或復數分析法,容易知道點A的加速度方向始終沿著桿1的軸線方向。而點B的加速度方向則沿著滑塊運動方向,即豎直方向。因此,在下死點桿2的加速度方向是沿著豎直方向的。由于重力也是沿著豎直方向的,這說明滑塊在下死點位置,滑塊和連桿只承受豎直方向的力,而沒有水平方向的作用力。而對于多桿機構(如用于擠壓或拉深成形的六桿滑塊機構[6-8]或肘桿機構)而言,即使采用正置結構設計,當滑塊在下死點位置時,連桿處于豎直方向,一般也會有水平方向的加速度,由于動載荷的影響,連桿和滑塊都承受著一定的側向力。

圖1 正置結構曲柄連桿滑塊機構簡圖

2 偏置結構曲柄連桿滑塊機構受力分析

2.1 運動和受力分析

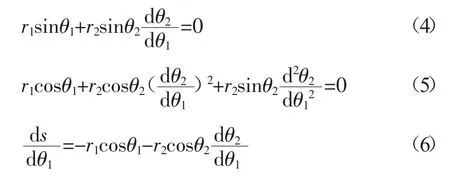

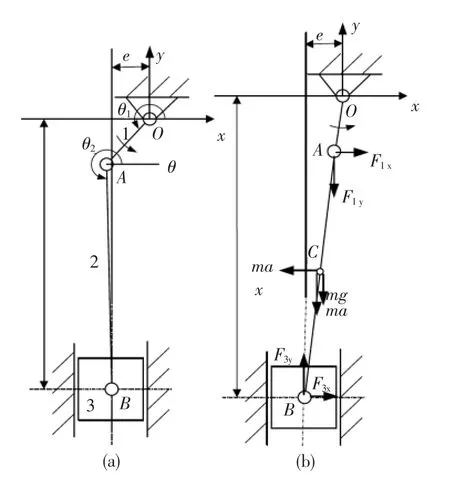

圖2為偏置結構曲柄連桿滑塊機構簡圖,各桿編號和尺寸變量含義同圖1。圖2a、b分別表示滑塊處于一般位置和下死點位置。

對偏置結構滑塊的運動方程仍滿足式(2),式(1)改寫為

式中:e——偏置量。

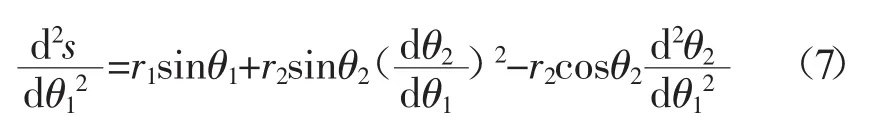

由式(2)、(3)得

圖2 偏置結構曲柄連桿滑塊機構簡圖

由于在下死點處ds/dθ1=0,代入式(6)并與式(4)聯立,且考慮 1和 2的角度特點,得

將式(8)、(9)代入式(5)可得

將式(8)、(9)、(10)代入式(7)可得滑塊在下死點位置時滑塊位移對曲柄轉角的二階導數為

已知曲柄轉速,可以進一步求出滑塊加速度。

如圖2b,連桿和滑塊的相互作用力可通過對連桿的受力分析確定。考慮加速度和重力影響時,連桿2不是單純的二力桿,其受力情況為:曲柄桿1的作用力F1x、F1y,重力mg(沿豎直方向向下,m為連桿的質量,g為重力加速度);加速度引起的動載荷大小為ma(動載荷與連桿3質心的加速度a的方向相反,方向待定);滑塊對連桿的作用力F3x、F3y(可令F3y等于公稱壓力)。

2.2 滑塊所受側向力的計算

根據上面的分析,滑塊對連桿的水平作用力為F3x,則滑塊所受側向力為-F3x。連桿2所受各力對點A取矩,根據平衡條件,得

式中:λ——連桿質心位置到點B的距離與連桿2總長度之比;

α——滑塊處于下死點位置時,桿1和桿2與豎直方向的夾角,α=3/2π-θ1。

連桿質心處的加速度可由點A和B的加速度求出。設點A、B的加速度矢量分別為a1和a3,則連桿質心加速度矢量a為

由此,可得

式中ω為曲柄桿的角速度。

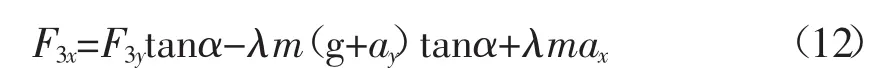

將式 (14)、(15)代入式(12),并考慮到α+θ1=3/2π,得

其中F3y以額定公稱力代入;α可由偏置參數e確定。

因點A處的加速度方向沿桿1的軸向方向,由此引起的連桿的動載荷對點A取矩為零,因此,計算時可只考慮點B處的加速度。而點B處的加速度是沿豎直方向的,這樣可簡化分析過程。

對正置結構而言,雖然滑塊在下死點位置沒有側向力的作用,但在其他位置如公稱力位置時也會有側向力的作用。當滑塊在其他位置時,連桿與豎直方向有一定夾角,滑塊所受側向力的計算可參照偏置結構的受力分析進行處理。

3 滑塊所受側向力的影響因素分析

式(16)表明,滑塊所受側向力與滑塊偏置量、曲柄和連桿尺寸、連桿質量、曲柄轉速,以及額定載荷等需要因素有關。

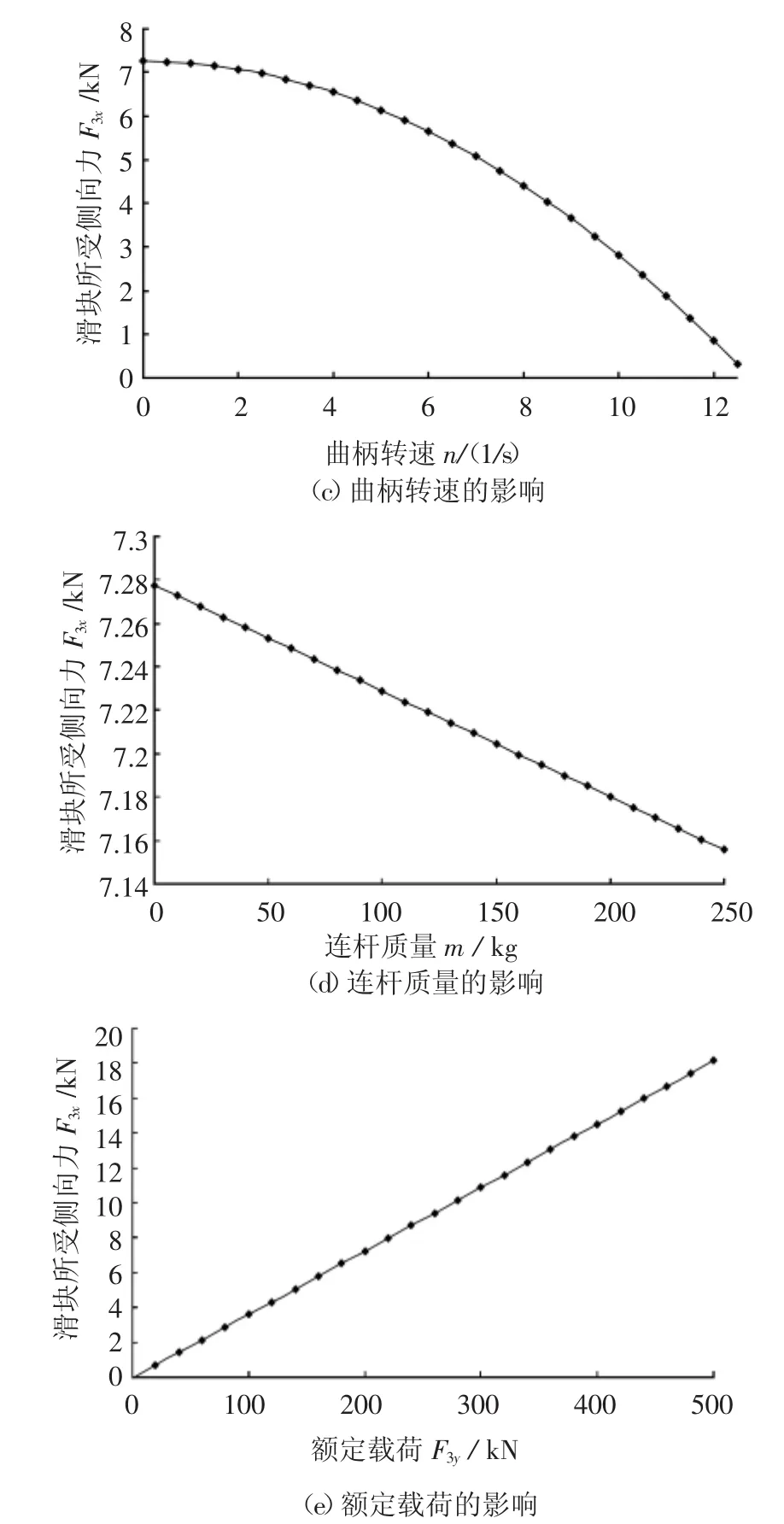

取r1=50mm,r2=500mm,分析單一因素變化對滑塊所受側向力的影響。分析結果如圖3所示。

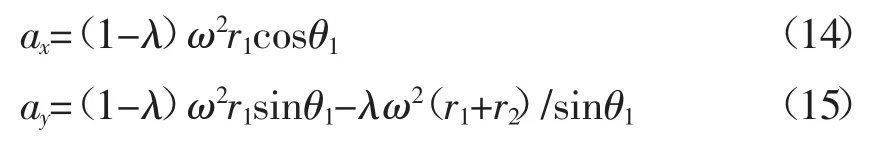

如圖3a,當偏置量較小時,側向力與偏置量基本成正比關系(r1=50mm,r2=500mm,F3y=200kN,λ=0.5,m=100kg,曲柄轉速n=1.25轉/s)。為了減小側向力,必須限制偏置量的大小。

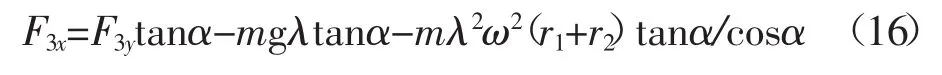

圖3b為連桿質心位置對滑塊所受側向力的影響(r1=50mm,r2=500mm,F3y=200kN,e=20mm,m=100kg,曲柄轉速n=1.25轉/s)。分析表明,連桿質心位置向滑塊端靠近,可減小側向力。當滑塊速度較高時,這種效果更顯著。

圖3c為曲柄轉速對滑塊所受側向力的影響(r1=50mm,r2=500mm,F3y=200kN,λ=0.75,m=100kg,e= 20mm)。可以看出,曲柄轉速對滑塊所受側向力有較大影響。當轉速增大時,連桿所產生的動載荷有利于減小側向力。結果顯示,在一定條件下,滑塊所受側向力接近于0。

圖3d為連桿質量對滑塊所受側向力的影響(r1=50mm,r2=500mm,F3y=200kN,λ=0.5,e=20mm,曲柄轉速n=1.25轉/s)。結果表明,連桿質量增大有利于平衡側向力。

圖3e為滑塊在不同載荷作用下對應的所受側向力(r1=50mm,r2=500mm,m=100kg,λ=0.5,e=20mm,曲柄轉速n=1.25轉/s)。圖3e表明,滑塊所受側向力主要源于其所受負載。

分析表明,當壓力機的設計要求,如額定工作載荷、行程和每分鐘行程次數等一定時,可以采用增大連桿質量,改變連桿質心位置,以及增大連桿尺寸等綜合方法減小滑塊所受側向力。但這些方法一般難以使側向力接近于0。而對于滑塊運行速度較高的壓力機(每分鐘行程次數大于500),則較容易采用上述方法,使滑塊所受側向力接近0。

圖3 滑塊所受側向力隨各因素的影響規律

4 結論

(1)對偏置結構曲柄連桿滑塊壓力機設計中的滑塊受力情況進行了分析,考慮連桿加速度和自重的影響,根據動力學平衡條件,給出了滑塊所受側向力的計算式。

(2)對某一桿系尺寸的壓力機,分析了影響側向力的主要因素,給出了減小或消除滑塊所受側向力的具體措施或方法。

(3)分析和計算結果表明,正置結構的曲柄連桿滑塊機構,滑塊在下死點沒有側向力的作用,這不同于六桿機構的壓力機。

[1]何德譽.曲柄壓力機[M].北京:機械工業出版社,1981.

[2] 范長宏.現代鍛壓機械[M].北京:機械工業出版社,1994.

[3]趙升噸,何予鵬,王 軍.機械壓力機低速鍛沖急回機構運動特性的研究[J].鍛壓裝備與制造技術,2004,39(3):24-31.

[4]宋曉華.機械壓力機運動學仿真分析和虛擬樣機研究[D].杭州:浙江工業大學碩士論文,2005.

[5]哈國魯,馬建軍,王曉東.一種新型式開式壓力機的設計[A].首屆鍛壓裝備與制造技術論壇暨鍛壓設備委八屆一次學術會議論文集[C].廣州,2004.

[6] 羅中華,梅詩鈺.臥式拉延壓力機六桿變速機構的優化設計[J].鍛壓技術,2011,36(6):69-72.

[7] Du J,Song Q,LiJ.Influencing Factorson Precision of Six-Link Presses[J].Cfhi Technology,2012.

[8] Hsieh W H,Tsai C H.On a novel press system with six links for precision deep drawing[J].Mechanism&Machine Theory,2011,46(2):239-252.

Design of slider-crank mechanism press with offset configuration

YANG Li1,ZHAO Qiansheng1,QIN Siji1,2,YANG Liming3

(1.College of Mechanical Engineering,Yanshan University,Qinhuangdao 066004,Hebei China;2.Yangzhou Metal Forming Machine Tool Co.,Ltd.,Yangzhou 225128,Jiangsu China;3.Guangdong Foday Automobile Manufacturing Co.,Ltd,Foshan 528225,Guangdong China)

By considering the influence of dynamic load caused by the acceleration of the connecting rod,the mechanics analysis has been performed to the slider-crank mechanism.The results show that there is no lateral force on the slider when it moves to the lowest position for the conventional mechanism,but there is some lateral force for the offset slider-crank mechanism.The relations among the lateral force and offset value,link rod quality,crank rotating speed as well as the mass center has been derived by considering the influence of acceleration and weight of the link rod for the offset configuration press.Furthermore,the influence of rod size,rated working load,link rod quality,gravity position and crank rotating speed to the lateral force of the slider has been analyzed.Some concrete measures to decrease or eliminate the lateral force have been put forward.The research results provide theoretical basis for designing this type press.

Mechanical press;Slider-crank mechanism;Offset configuration;Kinetic analysis

TG315.5

A

10.16316/j.issn.1672-0121.2017.01.006

1672-0121(2017)01-0028-04

2016-10-12;

2016-12-05

河北省科技計劃項目(15211833);燕山大學協同創新項目(JX201406)

楊 莉(1962-),女,副教授,博士,從事先進制造、數控重載驅動技術研究。

秦泗吉(1963-),男,教授,博士,博導,從事板材成形新工藝、先進成形設備等研究。E-mail:2767844580@qq.com