雙層套管段銑技術及應用

項明++蔣凱++李斌++許永康++楊志++李福明

摘 要:在油氣井棄置階段、處置套管泄露或者側鉆等鉆井作業中,有時需要進行雙層套管段銑從而達到棄井及永久封隔井眼、處理套管泄露或提供更大側鉆空間等目的。目前國內單層套管端銑及開窗作業已成為常規技術,但雙層套管段銑工具及工藝應用案例非常少。在處理特定條件下的雙層套管問題中,雙層套管段銑技術的缺失在一定程度上限制和制約了處置措施。另外,雙層套管段銑也面臨諸如套管偏心,不同套管鋼級壁厚對應段銑刀片選型,段銑窗口不平整影響后續作業等客觀難點。該文試通過一種雙層段銑工具的介紹及應用闡述該項技術及工藝要點,為需要該項技術來處置油氣井或類似情況的石油工作者提供借鑒。

關鍵詞:油氣井 雙層套管段銑 封隔井眼 套管偏心 側鉆

中圖分類號:TE243 文獻標識碼:A 文章編號:1674-098X(2017)03(a)-0069-02

雙層套管段銑即對含有兩層及以上套管的油氣井進行兩層套管的開窗和磨銑作業,從而形成一定長度的空間用于后續作業。其難點在于:(1)需要在井眼中將已有套管切割開并磨銑一定長度,對工具的性能要求高,并且要求所開孔和磨銑鐵屑易于后續處理,否則開孔變形或鐵屑纏繞堆積容易導致卡鉆,進而使整個作業失敗;(2)雙層套管在井下通常存在偏心,易導致磨銑中損壞外層套管,不僅影響段銑作業效率還可能導致外層套管變形,這對段銑工具的設計要求高;(3)所磨銑鐵屑需要上返的應及時攜帶出,否則易導致卡鉆。

目前所應用的段銑工具主要用于244.5~339.7 mm外徑的雙層套管,另外也有177.8 mm外徑套管的工具。其主要工藝流程為:選擇合適的段銑起止點,利用開孔工具對內層套管切割并初步磨銑,然后下入段銑工具磨銑內層套管至設計長度,再下入水泥清刮工具清刮外層套管內壁上粘附的固井水泥或其他附著物,完成后采取與段銑內層套管相同的步驟磨銑外層套管,完成后可使用該工具清刮第三層外套管內壁。

1 工具介紹

1.1 工具結構

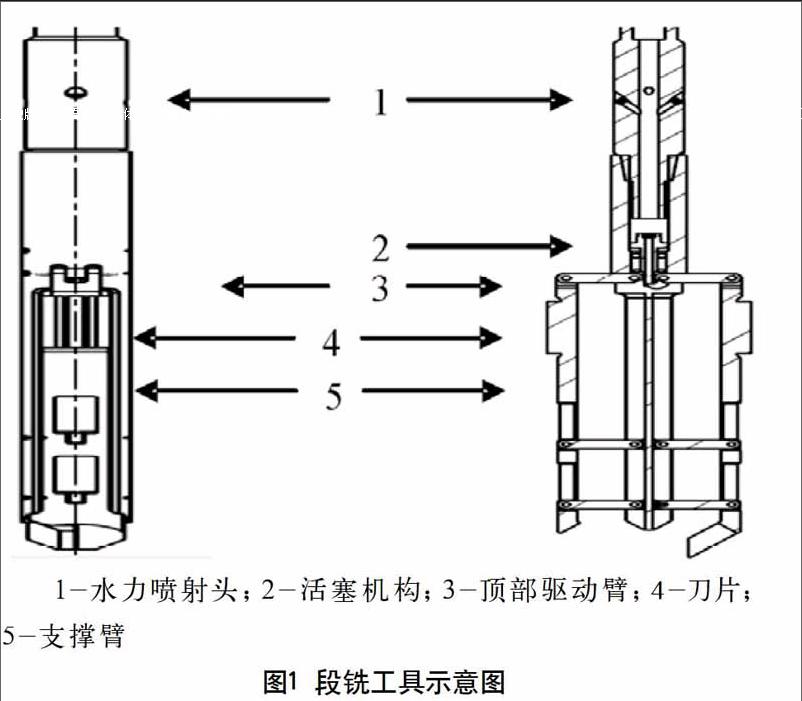

該段銑工具由水力系統、驅動系統及磨銑系統組成。水力系統包括水力噴射頭、管柱內部通道等,驅動系統包括活塞機構、頂部驅動臂、下部支撐臂等,磨銑系統包括開孔刀片及磨銑刀片等。其示意圖如圖1所示,其中4可根據作業需要選擇不同的刀片進行切割或磨銑。現場應用時,該工具與鉆柱扶正器、鉆具浮閥、震擊接頭等配合使用。

1.2 工作原理

該段銑工具利用液體水力沖擊活塞機構使驅動系統工作,遵循動量定理:

式中,F為液體水力產生的沖擊力;m為液體質量;v′為初始速度;V為終了速度;t為接觸時間。其中v與排量和管柱內徑有直接關系,同時還受到井深及井斜等因素影響。為保障驅動系統能工作,通常會計算出所需最小排量值,另外在功能試驗中需要復測校核。在驅動系統工作后,下部支撐臂接觸需段銑套管內壁并使整個段銑工具居中。此時刀片處在已開孔位置,旋轉鉆柱即開始套管磨銑。刀片厚度與所需段銑套管壁厚相匹配,一般稍過盈以保障全覆蓋磨銑,根據段銑長度及刀片磨損情況設計刀片長度及組數,一般為3~4組刀片以保障一次磨銑完全,從而減少起下鉆次數以提高段銑效率。

1.3 主要技術及性能特點

該套工具可實現開孔及初磨銑、磨銑、清刮套管內壁等多種用途,使用較為方便。

該套段銑工具能保證有效克服了套管偏心而引起磨銑不均勻或不充分等問題,確保磨銑完全且不損傷外層套管。

磨銑刀片采用硬質合金齒組合構成,布齒及刀片組數考慮流道設計及所需段銑長度,保障均勻切削、磨銑鐵屑易于攜帶。

對磨銑鐵屑可采用沉降法或上返法,結合不同作業需要選擇。

水力噴射頭根據計算模擬選擇尺寸,用于改善段銑工具組合所在環空返速,降低卡鉆風險。

該工具在段銑結束后能有效地進入上部套管且能下放探人工井底,有效地反映了井下及工具狀況。

2 現場應用及要點

2.1 作業準備

根據所需段銑套管鋼級和磅級選擇對應刀片及段銑鉆具組合。

選擇沉降法應計算沉降空間是否大于段銑套管長度及固井水泥塊量,并附加容量系數。

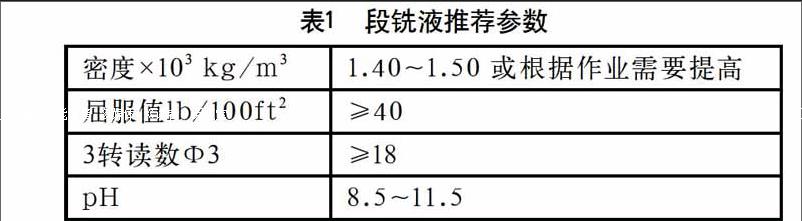

選擇上返法應考慮所段銑套管與鉆桿環空間隙,避免磨銑鐵屑上返過程中在環空間隙小處堆積導致卡鉆。應考慮在井口處配備增壓泵增加該處環空流體上返速度輔助磨銑鐵屑返出。段銑液要求具有良好的攜帶性能,主要性能參數參見表1。另需配備稠塞(漏斗粘度≥90 s/qt,密度較段銑液高0.2×103~0.3×103 kg/m3)用于磨銑鐵屑清掃,在返出槽放置足夠磁鐵收集磨銑鐵屑并編制稱重記錄表。

2.2 作業流程及關鍵點

套管開孔時盡量注意避開套管接箍及套管扶正器位置,開孔前進行鉆柱上提下放測試及工具功能試驗并記錄各參數,開孔初始鉆柱轉速80~100 r/min,泵排量在2 200~2 500 L/min,視扭矩變化情況逐步增加鉆壓,范圍為0.2~0.6 t,開孔長度大于磨銑刀片組總長度后,循環清洗井眼,起鉆更換開孔刀片為磨銑刀片組。

磨銑開始前進行鉆柱上提下放測試及工具功能試驗并記錄各參數。根據鉆柱長度及參數確認刀片組進入所開孔后,逐步提高鉆柱轉速為115~130 r/min開始磨銑,鉆壓0.5~2 t,排量盡量開高以保證環空上返速度,建議最小上返速度不小于0.7 m/s。每磨銑3~5 m泵入稠塞清掃井眼,根據收集的鐵屑情況可加密清掃井眼。磨銑過程中由于磨銑鐵屑可能會在局部堆積而產生憋壓現象,可通過上提下放鉆柱及泵入稠塞清掃來處理,注意上提下放鉆柱時不能超出所磨銑空間,否則需要停泵及停轉進行上提下放,防止損傷磨銑工具。另外根據磨銑返出鐵屑及憋壓發生頻率控制磨銑速度,通常磨銑速度控制在0.3~1.5 m/h。

磨銑過程中盡量保持穩定的鉆壓和排量以形成形狀規則的磨銑鐵屑和均勻返出,為防止因磨銑過程操作失當導致磨銑鐵屑粘連成團而不易從磨銑套管窗口上返,可準備專用清刮工具入井破環成團結構清潔井眼。

另外需注意磨銑鐵屑及水泥碎塊量的定時收集和稱重,將已段銑套管長度所計算出的重量和收集鐵屑量進行比較判斷井眼清潔狀況。根據應用經驗,所收集稱重的鐵屑重量為計算重量的3倍或以上可認為井眼清潔程度較高,如果小于該值則需要改善段銑液攜帶性能或加密稠塞清掃頻率來提高井眼清潔。

3 結語

雙層套管段銑技術增加了在處理多層套管問題上的技術手段,除實現一些常規棄井等功能外,還可以實現老井側鉆、清刮套管等多種用途。尤其是在處理復雜井下情況時,該技術還填補了常規磨銑工具的空白,可以實現雙層套管全磨銑,解除了一些技術瓶頸,此項技術在該領域內仍有廣泛的應用前景。

參考文獻

[1] 董星亮,王長利,劉書杰,等.海洋鉆井手冊[M].北京:石油工業出版社,2009.

[2] 靳樹忠,王廷瑞.淺析套管段銑施工的幾個問題[J].鉆采工藝,2000(3):103-104.

[3] 楊風春,許軍富.套管鍛銑技術[J].油氣田地面工程,2004,23(4):61.

[4] 崔國杰,張曉誠,劉軍波,等.小井眼開窗側鉆水平井技術在秦皇島32-6油田的應用[J].中國海上油氣,2015,27(2):68-72.