優化工藝降低尾礦磁性鐵的生產實踐

摘要:眾所周知,鐵礦石資源是不可再生資源,要做到最大限度地回收鐵精礦,減少跑尾,杜絕金屬流失,是選礦的宗旨。本著降本增效、節約資源的目的,良礦公司選礦車間進行指標攻關,為降低尾磁進行了一系列的生產實踐,并取得成效。

關鍵詞:尾礦磁性鐵;優化工藝;金屬回收率;磁選機場強;鐵礦石資源 文獻標識碼:A

中圖分類號:TD95 文章編號:1009-2374(2017)08-0210-02 DOI:10.13535/j.cnki.11-4406/n.2017.08.103

1 概述

我國磁鐵礦礦石資源大多數為貧、細、雜,隨著磁鐵礦礦山資源的不斷枯竭,原有金屬含量較高的礦石已開采完,剩余些貧礦可供開采,致使選礦比上升,鐵精礦產量下降。良山鐵礦更是已由露天開采轉為井下中深部開采,原礦為條帶狀磁鐵礦,采場出礦品位(MFe)約為17%,入磨原礦金屬含量低,選比高。生產模式也由原來的處理百家礦轉變為處理單一自產礦。生產模式的轉變,生產形勢的嚴峻,生產工藝指標的波動,造成尾磁偏高,金屬流失。本著降本增效、節約資源的目的,我們進行指標攻關,降低尾磁,減少金屬流失。

2 診斷分析

尾礦品位是綜合反映選礦工藝技術能力與水平的一個關鍵性的技術經濟指標,因此,降低尾礦磁性鐵攻關,不但要有全面系統的工作方法和措施,還要有精益求精的工作態度,更要有嚴格、高效的執行力,不能顧此失彼,影響生產。

良礦公司選礦車間的工藝流程是三段破碎、三段磨礦、三段選別,采用單一的磁選法。針對降低尾磁,我們設立階段性目標。目標是尾磁從1.40%降至1.20%,直至降至≤1%,為此首先對造成尾磁偏高的原因進行診斷分析。

(1)進行流程查定和局部測定,通過數據分析,找出流程中存在的缺點,進行研討發現一段球磨溢流偏粗(-200目含量平均僅為30%),是跑尾的一個重要原因;(2)對各段、各臺磁選機以及尾礦回收機的場強進行測定,發現一磁磁選機筒體表面磁場強度不足2000GS,金屬流失嚴重,需要更新。尾礦回收機的場強也較低,盤間磁場強度有的不足1000GS,沒有起到最后的把關作用。磁選機的場強不足是導致跑尾的又一個主要原因;(3)進行工藝紀律檢查,操作工的精心操作調整也是一個重要影響因素;(4)進行尾礦取樣對比、試驗、分析,判斷尾礦取樣檢測誤差的影響;(5)生產中的跑、冒、滴、漏現象以及磁選機的運行狀態,也對跑尾造成一定的影響。

3 對癥下藥

根據流程查定、數據分析、攻關討論,我們進行優化工藝改進,以達到降低尾磁的目的。

(1)增加碎礦篩下產品的預拋廢,使原礦磁性鐵品位上升1~2個百分點,提高入磨原礦品位MFe>18%;(2)改善一段球磨溢流排的粗的現狀,對磨機工進行技能培訓、崗位練兵,穩定生產不大起大落,嚴格按工藝要求操作、按工藝紀律考核,保證一磁給礦的細度要求;(3)安裝尾礦自動取樣機以規范尾礦的取樣;(4)把一磁給礦送天工科技有限公司以及三個著名的磁選機生產廠家進行選礦試驗,確定一磁磁選機的磁場強度,為一磁磁選機更新改造提供依據;(5)對尾礦回收機進行改造大修;(6)二磁、三磁磁選機的修復購置,使之相匹配;(7)利用局部測定及時反映選礦流程中各段磁選機的運行情況,防止磁選機的跑冒滴漏,及時吊檢,保證其運行狀況良好;(8)推進“良礦選礦流程優化”工作。

4 實施檢測

降低尾磁,我們是從2013年4月開始作為攻關目標進行攻關的。在大家的共同努力下,我們的尾磁在逐漸下降,直至達到了攻關目標,并取得了顯著的攻關效益。

第一,由于增加了碎礦篩下產品預拋廢,做到了入磨原礦磁性鐵品位>18%。

拋廢量為每年8萬噸,球磨成本為23.83元/噸,那么年節約成本為8×23.83=190.64萬元。

第二,加強磨機的操作以及磨機工技能的提升,使得一磁給礦細度到達有效保證。2013年一磁給礦細度

-200目含量平均為45.22%;2014年一磁給礦細度-200目含量平均為48.36%;2015年一磁給礦細度-200目含量平均為50.68%。

第三,2013年6月安裝了尾礦自動取樣機,規范了尾礦取樣,減少了誤差。

第四,2013年9月底10月初對一磁磁選機完成了更新改造工作,由試驗最終確定一磁磁選機的磁場強度為4500GS,把原來三臺2200GS的1200×2400磁選機換成磁場強度4500GS的1200×3000的大筒體磁選機。從安裝后長達2個月的跟蹤取樣情況看,一磁的平均尾磁為0.844%,小于1%。要知道一段尾礦幾乎占總尾礦量的80%,由于一磁尾礦磁性鐵的有效控制,使得總尾逐步在下降控制中。

第五,2013年10月份對兩臺尾礦回收機進行改造大修,并用于生產。

第六,2013年的尾磁攻關,使得全年尾磁降至1.181%,達到階段目標<1.2%。

第七,根據2014年1~4月份取樣數據分析,一磁的平均尾磁為0.817%<1%;而二磁的平均尾磁為2.70%,偶爾高達7.95%、6.71%、4.89%;三磁的平均尾磁為2.48%,偶爾高達11.31%、7.70%、5.22%,提出了修復磁系提高二磁、三磁磁選機磁場強度,使之與一磁相

匹配。

第八,從2014年6月開始,至2015年6月,一年的時間內,逐臺對二磁、三磁的磁選機進行場強修復,更換安裝,跟蹤測定,不斷完善,形成了統一規范。目前二磁6臺2500GS XCTB1200×2400磁選機,三磁3臺 1800GS XCTB1050×2100磁選機,使得二磁、三磁尾礦磁性鐵品位得到有效控制。

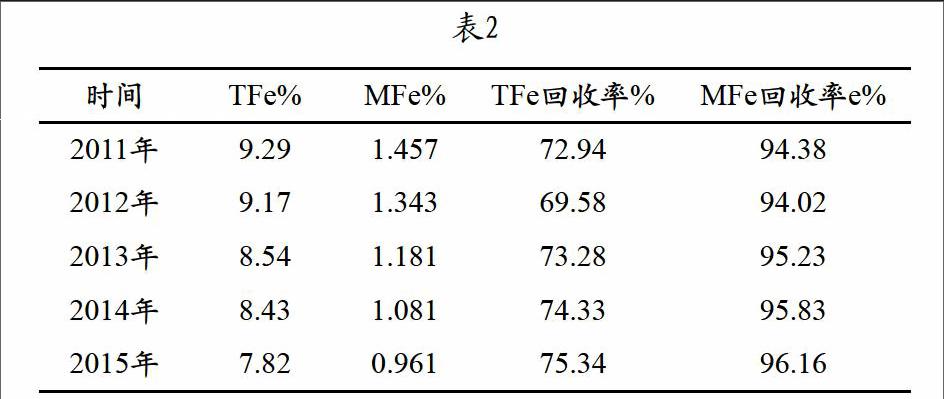

從表中可以看出,尾磁攻關以來,尾磁在逐年下降,而且已達到攻關目標,回收率在上升。尾磁從1.40%降至1.20%,直至<1%。每月可多回收精礦380噸,創效18萬元(噸精礦490元計算),年創效220萬元。尾磁的下降,為良礦全年精礦生產任務的完成和降本增效起到了關鍵性的作用。

第十,良礦選礦流程優化項目,高壓輥磨系統已進入試車階段,全面做好流程優化系統與磨選系統銜接,做好流程調整,保證尾磁控制在1%以下。

5 成效鞏固

從尾磁攻關的逐步推進中,2013年的尾磁比2012年下降了0.162個百分點,2014年比2013年下降了0.1個百分點,2015年比2014年下降了0.12個百分點,而2015年除10月尾磁為1.02%外,其余各月都<1%,說明尾磁攻關成效在穩定鞏固中。

(1)繼續加強一段磨機操作,控制雙螺旋分級機的分級溢流細度(-200目40%~50%之間)和旋流器溢流細度,以降低一磁、二磁磁選機跑尾。加強各段球磨和各段磁選機的操作,以控制一、二、三段磁選機的尾磁,從而降低總尾的尾磁;(2)保持各段磁選機以及尾礦回收機的機械狀況和磁選場強達標,保證其運行狀況良好;(3)加強磁選機操作和巡查,減少廠房內的跑冒滴漏現象,出現問題及時吊檢,及時調整;(4)及時測定分析,及時反映,多管齊下,有效降尾。

6 結語

降低尾磁是選礦廠一項長期堅持的工作,不能一有成效就放松警惕。盡管我們經過生產實踐,進行工藝優化、磁選機改造、規范操作、細化考核、加強檢測和巡檢,使得工序指標穩定,尾磁有效降低,減少了金屬流失,取得成效,但是目前良礦選礦流程優化項目的銜接對我們的尾磁指標仍然是一個考驗,我們依然要將尾磁攻關進行到底。

作者簡介:李晶(1971-),女,山西沁水人,新鋼良礦公司選礦車間選礦助理工程師,研究方向:選礦試驗、技術。

(責任編輯:秦遜玉)