基于IE方法的X公司裝配車間產線優化

韓超

DOI:10.19392/j.cnki.16717341.201714139

摘要:產線優化一直是制造型企業的重點研究方向,基于工業工程技術實現效率和產能的提高,是推動企業不斷前進的動力。本文以X公司的裝配車間為研究對象,發現裝配車間存在許多不合理的地方制約著效能的提高,著重對裝配車間的組裝線以及現場管理現狀進行了研究分析。通過對組裝線現狀的分析,找出其中存在的問題,分析其造成制約產能的可能原因。根據分析的結果運用工業工程中的程序分析、作業分析、生產線平衡三個理論概念,找出改進的有效方法,達到優化流程的目的,做到盡可能的減少生產過程中的等待和浪費。

關鍵詞:工業工程技術;裝配車間;生產線;平衡與優化

一、X公司裝配車間簡介

X公司第8號裝配車間主要包括倉庫、清潔區、組裝區、性能測試區、滲漏實驗區和清洗噴漆區這六大區域。裝配的主要的流程是①清洗→②組裝→③性能測試→④滲漏實驗→⑤清洗噴漆。本文重點對生產BY350型號液壓提升器的組裝線進行研究分析。

二、組裝線問題分析

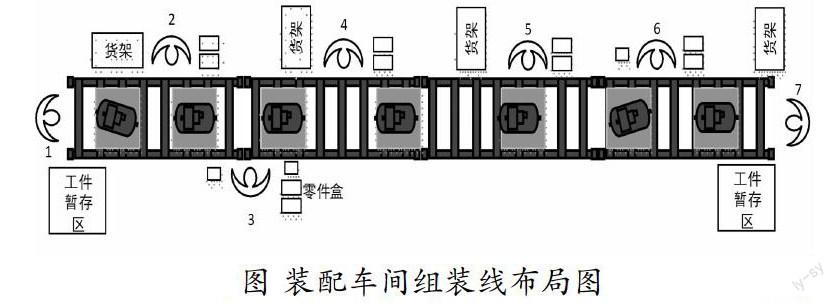

第8號裝配車間共有8條并行的組裝線。這8條組裝線負責組裝不同型號的液壓提升器,所采用的零部件型號會有所不同,但加工方法和工序安排是一致的。該條生產線共有7個工位,每個工位均有1名工人負責,除3號和6號工位所在的工人是坐立作業,其余工人都是站立作業。產線采用了滑軌傳輸帶,工人將工件放置在滑軌傳輸帶上的鐵質運板上,由前一個工人操作完畢后將工件由滑軌傳輸帶傳到下一個工位上的工人繼續操作。組裝線的示意圖如圖所示。

圖 裝配車間組裝線布局圖

為方便了解裝配車間組裝線的整個生產過程,對組裝線進行了工藝程序分析,組裝線簡略的工藝順序是:將提升器殼體卸到工作臺,安裝油缸分配總成,安裝回油閥、控制閥和主控制閥,安裝操縱板總成,安裝提升軸和提升臂,安裝力、位,調節桿和油尺,安裝提升軸擋板和油塞并將工件卸到暫存區。

運用5W1H提問技術和ECRS原則,分別對加工、檢查、等待、儲存及搬運五個方面逐項分析以及從現場管理出發,發現現行生產線存在以下問題:

(1)產線存在瓶頸工序,工位最短用時14秒,工位5最長用時61秒,產線嚴重不平衡,易產生產品堆積問題,應重點對其進行改進。

(2)安裝提升臂前的檢查不必要,因為提升軸套和提升臂都是在安裝提升軸后同時經小錘兩側擊打嵌緊完成安裝的,所以沒必要分成兩次檢驗,浪費時間。

(3)貨架使用不當,如圖2裝配車間組裝線布局圖所示,工位2所用的貨架是高度只有20cm的矮貨架,而2號工人是站立作業,每次取零件都需要轉身彎腰拿取零件,極大的增大了工人的勞動強度,造成動作和時間的浪費。

(4)工具架的設計不合理,工位5所在的工具架采用了雙層結構,但是兩層之間的間距過短,導致5號工位所在的工人在拿取零件時,工人需要過多的注意把手慢慢伸入貨架上的零件小盒,才能順利取出零件,降低了工作效率。

三、組裝線流程程序改進

通過前面對組裝線進行詳細的產線現狀分析,得到如下流程程序改善方案:

(1)通過改善前工位與人員分布的分析,將工位1和工位2合并。

(2)可將工位5兩次檢查簡化為一次,省掉一次檢查的時間,因為提升軸套和提升臂都是在安裝提升軸后同時經小錘兩側擊打嵌緊完成安裝的,所以可將兩次檢查簡化成一次,以節省時間。

(3)將原工位2所在的20cm矮貨架替換成高度為100cm的標準貨架,這樣工人在取零件的時候就減少了彎腰的動作,極大程度的減輕了2號工人的勞動強度。

(4)將原工位5所在的雙層貨架替換成層間距更大的貨架或者將貨架上盛放零件的工具盒替換成高度更小的標準零件盒,這樣工人取零件的時候就不需要過多的注意力,也避免了因間距小手伸進和拿出時會磕碰的問題。

四、改進后所得效果

(1)通過以上改善,組裝線由7個工位變成6個工位,只需六名工人,節省出了一名工人。

(2)原工位5現為工位4,瓶頸工位減少了一次檢查,作業時間由61s變為59s。

(3)周程時間總從原來的252s減少為現在的228s。

對于余出的一名工人,可以將其培養成多能工協助本條組裝線的裝配工作,以減少在制品的產生,進而提高整體的產線效率,或者將其安排到其他需要人的車間,增大人員的利用率。除4號瓶頸工位,其他工位時間均在44s51s的區間內,較現行方法產線平衡已經得到了很大的改善,且效率也得到了提升,但是4號工位仍然是瓶頸工序,與該產線最短用時44s還有差距,還需針對4號瓶頸工位重點研究,從雙手作業分析入手分析其存在的問題,使產線平衡得到更大的提升。

五、總結

本文對山東弘宇裝配車間的現狀進行了詳細的介紹和分析,針對裝配車間組裝線流程的現狀進行總結、問題分析、流程程序介紹以及現場管理的現狀分析。對于裝配車間組裝線,運用了流程程序分析和雙手動作分析,借助5W1H提問技術、ECRS原則和動作經濟性原則等工具對其進行了分析,找出瓶頸工序,重點對瓶頸工序進行了改進,通過合并取消某些工序內容平衡產線。產線優化是一個比較復雜的問題,一套改善方案的確定還需要后續實施的跟進報告,由于個人能力和知識水平的不足,本文存在一些不夠嚴謹的地方,還需要對這些方面做進一步的研究。

參考文獻:

[1]易樹平.郭伏主編.基礎工業工程[M].北京:機械工業出版社,2007.

[2]郭伏,錢省三.人因工程[M].機械工業出版社,2007,3.

[3]齊亮.基于精益生產的現場改善方法研究[D].大連:大連理工大學,2006.

[4]寇猛.工業工程在生產線優化中的應用[J].中國管理信息化,2008,11(24):8990.

[5]Erel.E.,Sarin,A survey of the assembly line balancing procedures Production Planning and Control[J].S.C,1998.