制藥工藝中全膜法水處理技術(shù)的應(yīng)用

摘要:全膜法水處理技術(shù)取代了原有的離子交換樹脂脫鹽技術(shù),結(jié)合了三種膜分離技術(shù),可以高效地凈化除卻污染物及脫鹽,為制藥行業(yè)提取滿足需求的高純水。文章通過實(shí)際純水制備的有效運(yùn)行數(shù)據(jù)對(duì)全膜法水處理技術(shù)在制藥行業(yè)的應(yīng)用進(jìn)行探究,結(jié)果顯示,該技術(shù)可以提升純水制備效率。

關(guān)鍵詞:制藥工藝;全膜法;水處理技術(shù);高純水;除鹽系統(tǒng);預(yù)處理系統(tǒng) 文獻(xiàn)標(biāo)識(shí)碼:A

中圖分類號(hào):R943 文章編號(hào):1009-2374(2016)36-0065-02 DOI:10.13535/j.cnki.11-4406/n.2016.36.032

隨著社會(huì)的進(jìn)步,藥品行業(yè)發(fā)展越來越迅速,制藥原料中純水的制備工藝要求也逐漸提高。傳統(tǒng)的制藥廠水站采用了離子交換制水工藝,其制水量無法達(dá)到制藥需求,同時(shí)水污染也非常嚴(yán)重,純水制備質(zhì)量不高。為了緩解這一問題,很多制藥廠新水站引入了全膜法水處理技術(shù),這種先進(jìn)高純水處理技術(shù)的應(yīng)用在很大程度上降低了純水制備過程中酸堿排放量及水污染,提升了系統(tǒng)的自動(dòng)化管理能力。

1 新水站工藝設(shè)計(jì)

1.1 除鹽系統(tǒng)

相比傳統(tǒng)軟化采用的一級(jí)RO除鹽系統(tǒng),新工藝采用了二級(jí)RO進(jìn)行除鹽,其最大特點(diǎn)是除鹽率高,可達(dá)99%。在軟化工藝上不容易受到水波動(dòng)影響,且后續(xù)處理均符合要求。

1.2 預(yù)處理系統(tǒng)

相比傳統(tǒng)預(yù)處理采用的砂、炭過濾,新工藝采用了砂、OF過濾。其中活性炭的作用是吸附有機(jī)物,且吸附過程會(huì)產(chǎn)生細(xì)菌造成水污染,同時(shí)活性炭易析出微小炭粒,對(duì)水處理工藝膜造成污染,而炭和OF的作用是除掉有機(jī)物,可以有效地避免活性炭吸附帶來的危害,降低污染,提升純水質(zhì)量。

1.3 深度除鹽系統(tǒng)

相比傳統(tǒng)采用的混床除鹽,新工藝采用了EDI除鹽。其最大特點(diǎn)是操作簡(jiǎn)便、藥劑消耗量小,除鹽效果好、水質(zhì)高。傳統(tǒng)的混床除鹽選取了高比耗的再生劑,酸堿用量龐大,且容易造成污染。EDI系統(tǒng)深度除鹽需要控制的是RO純水水質(zhì),當(dāng)純水水質(zhì)滿足EDI進(jìn)水標(biāo)準(zhǔn)需求時(shí),EDI可以保持長(zhǎng)效正常運(yùn)營,且產(chǎn)出的水質(zhì)量較好。

2 全膜法水處理技術(shù)

2.1 預(yù)處理雙線運(yùn)行設(shè)計(jì)

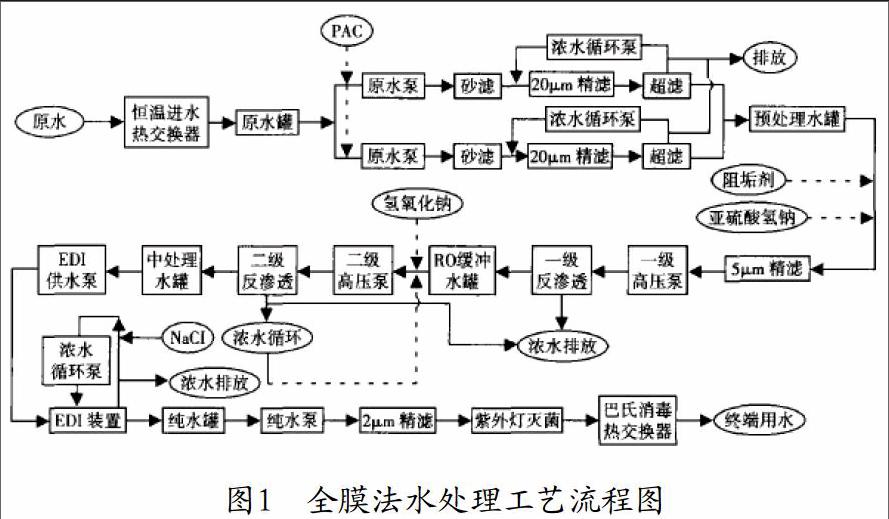

全膜法水處理技術(shù)把“超濾-反滲透-EDI”三種膜分離技術(shù)有效地融合在一起,用作水處理系統(tǒng)的預(yù)處理、預(yù)脫鹽和精脫鹽模塊,可以高效地除卻污染物及深度脫鹽,詳見圖1所示。該技術(shù)有效地緩解了傳統(tǒng)水處理技術(shù)的缺陷,滿足制藥水量需求,提升了整個(gè)水處理系統(tǒng)性能,降低了純水制備成本,使膜工藝流程更加緊密可靠,純水制備更加高效、高質(zhì)、低成本。本文工藝設(shè)計(jì)進(jìn)水量為60m3/h,預(yù)處理產(chǎn)水量達(dá)50m3/h。設(shè)計(jì)了兩條預(yù)處理線路并行運(yùn)作,即選用兩套并聯(lián)的30m3/h的砂濾和25m3/h的超濾(UF)同時(shí)進(jìn)行預(yù)處理,這2條線相對(duì)獨(dú)立且相關(guān)。該預(yù)處理設(shè)計(jì)可以確保即使處理過程出問題,至少有1套系統(tǒng)正常運(yùn)行,對(duì)后續(xù)水處理過程不會(huì)產(chǎn)生任何影響;有效地減少了水波動(dòng)對(duì)單個(gè)設(shè)備的影響,通過系統(tǒng)自動(dòng)控制砂濾、超濾,完成預(yù)處理中水反洗、氣洗、超濾在線清洗和藥洗等流程。

2.2 反滲透系統(tǒng)設(shè)計(jì)

反滲透系統(tǒng)設(shè)計(jì)主要選用了抗污染性能好的苦咸水元件,一殼五芯模式,大大提升設(shè)備的水處理性能。其中,一級(jí)反滲透規(guī)格是40支BW30-365、一殼五芯、5-3排列,進(jìn)水時(shí)添加藥劑是阻垢劑(防結(jié)垢)、亞硫酸氫鈉(除余氯);二級(jí)反滲透規(guī)格是25支BW30-400、一殼五芯、3-2排列,進(jìn)水時(shí)添加藥劑是氫氧化鈉(調(diào)節(jié)pH)。采用兩級(jí)反滲透主要是酸堿中和,降低堿添加量。通常二級(jí)濃水的回收率非常高,流水偏堿性且速率較低,兩級(jí)反滲透設(shè)計(jì)可以提升進(jìn)水速率,降低結(jié)垢,提升除鹽效果。

2.3 超濾系統(tǒng)設(shè)計(jì)

超濾系統(tǒng)設(shè)計(jì)材料選取了聚偏氟乙烯(PVDF)雙皮層中空纖維結(jié)構(gòu)的外壓式超濾膜,特點(diǎn)是耐污性能良好、易反洗恢復(fù)通量、截留分子量大,可達(dá)10萬Dalton。該系統(tǒng)借助氣沖增添、在線自動(dòng)化學(xué)清洗,回收率低,濃水循環(huán)等方式增加了洗藥周期,提升洗藥持續(xù)時(shí)間。超濾過程中設(shè)定了1次/30min的氣水雙洗、水反洗、正洗程序,有效避免膜表面污染物滯留,提升系統(tǒng)運(yùn)行效率,延長(zhǎng)清洗周期。相比活性炭工藝,超濾可以有效地提升水制備質(zhì)量,借助反洗、加藥等處理杜絕了微生物污染,提升了制藥行業(yè)的GMP認(rèn)證效果。

2.4 進(jìn)水溫控恒定

整個(gè)水制備過程中,要嚴(yán)格控制水溫變化,防止水溫變化幅度太大影響純水制備質(zhì)量。新工藝在系統(tǒng)進(jìn)水處設(shè)置了板式熱交換器,熱交換介質(zhì)采用了冷凍水及蒸汽,夏天時(shí)選用冷凍水降低溫度,冬天時(shí)選用純蒸汽加熱提升溫度,始終控制系統(tǒng)水溫恒定為25℃左右,避免外界水溫變化對(duì)水站純水制備造成影響。同時(shí)純水制備過程中反滲透產(chǎn)水受溫度影響較大,產(chǎn)水量以總量3%~4%/℃的速率減少,水溫的恒定控制可以大大提升反滲透產(chǎn)水的水量穩(wěn)定性。

2.5 EDI設(shè)計(jì)

EDI設(shè)計(jì)規(guī)格選用了GE MK-2模塊8臺(tái),其中每臺(tái)設(shè)備產(chǎn)水量為2.75m3/h,最終可達(dá)22m3/h,結(jié)合后期水站擴(kuò)大生產(chǎn)的需求,在進(jìn)行設(shè)計(jì)時(shí)保留余量20%。采用多臺(tái)模塊并聯(lián)運(yùn)行,需嚴(yán)格控制每臺(tái)模塊進(jìn)水量和出水量相同且恒定。為此,本設(shè)計(jì)在每個(gè)模塊都配置了相同且相對(duì)獨(dú)立的流量調(diào)控裝備,以此來控制每個(gè)模塊濃水、產(chǎn)水、極水的流量相同,確保系統(tǒng)穩(wěn)定運(yùn)行,保障膜塊運(yùn)營壽命。

3 新水站實(shí)際運(yùn)營成效

3.1 便于水制備流程管理及質(zhì)量控制

傳統(tǒng)水站EDI選用的是國外進(jìn)口的離子交換樹脂材料,其材料購置流程復(fù)雜且需提前儲(chǔ)備,再者系統(tǒng)水處理對(duì)于再生用離子膜的酸、堿、鹽的質(zhì)量要求相當(dāng)高,因此需對(duì)供應(yīng)商采取額外的管理和質(zhì)量控制。之前就發(fā)生過樹脂緊急調(diào)用,再生用鹽酸被污染導(dǎo)致出現(xiàn)樹脂中毒情況,嚴(yán)重影響純水指標(biāo)。新型水站EDI裝備分8個(gè)模塊,即使其中一個(gè)模塊出現(xiàn)問題,相對(duì)其他7個(gè)模塊均不受影響可以正常產(chǎn)水,不影響制藥的供水量。

3.2 有利于降低污染

傳統(tǒng)水站每年樹脂再生用離子膜堿和鹽酸消耗量非常大,堿為10t,鹽酸為8t。結(jié)合2007年度純水產(chǎn)出量計(jì)算,全年度產(chǎn)水32000m3,離子膜堿、鹽酸消耗量分別為0.31kg/m3和0.25kg/m3,單價(jià)為堿0.752元/kg,鹽酸1.100元/kg。計(jì)算可知,每m3純水再生所需要堿和鹽酸費(fèi)用達(dá)0.508元,全年耗費(fèi)16256元,不僅成本高而且污染嚴(yán)重。新水站采用EDI運(yùn)行,其耗電量達(dá)145.5W·h,工業(yè)用電平均價(jià)格是0.65元/kW·h。計(jì)算可知,每m3純水再生其消耗電費(fèi)0.043元。按(2009年)全年度純水產(chǎn)量為50000m3計(jì)算,相比傳統(tǒng)水站,每年可節(jié)約成本20650元,同時(shí)杜絕了酸堿廢液給環(huán)境帶來的污染,更加可持續(xù)、環(huán)保且安全。

3.3 產(chǎn)出水的質(zhì)量穩(wěn)定

(1)從最終產(chǎn)水電阻率來看,因新水站選用全膜法工藝EDI產(chǎn)水,老水站選用離子交換工藝混床產(chǎn)水,故而新水站產(chǎn)出水的質(zhì)量更高且更加穩(wěn)定;(2)從超濾后SDI變化來看,因新水站超濾后SDI值始終控制在3以內(nèi),老水站選采用砂濾炭濾水SDI值為4以上,當(dāng)炭濾失效后未馬上更換砂濾炭將導(dǎo)致SDI值>5,不符合反滲透進(jìn)水的需求。故而新水站采用超濾可以有效地杜絕活性炭過濾器消毒情況,且反滲水進(jìn)水質(zhì)量較高,反滲透使用壽命更長(zhǎng);(3)從產(chǎn)水微生物、內(nèi)毒素檢測(cè)數(shù)據(jù)來看,《中國藥典純化水標(biāo)準(zhǔn)》中歸檔純水制備完成后其細(xì)菌、霉菌和酵母菌總數(shù)不超過100個(gè)/mL,制藥內(nèi)微生物控制標(biāo)準(zhǔn)在50CFU/mL內(nèi)。經(jīng)實(shí)際檢查可知,新水站微生物控制標(biāo)準(zhǔn)完全合格,剛開始因系統(tǒng)在調(diào)試運(yùn)行期,運(yùn)行時(shí)間限制導(dǎo)致水不流通,微生物數(shù)量超標(biāo)。待運(yùn)行穩(wěn)定后,微生物數(shù)量基本控制在3CFU/mL內(nèi)。此外,內(nèi)毒素在調(diào)試運(yùn)行期內(nèi)部控制標(biāo)準(zhǔn)在0.03EU/mL以內(nèi),正常運(yùn)行期內(nèi)部標(biāo)準(zhǔn)控制在10EU/mL以內(nèi),自投入運(yùn)營起,樣點(diǎn)檢查值均符合標(biāo)準(zhǔn)規(guī)范。

4 結(jié)語

綜上所述,本文通過對(duì)全膜法水處理工藝進(jìn)行設(shè)計(jì),嚴(yán)格把控工藝系統(tǒng)的每一環(huán)節(jié),結(jié)合具體的制藥廠新水站水制備流程設(shè)計(jì)及實(shí)際運(yùn)營,具體、充分地說明了全膜法水處理工藝可以有效地降低純水制備成本,減少環(huán)境污染,提升系統(tǒng)結(jié)構(gòu)的穩(wěn)定性以及純水制備的質(zhì)量。通過與傳統(tǒng)水站水制備工藝效果相比較,有效地體現(xiàn)了全膜法水處理工藝對(duì)于制藥行業(yè)發(fā)展的重要性,為制藥行業(yè)純水制備提出了新的發(fā)展方向。

參考文獻(xiàn)

[1] 姚永毅,朱譜新,吳大誠,等.集成化膜法水處理工 藝及裝置[J].工業(yè)水處理,2004,(2).

[2] 李晶晶,耿愛平.全膜法水處理在脫鹽水處理中的應(yīng) 用[J].河南化工,2013,(15).

[3] 王東梅,張玉海,汪新德,等.集成膜法水處理工藝 的研究與應(yīng)用[J].油氣田環(huán)境保護(hù),2010,(S1).

[4] 鄧威閩,鄧威強(qiáng),葛秀章.“全膜法”與離子交換水 處理工藝運(yùn)行成本分析[J].區(qū)域供熱,2008,(6).

作者簡(jiǎn)介:陶然(1982-),男(滿族),浙江紹興人,北京韓美藥品有限公司執(zhí)業(yè)藥師,碩士,研究方向:藥學(xué)。

(責(zé)任編輯:蔣建華)