地鐵隧道粉細砂地層土壓平衡盾構(gòu)的施工技術(shù)

摘要:文章以南寧市軌道交通3號線工程為例,對地鐵隧道施工過程中穿越粉細砂地層的施工難點進行了分析和介紹,選用土壓平衡式盾構(gòu)機進行施工,通過對設(shè)備針對性改造與掘進技術(shù)控制,保證了隧道工程的順利開展,有效控制了施工過程中地面沉降,取得了良好的施工效果。

關(guān)鍵詞:土壓平衡盾構(gòu);盾構(gòu)機掘進;渣土改良;管片拼裝;地鐵隧道 文獻標(biāo)識碼:A

中圖分類號:U25 文章編號:1009-2374(2017)06-0119-03 DOI:10.13535/j.cnki.11-4406/n.2017.06.060

1 工程概況

南寧市軌道交通3號線工程(科園大道~平樂大道)線路全長約27.96km,均為地下線;本工區(qū)包含一站三區(qū)間,即北湖北路站、安吉客運站~北湖北路站區(qū)間、北湖北路站~秀林路站區(qū)間、秀林路站~邕武路站區(qū)間。北湖北路站采用明挖法施工,安吉客運站~北湖北路站區(qū)間、北湖北路站~秀林路站區(qū)間、秀林路站~邕武路站區(qū)間均采用盾構(gòu)法進行施工。區(qū)間段左線全長3793.927m,右線全長3730.17m。

南寧市地形是以邕江寬廣河谷為中心的盆地形態(tài)。本工程所處地貌單元為邕江北岸Ⅱ級階地,主要地質(zhì)情況為第四系沉積物邕江河流沖積砂礫層,下伏基巖為下第三系泥巖、粉砂質(zhì)泥巖、泥質(zhì)粉砂巖、粉砂巖。

2 盾構(gòu)施工難點

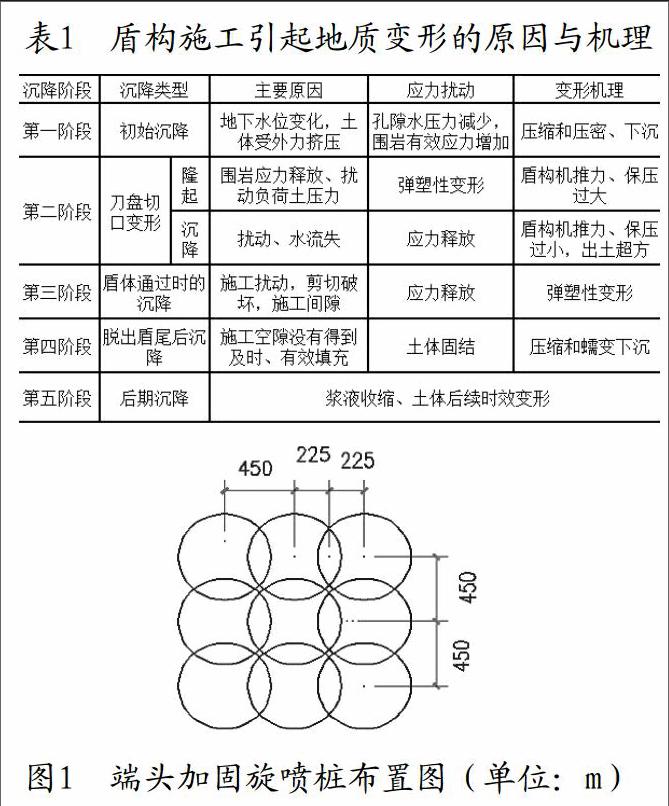

盾構(gòu)隧道穿越的粉細砂地層,因含水量大,透水性較強,掘進時由于刀盤擾動,土體在外力及水力作用下易發(fā)生迅速坍塌,從而使開挖面的土體呈流塑狀涌入土倉,導(dǎo)致出渣口噴涌、流砂。一旦發(fā)生噴涌,將極大影響盾構(gòu)施工,導(dǎo)致出渣超方,引起地面沉降和塌陷。同時長期噴涌會引起盾構(gòu)機滯排現(xiàn)象,大顆粒卵石沉積土倉底部導(dǎo)致刀盤、螺旋扭矩增大,姿態(tài)不可控、刀具、螺旋磨損大等風(fēng)險。通過多年地鐵施工經(jīng)驗總結(jié)盾構(gòu)施工引起粉細砂地質(zhì)變形的原因與機理如表1所示:

3 土壓平衡盾構(gòu)施工技術(shù)

根據(jù)粉細砂地層的特性,選擇泥水盾構(gòu)機最為合理。但本工區(qū)地質(zhì)較為復(fù)雜,隧道穿越全斷面粉細砂地層僅為本工程地質(zhì)的一小部分,通過對隧道工程的整體地質(zhì)環(huán)境進行了深入細致的分析,選擇土壓平衡式盾構(gòu)更適合本工區(qū)施工。通過對盾構(gòu)機針對性改造及合理的渣土改良措施能夠最大限度減小地面沉降和對建筑物的影響,確保生產(chǎn)安全順利。

3.1 盾構(gòu)始發(fā)井口加固

3.1.1 加固范圍。“800mm厚素砼地連墻+600雙管旋噴樁加固+降水井”,其中雙管旋噴樁采用Ф600@450。在洞門端采用800mm厚的C20素混凝土地下連續(xù)墻將端頭圍閉,再在地連墻圍閉區(qū)域內(nèi)采用樁徑600mm間距450mm的雙管旋噴樁加固其余區(qū)域。素地連墻深度可視地連墻底部地層進行調(diào)整,要求墻底進入不透水泥巖層不小于2m;當(dāng)泥巖層不足2m時,則進入圓礫層下巖層累計不小于3.5m;如圓礫層下為較厚粉砂巖層時,則進入粉砂巖層不小于4.5m。雙管旋噴樁加固范圍,長度:始發(fā)端頭10m范圍內(nèi)。寬度:在隧道范圍外3m處進行加固。高度:在盾構(gòu)隧道洞門直徑上部3m、下部3m范圍內(nèi)。通過加固高度和加固區(qū)間隧道的埋深可以直接計算出旋噴樁樁底的標(biāo)高。

3.1.2 旋噴樁參數(shù)及布置方式。旋噴樁直徑為600mm,樁與樁之間的距離為450mm,兩個樁的咬合大約為150mm,樁的布置圖如圖1所示。一般情況下采用加大泵壓力來增加漿液流量及流速,進而增大噴射力,本工程壓力采用20MPa。空氣壓力0.7MPa,風(fēng)量3m3/min,漿液流量37~45L/min。提升速度與注漿量匹配,供漿量應(yīng)滿足提速,提速應(yīng)滿足噴射半徑長度,確保加固范圍內(nèi)每一深度的噴漿飽和。旋噴樁噴射注漿材料采用42.5級普通硅酸鹽水泥,水灰比根據(jù)本項目地質(zhì)情況采用1∶1的水泥漿液進行施工,根據(jù)試樁情況選定合適的水灰比。

3.2 盾構(gòu)機掘進

3.2.1 刀盤和刀具。刀盤采用四牛腿,四主梁+四副梁的結(jié)構(gòu)形式,刀盤開挖直徑6280mm,開口率36%,中心部位有較大開口利于渣土流動,防止中心結(jié)泥餅。刀盤面板采用復(fù)合耐磨板覆蓋,刀盤外圓采用兩道合金耐磨環(huán),最大限度地減少了細粉砂底層在掘進過程中對刀盤的磨損。

刀具配置:可根據(jù)需要安裝39刃17寸或者18寸滾刀。

3.2.2 渣土改良。粉細砂地層中含水量大,滲透系數(shù)大,砂石呈液態(tài)化,本項目采用了高濃度膨潤土及泡沫進行渣土改良,降低滲透性,增加和易性,防止噴涌,降低刀盤、刀具磨損。膨潤土粘度達到30s以上,注入刀盤面板前方及土倉實現(xiàn)渣土改良。

盾構(gòu)機設(shè)計形式為梭形結(jié)構(gòu),刀盤開挖直徑為6280mm,前盾、中盾、尾盾依次為6250mm、6240mm、6230mm;目的是減少盾體通過時的阻力,防止卡盾現(xiàn)象;在盾尾脫出前同步漿液無法填充此區(qū)域,此施工間隙是導(dǎo)致上述粉細砂地層第三階段地面沉降的主要原因,因此在掘進過程中同步往盾體周圍注入高稠度膨潤土填充,有效控制地面沉降,同時也抑制盾尾后方承壓水及同步漿液竄入土倉,影響掘進狀態(tài)。

3.2.3 掘進參數(shù)控制。通過以往施工經(jīng)驗及試掘進對盾構(gòu)機推力、扭矩、掘進速度、土倉壓力、注漿壓力等各參數(shù)進行優(yōu)化。在確保掘進無安全風(fēng)險的前提下,以降低設(shè)備負載率為最優(yōu),防止人為的蠻干。

具體掘進參數(shù)為:推力控制在9000~12000kN,掘進的速度控制在3~4cm/min,注漿壓力控制在0.20~0.25MPa,掘進過程中密切關(guān)注推進速度、土倉壓力及出渣情況,盡量避免土倉壓力波動過大,推力過大,導(dǎo)致噴涌現(xiàn)象。停機時可適當(dāng)提高土壓,防止泡沫氣體擴散后土壓降低影響掌子面穩(wěn)定。

3.2.4 出土量控制。綜合考慮各地層松散系數(shù)、地下水、渣土改良填充物等因素,事先計算出每一環(huán)理論出渣量。掘進時,施行體積與重量雙控,及時與理論值對比。根據(jù)對比情況實時調(diào)整掘進參數(shù)。加強監(jiān)測,如發(fā)現(xiàn)有超挖、地表沉降大現(xiàn)象,及時增加膨潤土注入量,調(diào)整注漿壓力和注漿量。

3.3 盾構(gòu)機姿態(tài)控制

盾構(gòu)機采用自動導(dǎo)向系統(tǒng)和人工測量輔助進行盾構(gòu)姿態(tài)監(jiān)測。自動導(dǎo)向系統(tǒng)配置了導(dǎo)向、自動定位、掘進程序軟件和顯示器等,能夠全天候在盾構(gòu)機主控室動態(tài)顯示盾構(gòu)機當(dāng)前位置與隧道設(shè)計軸線的偏差以及趨勢。據(jù)此調(diào)整控制盾構(gòu)機掘進方向,使其始終保持在允許的偏差范圍內(nèi)。隨著盾構(gòu)推進導(dǎo)向系統(tǒng)后視基準(zhǔn)點需要前移,必須通過人工測量進行精確定位。為保證推進方向的準(zhǔn)確可靠,盾構(gòu)機姿態(tài)人工復(fù)測始發(fā)段(100m)及到達段(200m)每天測量一次,其他段每隔20環(huán)或2d測量一次,以校核自動導(dǎo)向系統(tǒng)的測量數(shù)據(jù)并復(fù)核盾構(gòu)機的位置、姿態(tài),確保盾構(gòu)掘進方向的正確。

小半徑曲線掘進應(yīng)進行盾構(gòu)姿態(tài)預(yù)偏控制,讓盾構(gòu)姿態(tài)偏角略大于設(shè)計線偏角(即走內(nèi)弧線),趨向值為內(nèi)弧線方向。是為了確保成型隧道軸線的最終偏差在規(guī)定范圍內(nèi)。根據(jù)所處地層和本工區(qū)施工實踐經(jīng)驗的綜合分析,建議在進入小半徑緩和曲線段時逐步將水平姿態(tài)調(diào)整至內(nèi)弧線20mm內(nèi)。曲線段推進過程中,因盾構(gòu)機分區(qū)油缸壓力差,掘進效率降低,會有微量超挖現(xiàn)象,成型隧道呈橢圓狀,因此對應(yīng)提高注漿量,同步注漿的過程中適量加強對曲線段外側(cè)的壓漿量,以填補施工空隙穩(wěn)定管片。

3.4 管片拼裝

本區(qū)間管片設(shè)計為外徑6000mm、內(nèi)徑5400mm、管片厚度300mm、標(biāo)準(zhǔn)環(huán)管片寬度1500mm,由1塊封頂塊、2塊鄰接塊、3塊標(biāo)準(zhǔn)塊共6塊組成。C50高強混凝土,抗?jié)B等級P12。止水材料采用三元乙丙橡膠密封墊,與管片間用單組分氯丁膠粘劑粘結(jié)。環(huán)間采用錯縫拼裝。為滿足曲線模擬和線路糾偏需要,專門準(zhǔn)備了左、右轉(zhuǎn)彎楔型環(huán),為單面后楔形,楔形量為38mm;通過與標(biāo)準(zhǔn)環(huán)的各種組合來擬合不同曲線半徑的曲線或糾偏。

隧道質(zhì)量通病管片錯臺的是成型管片在適應(yīng)開挖的隧道,是應(yīng)力釋放的表現(xiàn)。錯臺的原因是兩者形狀、線型不匹配,由各種力實現(xiàn)變形。管片選型拼裝三要素為盾尾間隙、油缸行程差及理論排版。盾尾間隙是當(dāng)前成型管片與盾尾的位置關(guān)系;油缸行程差反映了管片軸線與中前盾、盾尾軸線關(guān)系。施工控制目標(biāo)是盾構(gòu)機姿態(tài)波動越小越好,幾乎沒有糾偏現(xiàn)象,管片與盾構(gòu)機軸線始終一致,盾尾間隙良好。

3.5 襯背注漿

管片襯背注漿是確保管片質(zhì)量的重要措施,也是確保盾構(gòu)機姿態(tài)控制的重要因素;注漿設(shè)備的能力必須滿足盾構(gòu)推進速度需求;漿液性能標(biāo)準(zhǔn)要考慮地域材料甚至氣候因素對其的影響,所以不同地域不同項目漿液配比不具備通用性。注漿量及漿液的性能標(biāo)準(zhǔn)是影響上述粉細砂地層地面沉降第四及第五階段的主要因素。

粉細砂層滲透系數(shù)較大,同步注漿漿液會慢慢的向著粉細砂地層進行滲透,注漿量控制實行方量與壓力雙控標(biāo)準(zhǔn)。同步注漿使用的是水泥砂漿,并且在其中加入適量的粉煤灰、膨潤土和外加劑等,這樣能夠有效地提高注漿結(jié)石體的耐腐蝕性,有效地防止地下水分對管片混凝土的腐蝕。壓力控制在0.2~0.25MPa范圍內(nèi),保證管片不會在注漿的過程中發(fā)生變形或者損壞的現(xiàn)象。漿液的性能指標(biāo)為:黏稠度控制在12.0~14.0cm,比重為1.55~1.65g/cm3,凝膠時間不超過6h,1d后抗壓數(shù)值大于0.3MPa,28d后抗壓數(shù)值大于4.5MPa。

3.6 監(jiān)控量測

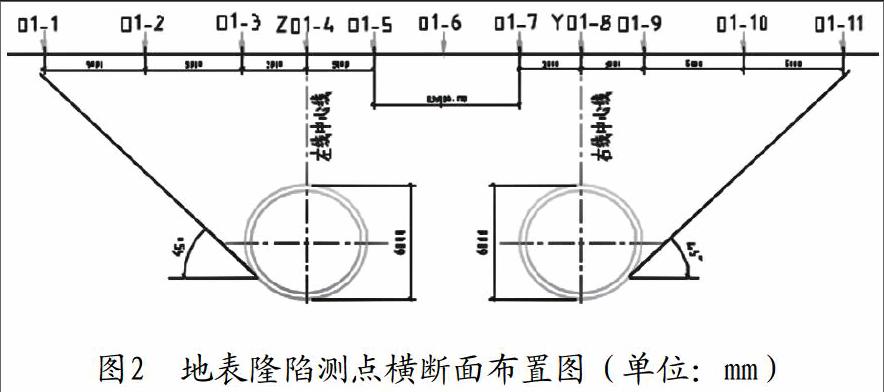

按照規(guī)范、設(shè)計要求區(qū)間監(jiān)測范圍為橫向2倍隧道埋深范圍(埋深等于區(qū)間結(jié)構(gòu)頂離地表距離)。隧道中線30m范圍內(nèi)建(構(gòu))筑物、管線。一般地段縱向監(jiān)測點間距宜為10~30m,每100m設(shè)置橫向監(jiān)測斷面;在始發(fā)段和接收段、聯(lián)絡(luò)通道等部位及地質(zhì)條件不良部位,應(yīng)有橫向監(jiān)測斷面控制,且橫向監(jiān)測點沿隧道中線每6環(huán)布設(shè)一點,進出洞加固區(qū)域按照5m一個斷面布設(shè),其他為每30環(huán)布設(shè)一組垂直于線路的斷面,測點間的水平間距為3m+5m+5m。在施工過程中對整個隧道進行監(jiān)測并沒有監(jiān)測到起伏較大的地表沉降和地面隆起變形現(xiàn)象,并且整個施工現(xiàn)場中地表沉降的最大值不超過20mm,地面隆起最大值不超過10mm,這樣最大限度地保證了路面的質(zhì)量和周圍建筑物的安全。

4 結(jié)語

綜上所述,在地鐵隧道粉細砂地層采用土壓平衡盾構(gòu)施工技術(shù)具有良好的施工效果,使用地連墻結(jié)合雙管旋噴洞口加固方式確保了始發(fā)掘進安全,隧道施工過程中并沒有出現(xiàn)較大的地質(zhì)變形情況,有效保證了周圍管線、建筑物的安全,確保了路面結(jié)構(gòu)的穩(wěn)定性,從而使得隧道工程順利的開展,取得了良好的施工效果

參考文獻

[1] 劉仁鵬,劉萬京.土壓平衡盾構(gòu)技術(shù)淺談[J].工程機械,2008,(8).

[2] 李曙光,方理剛.土壓平衡盾構(gòu)法隧道施工中影響地表沉降的因素淺析[J].現(xiàn)代隧道技術(shù),2007,44(5).

[3] 劉建偉,宋娟娟,增龍廣.土壓平衡盾構(gòu)施工地鐵引起的地表沉降分析[J].路基工程,2012,(5).

作者簡介:周雙禧(1983-),男,廣東深圳人,中鐵建大橋工程局集團第二工程有限公司工程師,研究方向:地鐵施工技術(shù)。

(責(zé)任編輯:王 波)