提高電腦針織橫機機械性能一致性的主要方法

摘 要:近幾年我國電腦針織橫機生產制造發展迅速,但與國外知名品牌"斯托爾"、"島精"機器相比較還有很大的差距,特別是在機器性能一致性方面,在使用過程中用同一個花型軟件在同一品牌同一批次的國產機器上編織,每臺機器編織出來織物的密度(度目)、平整度等大都有不同程度的誤差,造成打樣后的編織物參數無法直接復制到其他的機器上使用,必須根據每臺機器的實際情況做修正,嚴重地影響了編織物的質量和機器的生產效率。電腦針織橫機是機電一體化產品,下面從如何提高機械部分的一致性提出一些解決方法。

關鍵詞:電腦針織橫機 裝配精度 機座 導軌 針板 機頭 三角 傳動

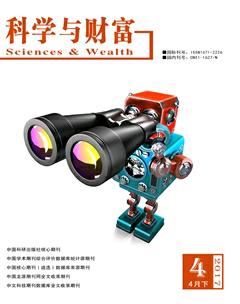

一、機座部裝(圖1)

1、機座是電腦針織橫機主要的基礎支承主大件,其剛性、穩定性、尺寸精度要求很高。機座材料一般用機械性能較好的球墨鑄鐵QT350,要求要進行較嚴格的時效處理去除內應力,確保其穩定性。A面是針板部裝的安裝貼合面,平面度要求0.01mm/m、0.02mm/全長,如果平面度超差會導致三角擦針板和三角與織針相對位置不一致影響織物密度,還會造成機頭運動不暢、阻力大聲音大等問題。

2、導軌是電腦針織橫機核心零部件機頭部裝移動支撐件。導軌通過托腳與機座相連,托腳導軌貼合面B的位置精度對導軌安裝后工作面C的平直度起主要作用。比較先進的方法是先將其鎖定在機座后,用高精度的數控設備對導軌的貼合面進行精加工,保證貼合面位置精準。導軌裝配后要保證導軌截面的長邊與機座100度平面的垂直度控制在0.006mm以內、長度方向直線度0.005/m、0.01mm/全長。導軌不平直會造成機頭移動跳動、阻滯、軸承吃單輪單邊等問題。

3、針板組件是控制電腦針織橫機最終執行零件織針精準移動的重要部件之一。主要技術精度要求:a、針槽的兩側面應光滑,寬度尺寸精度要控制在比織針大0.02—0.05mm;b、槽口要拋光滑不能有毛刺;c、槽底應光滑平整,深度誤差小于0.015mm; d、大燕尾槽底面與針槽底面的相對尺寸應比織針高度大0.01—0.025mm;e、筒口線應光滑不刮纖維,直線度在編織區內應控制在0.03mm以內。

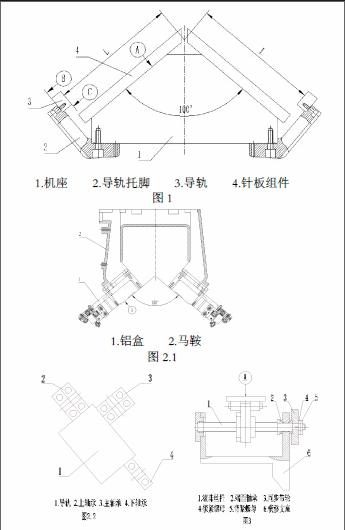

二、機頭部裝(圖2.1 圖2.2)

1、鋁盒與馬鞍裝配(圖2.1):a、保證兩鋁盒內100度夾角精度,一般要控制在1.5分以內;b、安裝三角部裝的A面平面度控制在0.02mm以內。

2、鋁盒上滾動軸承的裝配(圖2.2):a、主軸承1應與導軌面貼合良好,間隙不大于0.005mm; b、上軸承2和下軸承3裝配后要保證鋁盒裝三角支板的平面與機座100度間隙均勻,全長范圍內誤差不大于0.01mm; c、所有軸承裝配后與導軌面接觸良好,不能存在吃單邊現象。

三、橫移部裝(圖3)

橫移部裝裝配技術要求:a、滾珠絲桿1通過端面軸承2與橫移支座6聯接,裝配后滾珠絲桿轉動要靈活可靠,不能有明顯的軸向間隙,鎖緊螺母4后面要有備緊螺母5等防松裝置確保不能松動;b、滾珠絲桿的軸線應與機座100度兩面的交線平行,誤差應小于0.015,可用帶千分表的特制工裝檢測;c、橫移精度移左右各6枚針距誤差不大于0.015mm。

四、傳動部裝

傳動部裝裝配技術要求:a、用特制工裝安裝主電機座、左右帶輪座,保證電機軸線、左右帶輪軸線分別垂直于機座100度的對稱中心平面且三條軸線相互平行;b、同步帶安裝調整后應保證同步帶上平面與導軌的平行度,誤差前后方向不大于3mm、高度方向不大于2mm.

以上是提高電腦針織橫機機械部分性能一致必須做好的技術要求。在實際工作中要注意分析問題,針對問題設計制造必要的工位器具來保證。制定技術參數要選好基準便于測量,同時盡量用先進的測量技術進行檢測,保證每臺機器的主要技術參數控制在規定的范圍內,

縮小同一編織軟件在不同機器上使用時織出織物密度的差異、提升織物的平整性。

作者簡介:

陳錦燕,男(1962-),工程師,主要從事普通機械、針織機械研究開發生產。