9Cr5Mo軋輥鋼Φ500 mm連鑄坯的生產實踐

張慶,聞小德,劉利

(山鋼股份萊蕪分公司特鋼事業部,山東萊蕪 271105)

9Cr5Mo軋輥鋼Φ500 mm連鑄坯的生產實踐

張慶,聞小德,劉利

(山鋼股份萊蕪分公司特鋼事業部,山東萊蕪 271105)

萊鋼特鋼事業部新區采用鐵水+廢鋼→100 t電爐→雙工位LF→雙工位VD→圓坯連鑄的流程生產Φ500 mm軋輥用鋼9Cr5Mo。通過優化冶煉工藝、調整精煉渣系、強化保護澆注等措施,使9Cr5Mo鋼的化學成分、低倍以及非金屬夾雜物等各項指標均滿足用戶要求。

軋輥用鋼;9Cr5Mo鋼;圓坯連鑄;大斷面

1 前言

常用的軋輥材料有合金鍛鋼、合金鑄鋼和鑄鐵等。近年來,隨著軋機向高速化、自動化方向的發展以及軋制工況條件的苛刻等特點,對軋輥的性能要求越來越高。在傳統的高強度、高硬度、高耐磨性和良好韌性的基礎上,進一步要求提高軋輥材質的淬透性、抗疲勞性能和抗事故性,要求輥坯材料必須具有高純凈度,低S、P含量以及組織的均勻一致性[1-4]。隨著連鑄技術的發展以及連鑄成本優勢,使用大斷面連鑄坯代替電渣重熔鋼生產軋輥得到了廣泛應用。CrMo系鋼作為目前市場上應用最廣泛的軋輥用鋼,主要用來制造大直徑冷軋工作輥,其基體組織通過低溫熱處理后能獲得較高的硬度。萊鋼特鋼事業部新區采用大斷面連鑄工藝進行了Φ500 mm斷面9Cr5Mo軋輥用鋼的試制,試制的連鑄坯產品其化學成分、低倍以及非金屬夾雜物等各項指標均滿足用戶要求,在河北某軋輥廠的使用情況良好,實現了該鋼種的批量生產。

29 Cr5Mo鋼試制生產

2.1 工藝控制難點

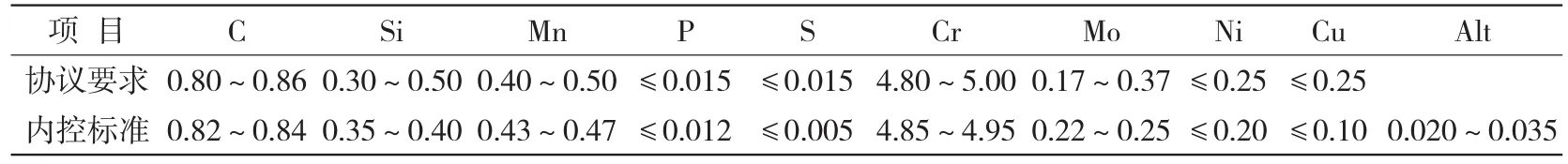

1)化學成分。用戶技術協議中對9Cr5Mo鋼化學成分的要求及內控要求見表1,對有害元素含量也提出了要求。由于9Cr5Mo鋼P、S含量要求較低,電爐出鋼時要將鋼水中的P脫到很低的水平,同時還要避免鋼水的過氧化,工藝控制難度較大。

表1 9Cr5Mo鋼化學成分(質量分數)%

2)鋼水溫度控制。9Cr5Mo鋼的合金含量較高,電爐出鋼后需要加入的合金量超過7 t。另外,電爐出鋼過程中還需要向鋼包內加入一定的精煉渣料,這都不可避免地增加了鋼水在電爐出鋼過程中的溫降。為了保證生產節奏,使鋼水精煉后具有很好的流動性(鋼水溫度在1 540℃以上),要求電爐出鋼時鋼水溫度在1 640℃以上,但較高的鋼水溫度會增加對電爐的侵蝕,因此應對電爐出鋼溫度進行精確控制。

3)鑄坯低倍質量控制。9Cr5Mo軋輥要求探傷交貨,對圓坯內部質量提出了更高要求。圓坯的低倍組織按YB/T 4149附錄A評級圖評定,圓坯橫截面酸浸低倍試片上不允許有肉眼可見的白點、分層、夾雜和翻皮,允許存在的各類低倍組織缺陷及合格級別應符合表3規定,控制難度較大。

2.2 生產實踐

生產工藝流程為:鐵水+廢鋼→100 t電爐→雙工位LF→雙工位VD→圓坯連鑄(Φ500 mm斷面)→緩冷→退火熱處理→檢驗、入庫。

2.2.1 電爐冶煉工藝

電爐入爐原料采用優質廢鋼和熱裝鐵水,采用12 h以內生產的新石灰,石灰粉化率<5.0%。為保證生產節奏,電爐冶煉采取爐內留鋼、留渣操作,穩定的控制鐵水兌入量,采用合理的供電制度。冶煉初期采取留渣操作,增加氧氣流量實現快速脫碳、脫磷,中后期向爐內及時補加渣料,保證脫磷效果,并適當的減少氧氣流量,防止鋼水過氧化。冶煉過程中造好泡沫渣,均勻脫碳,減少吸氮。控制電爐出鋼條件,使鋼水終點成分實際控制為:C≥0.10%、P≤0.007%。出鋼溫度控制在1 640~1 690℃。

2.2.2 精煉工藝

爐渣二元堿度控制在2.5~3.0內,具有較好的脫氧、脫硫以及良好的夾雜物吸附能力[5]。電爐出鋼過程中向鋼包內加入高堿度精煉渣,鋼包到達精煉爐工位后,加入復合精煉渣,要求噸鋼渣料>15 kg,白渣保持時間>20 min。精煉初期采用碳化硅和少量鋁粒配合擴散脫氧,同時采用大流量吹氬,促進鋼渣界面反應,中期向鋼包內喂入鋁線進行沉淀脫氧。為了保證鋼水中的氮含量達標,嚴格控制精煉爐供電制度,采用高檔位快速提溫,減少鋼水吸氣。精煉工位出鋼前,按1.5~3.0 m/t鋼喂入鈣線,保證鈣處理效果。

入VD爐前控制渣量,鋼水的真空處理參數如下:氬氣流量(100×2)L/min,真空度≤67 Pa,處理時間≥27 min,破空后軟吹時間≥20 min。

2.2.3 圓坯連鑄工藝

連鑄全過程采用保護澆注。9Cr5Mo鋼液相線溫度為1 452℃,中間包過熱度控制在20~30℃;結晶器使用專用保護渣,中間包采用中包專用覆蓋劑,大包水口吹氬氣密封,全過程保護澆注;結晶器電磁攪拌參數為電流300 A、頻率1.5 Hz,末端電磁攪拌參數為電流250 A、頻率7.0 Hz。由于鋼中含有較高的Cr、Mo,易產生裂紋缺陷,二冷制度采用弱冷;控制鑄坯拉速在0.34~0.35 m/min,確保進拉矯機溫度≥920℃。鑄坯≥750℃入緩冷坑緩冷,緩冷時間≥144 h,鑄坯表面溫度≤150℃時出坑。

3 產品質量分析

3.1 化學成分和氣體含量

9 Cr5Mo連鑄坯實際控制成分如表2所示。對比表1可知,萊鋼100 t電爐生產的9Cr5Mo鋼化學成分控制穩定,滿足了用戶要求。

表2 9Cr5Mo連鑄坯實際控制成分(質量分數)%

經檢驗,9Cr5Mo連鑄坯中氧、氮、氫含量(× 10-6)分別為:12~16、82~89、1.2~1.5。其中氧、氮含量變化情況如圖1所示。氧、氮從鑄坯上取樣檢測,氫為熔煉分析。結果表明氣體含量控制較好。

圖1 9Cr5Mo連鑄坯成品氣體含量

3.2 低倍及非金屬夾雜物

鑄坯內部質量控制良好,鑄坯緩冷后取低倍試樣,低倍組織檢驗方法按GB/T 226標準進行,低倍組織按照YB/T 4149附錄A評級圖進行評定,其檢驗結果完全滿足用戶要求,具體結果見表3。

表3 9Cr5Mo鋼Φ500 mm圓坯低倍檢驗結果

其非金屬夾雜物為A類0~0.5級,B類0~0.5級,C類0.5~1.0級,D類0.5~1.0級,Ds類0.5~1.0級。鑄坯緩冷后送臺車式退火爐經(810±5)℃退火熱處理,其表面硬度達到(25~27)HSD,完全滿足用戶后續加工要求。

3.3 鍛造檢驗

隨機抽檢鑄坯進行鍛造試驗,鍛造比為4.0,鋸切端未發現可見缺陷。鍛后對鍛件進行超聲波探傷,探傷結果顯示內部無開裂缺陷,均存在底波,說明鑄坯低倍質量良好。

4 結語

萊鋼采用鐵水+廢鋼→100電爐→雙工位LF→雙工位VD→圓坯連鑄(Φ500 mm斷面)流程生產9Cr5Mo鋼。通過對電爐、LF冶煉、VD真空處理工藝的優化和連鑄工藝參數的調整,精確控制了試驗鋼的化學成分和夾雜物級別,保證了連鑄坯的低倍質量,通過了用戶鍛造試驗以及超聲波探傷檢驗,達到用戶的使用要求。實踐證明,該工藝設計合理,可以生產出合格的軋輥用鋼連鑄坯,按照開發工藝2016年已生產219爐,鑄坯質量全部合格。

[1]于瑞芝,岳喜軍.Cr3、Cr5系列鍛制電渣鋼輥坯質量的控制[J].特鋼技術,2010,16(2):42-44.

[2]趙席春.Cr5型支承輥用鋼的研究[J].金屬熱處理,2003,28 (6):26-28.

[3]陳建禮.Cr5型冷軋輥鍛造輥坯研制[J].鍛壓技術,2006(2):10-12.

[4]賈蓉,李旭東,李俊琛,等.我國Cr5系鋼支承輥工藝研究進展[J].熱加工工藝,2013,42(9):62-64.

[5]唐海燕,李京社,劉亮,等.高壓鍋爐鋼非金屬夾雜物研究[J].煉鋼,2008,24(4):26-29.

Production Practice of 9Cr5Mo Roll Steel Φ500 mm Continuous Casting Billet

ZHANG Qing,WEN Xiaode,LIU Li

(The Special Steel Division of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

The roll steel 9Cr5Mo was produced by the process of hot metal+scrap→100 t EAF→double-position LF→doubleposition VD→Φ500 concasting round billet in Laiwu Steel.The difficulties that existed in the actual production of 9Cr5Mo can be overcome with the methods of the reinforcement smelting process,adjusting the refining slag,strengthen protective casting and so on. So the chemical composition,macrostructure,non-metallic inclusions rating and other indicators of the 9Cr5Mo can meet the customer requirements.

roll steel;9Cr5Mo steel;round continuous casting;large section

TF777.9

B

1004-4620(2017)02-0017-02

2016-05-30

張慶,男,1982年生,2004年畢業于江西理工大學冶金工程專業;2012年畢業于北京科技大學冶金工程專業,工學碩士。現為山鋼股份萊蕪分公司特鋼事業部技術科副科長,工程師,從事煉鋼與連鑄工藝技術工作。